Astăzi, întreținerea preventivă programată este cea mai simplă, dar în același timp fiabilă metodă de efectuare a lucrărilor. În ceea ce privește reluarea funcționării echipamentului, lista condițiilor de bază care asigură aceasta cuprinde următoarele:

Unitățile au lucrat deja un anumit număr de ore și urmează un nou ciclu de lucru periodic, care trebuie neapărat să preceadă întreținerea preventivă programată.

Nivelul normal al lucrărilor de reparații este clar indicat prin determinarea perioadelor optime dintre întreținerea periodică programată.

Organizarea lucrărilor aprobate. Controlul asupra acestora se bazează pe domeniul standard de activitate. Implementarea responsabilă a acestora asigură funcționarea completă în continuare a unităților existente.

Întreținerea preventivă programată a echipamentelor instalațiilor electrice este efectuată în măsura în care este necesar pentru a elimina în mod eficient toate defectele existente. De asemenea, se realizează pentru a asigura cursul natural de funcționare al echipamentului până la reparația ulterioară. De obicei, un program de întreținere preventivă programată este întocmit ținând cont de perioadele stabilite.

În intervalele dintre lucrările de reparații programate, echipamentele electrice sunt, de asemenea, supuse unor controale preprogramate și a unui număr de verificări, care, de fapt, sunt preventive.

Lucrari de reparatii echipamente electrice

Alternarea, periodicitatea reparațiilor programate ale unităților depind atât de scopul lor, cât și de caracteristicile lor de proiectare, condiții de funcționare, dimensiuni. Baza pregătirii pentru această lucrare este clarificarea defectelor, selectarea pieselor de schimb și a pieselor de schimb, care ulterior vor trebui înlocuite. Este dezvoltat special un algoritm pentru efectuarea acestui tip de manipulare, datorită căruia este posibilă funcționarea neîntreruptă a echipamentelor (mașinilor) în timpul reparației. Pregătirea corectă a unui astfel de plan de acțiune face posibilă reluarea completă a funcționării tuturor dispozitivelor fără a perturba modul de operare obișnuit de producție.

Organizarea procesului

Întreținerea preventivă planificată competentă prevede următoarea secvență:

1. Planificare.

2. Pregatirea unitatilor pentru reparatie.

3. Efectuarea lucrarilor de reparatii.

4. Implementarea activităților legate de reparații și întreținere programată.

Sistemul considerat de întreținere preventivă programată a echipamentelor are etape: revizie, curent. Ele pot fi considerate mai detaliat.

Etapa de interreparare

Etapa de revizie permite repararea echipamentului fără a perturba procesul de producție. Include curățarea sistematică, lubrifierea, inspecția, reglarea unităților. Aceasta include și eliminarea defecțiunilor minore, înlocuirea pieselor cu o durată de viață scurtă. Cu alte cuvinte, aceasta este prevenirea, care nu este completă fără examinare și îngrijire zilnică. Trebuie să fie organizat corespunzător pentru a maximiza durata de viață a echipamentelor existente.

O abordare serioasă a acestei probleme poate reduce semnificativ costul reparațiilor viitoare și contribuie la o implementare mai bună și mai eficientă a sarcinilor stabilite de întreprindere. Principala activitate care se desfășoară în timpul etapei de revizie este lubrifierea și curățarea zilnică a unităților, respectarea de către toți angajații a regulilor de utilizare a dispozitivelor, monitorizarea stării actuale a echipamentelor, reglarea mecanismelor și eliminarea la timp a defecțiunilor minore.

starea curentă

Această etapă a reparației preventive planificate a echipamentelor electrice nu prevede adesea dezasamblarea dispozitivelor, dar include eliminarea și eliminarea rapidă a tuturor defecțiunilor care au avut loc în perioada de funcționare. În acest caz, doar unitățile se opresc. În faza curentă, se efectuează teste și măsurători, datorită cărora defectele echipamentelor sunt detectate chiar și într-un stadiu incipient, iar acest lucru este foarte important.

Decizia dacă echipamentul electric este adecvat este luată de specialiști în reparații. Acest lucru este în sfera lor de competență. Acestea bazează decizia emisă pe o comparație a concluziilor disponibile obținute în timpul testelor din timpul implementării lucrărilor de reparații curente planificate.

Eliminarea defectelor de funcționare a unităților poate fi efectuată nu numai în timpul reparațiilor programate, ci și în afara acesteia. Acest lucru se întâmplă de obicei după ce resursa echipamentului s-a epuizat complet.

Efectuarea întreținerii preventive programate: stadiu mediu

Vă permite să restaurați parțial sau complet unitățile care și-au îndeplinit deja scopul. Etapa include demontarea unităților necesare pentru vizualizarea acestora, eliminarea defectelor identificate, curățarea mecanismelor și înlocuirea unor piese și piese de schimb cu uzură rapidă. Se ține anual.

Sistemul de întreținere preventivă la stadiul de mijloc include stabilirea volumului, ciclicității și succesiunii lucrărilor indicate aici, în strictă conformitate cu toate documentele normative și tehnice. Datorită acestui fapt, are loc funcționarea normală a echipamentului.

Revizuirea și condițiile sale prealabile

Se efectuează după deschiderea echipamentului, verificarea completă a acestuia cu studiul prezenței defectelor în toate părțile. Această etapă include măsurători, încercări, eliminarea defecțiunilor identificate, din cauza cărora este necesară modernizarea unităților. Aici are loc o restaurare 100% a parametrilor tehnici ai aparatelor în cauză.

Când se efectuează revizia echipamentelor electrice?

Astfel de manipulări sunt posibile numai după finalizarea etapei de revizie. De asemenea, trebuie îndeplinite următoarele condiții:

S-a întocmit un program de lucru.

A efectuat verificări și inspecții preliminare.

Au fost pregătite toate documentele necesare.

Piese de schimb și unelte furnizate.

Au fost luate măsuri de stingere a incendiilor.

Ce include o revizie majoră?

Procesul de reparare a echipamentului electric în acest caz constă în:

1. Înlocuirea/refacerea mecanismelor uzate.

2. Actualizarea dispozitivelor care necesită acest lucru.

3. Efectuați măsurători și verificări preventive.

4. Realizarea lucrărilor pentru eliminarea daunelor minore.

Defecțiunile și defecțiunile care sunt descoperite în timpul inspecției echipamentelor (mașinilor) sunt eliminate în timpul reparației ulterioare. Defecțiunile clasificate ca de urgență sunt reparate imediat. Echipamentele de diferite tipuri au propria frecvență a activităților legate de lucrările de reparații, care este reglementată de regulile de funcționare tehnică. Toate manipulările efectuate sunt reflectate în documentație, se păstrează cele mai stricte evidențe privind disponibilitatea unităților și starea acestora.

Conform planului aprobat pentru anul, se creează un plan de nomenclatură, care înregistrează reparațiile curente/mare. Înainte de a continua cu acestea, trebuie specificată data opririi echipamentelor electrice (mașinilor) pentru reparații.

Programul de întreținere preventivă programată reprezintă baza oficială pentru întocmirea unui plan bugetar pentru anul, elaborat de două ori în perioada specificată. Valoarea totală a planului-deviz se repartizează pe luni, trimestre, ținând cont de perioada lucrărilor de reparații capitale.

Particularități

Până în prezent, sistemul de întreținere preventivă prevede utilizarea microprocesoarelor și a tehnologiei computerizate (platforme, structuri, instalații de testare și diagnosticare). Acest lucru previne uzura echipamentului și reduce costurile de renovare. De asemenea, toate acestea contribuie la creșterea eficienței operaționale și, în consecință, a profiturilor întreprinderilor.

Întreținere preventivă programată: întocmirea unui program pe an

Luați în considerare modul în care este întocmit programul pentru anul. Întreținerea preventivă programată a clădirilor sau a echipamentelor electrice este un complex cu drepturi depline de măsuri organizatorice și tehnice strâns legate de supraveghere și întreținere. Se aplică tuturor tipurilor de reparații și se efectuează periodic după un plan întocmit anterior. Acest lucru ajută la prevenirea uzurii premature parțiale sau complete a echipamentului, a accidentelor. Toate sistemele de protecție împotriva incendiilor sunt în permanență pregătite.

Întreținerea preventivă programată este organizată conform unui sistem care include astfel de tipuri de întreținere precum:

Remediere tehnică săptămânală.

Lucrari lunare de intretinere.

Întreținere anuală preventivă preprogramată.

Regulamentul elaborat privind întreținerea preventivă este aprobat de ministerele sectoriale, precum și de departamente. Documentul este obligatoriu pentru executarea de către întreprinderile din industrie.

Întreținerea preventivă programată se efectuează întotdeauna în strictă conformitate cu programul anual de lucru existent, care include fiecare mecanism supus reparațiilor curente sau majore. La întocmirea acestui program se utilizează standardele pentru frecvența întreținerii echipamentelor. Sunt preluate din datele pașapoartelor unităților întocmite de producător. Toate mecanismele, dispozitivele disponibile sunt incluse în grafic, care indică informații succinte despre acestea: cantitatea, standardele de resurse, intensitatea forței de muncă a unei reparații curente sau majore. De asemenea, înregistrează informații despre ultimele reparații curente și majore în curs.

Informații suplimentare

Regulamentul privind întreținerea preventivă programată conține informații privind întreținerea în cadrul schimbului (supraveghere, îngrijire) și inspecția preventivă a echipamentelor existente. De obicei, este atribuit personalului operațional și de serviciu. De asemenea, conține informații despre punerea în aplicare a lucrărilor planificate.

Beneficiile sistemelor de întreținere preventivă includ:

Remedierea timpilor de nefuncţionare a unităţilor, echipamentelor, maşinilor.

Control asupra duratei perioadelor de revizie de funcționare a dispozitivelor.

Prognoza costului reparației echipamentelor, mecanismelor, unităților.

Contabilizarea numărului de personal implicat în activitate, care depinde de complexitatea reparației.

Analiza cauzelor defectării echipamentelor.

Dezavantajele sistemelor de întreținere preventivă:

Complexitatea calculării costurilor forței de muncă.

Lipsa instrumentelor convenabile și adecvate pentru planificarea (implementarea) activităților de reparații.

Complexitatea luării în considerare a parametrului/indicatorului.

Complexitatea ajustării operaționale a lucrării planificate.

Fiecare sistem de întreținere preventivă are un model fără accidente de exploatare/reparare a unităților, dar în caz de accidente sau ca urmare a uzurii se pot efectua și lucrări neprogramate legate de reluarea completă a funcționării unităților.

Frecvența de oprire a funcționării echipamentelor pentru reparații majore sau curente este determinată de durata de viață a mecanismelor de uzură, pieselor, ansamblurilor. Și durata lor este determinată de timpul necesar pentru a efectua cele mai consumatoare de timp manipulări.

Mașinile de ridicat (agregate), pe lângă inspecția de rutină, sunt, de asemenea, supuse examinării tehnice. Este realizat de specialiști responsabili cu supravegherea acestui echipament.

Ce este un sistem de întreținere preventivă (PPR)? PPR este un set de lucrări organizatorice, tehnice, economice care vă permite să asigurați o funcționare fiabilă, economică și vă permite să aduceți sau să aduceți parametrii caracteristicilor tehnice ale echipamentelor și indicatorilor economici la valorile de proiectare sau la caracteristicile echipamentelor noi. .

Abordarea problemei. În timpul funcționării, echipamentul se murdărește, se uzează, ceea ce reduce productivitatea, eficiența acestui echipament; în plus, întreținerea intempestivă, curățarea, reparațiile de diferite tipuri duc la situații de urgență (HP Sayano-Shushenskaya) și, în consecință, daune economice, pierderi umane, probleme ale consumatorilor etc.

În plus, organizarea rațională a lucrărilor de întreținere a echipamentelor (costisitoare, complexă) necesită, de asemenea, costuri enorme (dacă întreținerea nu este efectuată în timp util, atunci în viitor implementarea acesteia va fi și mai costisitoare și mai dificilă). Echipamentul trebuie să fie întotdeauna într-o stare de pregătire operațională.

Astfel, necesitatea reparației necesită implementarea unui sistem PPR rațional, economic, de bună organizare și bine stabilit.

Fiecare tip de echipament are niște piese care sunt supuse la cea mai mare uzură. PPR asigură menținerea echipamentelor în stare de funcționare; rezolvă problemele de organizare rațională a procesului de reparații, reducând timpul pentru reparații; prelungirea intervalelor de funcționare continuă între diverse tipuri de reparații; reducerea costurilor reparațiilor.

Sistemul de echipamente PPR presupune:

— contabilitatea echipamentelor disponibile;

- planificarea gamei de piese detașabile care se uzează rapid;

- stabilirea duratei de viață a acestora (durata de viață a pieselor de uzură);

- determinarea frecventei si continutului reparatiilor pe grupe de echipamente;

– dezvoltarea proceselor tehnologice pentru lucrări standard de reparații; și elaborarea instrucțiunilor pentru efectuarea acestor reparații tipice;

- elaborarea standardelor necesare pentru utilizarea volumului și costului lucrărilor de reparații;

- crearea de stocuri si piese de schimb de materiale, depozitare si contabilizare materiale.

Echipamentul se uzează diferit în funcție de diferitele condiții de producție (tip de producție, condiții de funcționare, condiții de mediu).

Următorii factori influențează uzura:

— durata de funcționare a echipamentului și modul de încărcare;

— parametrii de calitate ai energiei primare utilizate;

- conditii de mediu;

— calitatea materialelor din care este realizat echipamentul;

— caracteristici de proiectare;

- calitatea manoperei, a montajului;

— sistemul PPR existent;

Cerințe pentru sistemul PPR:

— flexibilitate (eficiență, diverse metode raționale, lucrători profesioniști);

— funcționalitate (elimină dublarea în întreținere);

- complexitate;

- posibilitatea de a efectua lucrări în mod centralizat;

- manevrabilitate, care presupune o relație clară a tuturor funcțiilor de serviciu, o funcționalitate strictă de subordonare și o schemă de subordonare.

Menținerea echipamentului în stare de funcționare este asigurată de:

- întreținere

Revizuirea stării în care se află echipamentul. Activități de zi cu zi. Inspecție vizuală externă. Curățare, lubrifiere, ștergere etc. Aceasta se face de către persoana responsabilă cu echipamentul. Aceasta include și orice reparații minore. Acest serviciu este în desfășurare.

Tipuri de reparații: curente și capitale.

Calificările personalului care efectuează inspecția, revizuirea și repararea echipamentelor trebuie să fie obligatorii.

Reparațiile curente se efectuează între reparațiile majore. Scopul acestuia este de a restabili starea de sănătate a echipamentului, asigurând performanța acestuia pe perioada până la următoarea reparație.

O revizie majoră este o revizie majoră, prevede reparații mari, poate fi complexă (în întregime) și nodal (noduri individuale, dar mari). Sfera lucrărilor de capital include atât lucrări standard, cât și lucrări speciale. Datele despre munca tipică pot fi găsite în cartea de referință a lui Sinyagin N.N. - „Sistemul de întreținere preventivă a echipamentelor și rețelelor de energie industrială”.

Fundamentele organizării sistemului PPR.

Organizarea rațională a PPR se bazează pe 2 principii:

1 - principiul prevenirii;

2 - principiul planificarii.

Organizarea muncii se bazează pe studiul uzurii pieselor, iar în urma inspecției se stabilește frecvența și conținutul lucrărilor de reparații. În funcție de gradul de cunoaștere sau de analiză a uzurii, sunt posibile trei forme de organizare a PPR.

1 - după vizionare

2 - standard

3 - periodic planificat.

Atunci când după formularul de inspecție al PPR, doar perioada inspecției este planificată în avans, această perioadă este de obicei determinată pe baza unor date orientative (în funcție de starea echipamentului) sau a duratei minime de viață a unor piese. Drept urmare, sunt planificate cea mai apropiată perioadă de reparație și volumul acesteia. Și este produs subiectiv (poate un maestru, poate un muncitor). Această formă este aleatorie. Nu există nicio pregătire pentru această lucrare. Totul se întâmplă din întâmplare (aproape).

Forma standard. Se bazează pe standarde. Cu ajutorul datelor de reglementare, frecvența, volumul, perioada, tipurile de piese și ansambluri sunt determinate în conformitate cu standardele de uzură și nu depind de starea acestora. Sunt necesare lucrări pregătitoare (materiale, numărați și planificați totul). Este utilizat în domenii critice de producție. Acest sistem este rar folosit. E scumpă.

Forma periodică planificată de organizare a PPR. Domină producția. Inspectiile si reparatiile sunt asigurate in prealabil. Pentru fiecare tip de echipament prin sincronizare. În această perioadă de timp trebuie garantată fiabilitatea echipamentului. Volumul estimat este volumul real, care este dezvăluit în timpul inspecțiilor. Se dovedește cantitatea de muncă în ore standard.

Pentru organizarea rațională a sistemului PPR, este necesar să se țină cont de toate echipamentele (întreaga compoziție, locație, durată de viață). Ar trebui stabilit un sistem electronic de contabilitate.

Organizarea pieselor de schimb in depozite.

Norme de frecvență și conținut al reparațiilor. O serie de reparații repetitive formează un ciclu de reparații. Ciclul de reparații este între două revizii.

K-O-O-T-T-O-O-K.

Structurile ciclului de reparații se caracterizează prin compoziția și succesiunea de alternanță a diferitelor reparații.

Se știe că funcționarea mașinii și durata de funcționare sunt afectate de întreținerea efectuată la timp și de înaltă calitate, precum și de reparații. Înapoi în URSS, a fost introdus un sistem PPR (întreținere și reparare preventivă planificată). Acesta reglementează domeniul de aplicare al lucrării propuse, momentul implementării lor, drept urmare sunt eliminate motivele pentru care sunt posibile defecțiuni ale mașinii. Astfel, întreținerea preventivă planificată prelungește mecanismele și îmbunătățește calitatea muncii acestora.

Întreținerea preventivă planificată a mașinilor și echipamentelor de construcții

Funcționarea mecanismelor presupune implementarea unor lucrări complexe, care constituie sistemul PPR, al cărui scop este prevenirea avariilor datorate uzurii pieselor. Evenimentele speciale care asigură întreținerea fiecărei mașini sunt neapărat planificate din timp, sunt pregătite.

În timpul utilizării mașinilor, întreținerea preventivă programată se efectuează fie lunar, fie conform unui plan aprobat. Întreținerea, efectuată lunar, se efectuează în timpul schimbului de lucru, la începutul sau la sfârșitul acestuia. Întreținerea programată este efectuată în conformitate cu cerințele producătorului mecanismului. De asemenea, se disting între întreținerea efectuată sezonier de două ori pe an, când mașinile sunt pregătite pentru perioada de funcționare de iarnă sau de vară. În timpul depozitării mașinilor sau al transportului acestora, întreținerea preventivă programată se efectuează în conformitate cu documentația și cerințele pentru respectarea regulilor de funcționare.

Inginerii sau membrii echipajului pot efectua independent reparații zilnice la mașina care le este atribuită. Cu toate acestea, dacă reparațiile programate nu fac parte din sarcinile lor, atunci mașina este trimisă pentru întreținere central către departamentele de întreținere preventivă, unde specialiștii se ocupă de aceasta. Lucrări de întreținere zilnică a mecanismelor nu sunt planificate, acestea fiind obligatorii. În timpul întreținerii mașinilor de construcții și drumuri, se efectuează diagnostice tehnice, curățare, lubrifiere, inspecție, reglare, realimentare.

Întreținere preventivă programată a echipamentelor electrice

La întreprinderile industriale mari, întreținerea preventivă programată curentă este efectuată de personalul magazinului. Doar o reparație majoră este o sarcină care este efectuată sub îndrumarea unui muncitor calificat. Grupul operațional astfel format, condus de șeful de tură, supraveghează echipamentele electrice din ateliere și răspunde de reparațiile minore programate ale acestora. La centralele electrice, inspecția tunelurilor, canalelor și minelor este efectuată de personalul departamentului electric. Lucrarea este conform programului. În timpul inspecției, defectele detectate sunt înregistrate într-un jurnal, ele sunt eliminate atunci când apare oportunitatea.

Tipuri de întreținere preventivă programată

Ca sistem, întreținerea preventivă planificată a echipamentelor include astfel de tipuri de întreținere, îngrijire și supraveghere a reparației și funcționării mecanismelor precum:

- întreținerea preventivă de rutină a echipamentelor

- controale și inspecții programate

- reparatii programate, medii si mici

- revizuire

Ciclul de reparații se numește perioada dintre 2 care include mai multe verificări și reparații ale celor mai mici. O reparație minoră este o reparație preventivă programată, în care unitatea este complet dezasamblată. Media include reparațiile programate, în timpul cărora mecanismul este parțial dezasamblat, componentele individuale sunt supuse unor reparații majore. În timpul unei revizii majore, componentele și piesele care sunt foarte uzate sunt înlocuite, unitatea este complet dezasamblată, piesele de bază sunt reparate și reglate.

Pentru a preveni deteriorarea, este necesar să respectați instrucțiunile de întreținere și regulile de utilizare a echipamentului.

2. Sistemul de întreținere preventivă a echipamentelor

Forma preventivă planificată de organizare a reparației echipamentelor tehnologice în întreaga lume este recunoscută ca cea mai eficientă și a găsit cea mai mare distribuție. Dezvoltarea unui sistem de întreținere preventivă planificată a echipamentelor a început în URSS în 1923. În prezent, diferite opțiuni pentru sistemul PPR stau la baza organizării întreținerii și reparațiilor echipamentelor la întreprinderile din majoritatea industriilor din domeniul producției și serviciilor de materiale. .

Sistem de întreținere preventivă a echipamentelor este un ansamblu de măsuri organizatorice și tehnice planificate pentru îngrijirea, supravegherea echipamentelor, întreținerea și repararea acestuia. Scopul acestor măsuri este de a preveni creșterea progresivă a uzurii, de a preveni accidentele și de a menține echipamentele în stare constantă de pregătire pentru funcționare. Sistemul PPR presupune implementarea întreținerii preventive și reparații programate ale echipamentelor după un anumit număr de ore de funcționare a acestuia, în timp ce alternanța și frecvența activităților sunt determinate de caracteristicile echipamentului și de condițiile de funcționare ale acestuia.

sistem PPR include

întreținere

și întreținerea programată a echipamentelor.

întreținere- acesta este un complex de operațiuni pentru menținerea operabilității echipamentelor atunci când sunt utilizate în scopul pentru care sunt destinate, în timpul depozitării și transportului. Întreținerea include

întreținere în curs de revizie

și operațiuni periodice de întreținere preventivă.

Întreținere curentă de revizie constă în monitorizarea zilnică a stării echipamentului și respectarea regulilor de funcționare a acestuia, reglarea la timp a mecanismelor și eliminarea defecțiunilor minore. Aceste lucrări sunt efectuate de către principalii muncitori și personalul de întreținere de serviciu (mecanici, uleiatori, electricieni), de regulă, fără timp de nefuncționare a echipamentului. Operatii periodice de intretinere preventiva sunt reglementate și efectuate de personalul de întreținere conform unui program prestabilit, fără timpi de nefuncționare a echipamentului. Aceste operațiuni includ

inspectii efectuate pentru identificarea defectelor care trebuie eliminate imediat sau in timpul urmatoarei reparatii programate;

spălarea și schimbarea uleiului prevăzute pentru echipamentele cu sistem centralizat și de ungere a carterului;

verificarea preciziei efectuată de personalul compartimentelor de control tehnic și mecanicul șef.

Reparații programate include

întreținere

si revizie.

întreținere se efectuează în timpul funcționării echipamentului pentru a asigura funcționarea acestuia până la următoarea reparație programată (următoarea curentă sau revizie). Reparația curentă constă în înlocuirea sau restaurarea pieselor individuale (piese, unități de asamblare) ale echipamentului și reglarea mecanismelor acestuia. Revizuire se efectuează în scopul restabilirii resurselor complete sau aproape de întregul echipament (precizie, putere, performanță). Revizuirea, de regulă, necesită lucrări de reparații în condiții staționare și utilizarea de echipamente tehnologice speciale. Prin urmare, de obicei, este necesară îndepărtarea echipamentului de la fundație la locul de funcționare și transportarea acestuia la o unitate specializată unde se efectuează o revizie majoră. În timpul unei revizii majore, se efectuează o dezasamblare completă a echipamentului cu verificarea tuturor pieselor sale, înlocuirea și restaurarea pieselor uzate, alinierea coordonatelor etc.

Sistemul de reparații și întreținere, în funcție de natura și condițiile de funcționare ale echipamentului, poate funcționa în diverse forme organizatorice:

sub forma unui sistem post-inspecție,

sisteme de reparatii periodice

sau sisteme standard de reparații.

Sistem post-examinare presupune efectuarea, după un program prestabilit, de inspecții ale echipamentelor, în cadrul cărora se stabilește starea acestuia și se întocmește o listă de defecte. Pe baza datelor de inspecție, se determină momentul și conținutul reparațiilor viitoare. Acest sistem este aplicabil unor tipuri de echipamente care funcționează în condiții stabile.

Sistem de reparații periodice presupune planificarea calendarului și domeniului lucrărilor de reparații de toate tipurile pe baza unui cadru de reglementare dezvoltat. Sfera reală de lucru este ajustată în raport cu standardul în funcție de rezultatele inspecției. Acest sistem este cel mai comun în inginerie mecanică.

Sistem standard de reparații presupune planificarea domeniului și domeniului reparațiilor pe baza unor standarde precis stabilite și respectarea strictă a planurilor de reparații, indiferent de starea reală a echipamentului. Acest sistem se aplică echipamentelor a căror oprire neprogramată este inacceptabilă sau periculoasă (de exemplu, dispozitive de ridicare și transport).

Eficacitatea sistemului PPR este determinată în mare măsură de dezvoltarea cadrului său de reglementare și de acuratețea standardelor stabilite. Standardele sistemului PPR al unei întreprinderi sunt diferențiate pe grupuri de echipamente. Standarde de bază pentru reparații sunteți

cicluri de reparații și structura lor,

complexitatea și intensitatea materială a lucrărilor de reparații,

stocuri pentru nevoi de reparatii.

Ciclu de reparații- aceasta este perioada de timp din momentul punerii in functiune a echipamentului pana la prima revizie sau intre doua revizii consecutive. Ciclul de reparații este cea mai mică perioadă recurentă de funcționare a echipamentului, în timpul căreia toate tipurile de întreținere și reparații sunt efectuate în ordinea stabilită, în conformitate cu structura ciclului de reparații. Structura ciclului de reparații stabilește lista, cantitatea și succesiunea reparațiilor echipamentelor în timpul ciclului de reparații. De exemplu, o structură de ciclu de reparare poate include următoarea secvență de reparare:

K - T 1 - T 2 - T 3 - LA,

Unde T 1 , T 2 și T 3 - respectiv prima, a doua si a treia reparatii curente;

La- revizie (în ciclul de reparații este inclusă o singură revizie).

Conținutul lucrărilor efectuate în cadrul fiecăreia dintre reparațiile curente este reglementat și poate diferi semnificativ de altele prezente în ciclul de reparații. Structura ciclului de reparații poate include un mic ( M) și medie ( DIN) reparație: de exemplu, T 2 = C; T 1 = T 3 = M.

În mod similar, poate fi prezentată structura ciclului de întreținere, care stabilește lista, cantitatea și succesiunea lucrărilor de întreținere de revizie (inspecție de înlocuire, inspecție parțială, completare lubrifiant, înlocuire de lubrifiant, reglaj preventiv etc.). Este posibil să includă lucrări de întreținere ( APOI) în structura ciclului de reparații, de exemplu:

CARE 1 - T 1 - APOI 2 - T 2 - APOI 3 - T 3 - APOI 4 - LA.

Ciclul de reparații se măsoară prin timpul de funcționare al echipamentului, timpul de nefuncționare în reparații nu este inclus în ciclu. Durata ciclului de reparații este determinată de durata de viață a mecanismelor și pieselor principale, a căror înlocuire sau reparare poate fi efectuată în timpul dezasamblarii complete a echipamentului. Uzura pieselor principale depinde de multi factori, principalele fiind

tipul de producție, de care depinde intensitatea utilizării echipamentelor;

proprietățile fizice și mecanice ale materialului prelucrat, de care depinde intensitatea uzurii echipamentului și a pieselor sale;

condiții de funcționare, cum ar fi umiditatea ridicată, contaminarea cu praf și gaz;

clasa de precizie a echipamentului, care determină nivelul cerințelor pentru monitorizarea stării tehnice a echipamentelor;

Durata ciclului de reparare T se determină în orele de mașină lucrate prin calcul în funcție de dependențe empirice, ținând cont de influența multor factori, inclusiv cei enumerați mai sus:

Unde T n- ciclu normativ de reparații, ore (de exemplu, pentru anumite mașini de tăiat metale T n= 16.800 ore);

ß P , ß m , ß la , ß T , ß R- coeficienți luând în considerare, respectiv, tipul de producție, tipul de material care se prelucrează, condițiile de funcționare, precizia și dimensiunile echipamentului.

Valorile coeficienților și durata standard a ciclului de reparații sunt determinate pe baza unei generalizări și analize a datelor efective ale întreprinderii sau sunt preluate din date de referință.

perioada de revizie T Domnulși intervale de întreținere T apoi exprimat ca număr de ore lucrate:

,

(104)

,

(104)

,

(105)

,

(105)

Unde n Tși n APOI- respectiv, numărul de reparații curente și lucrări de întreținere într-un singur ciclu de reparații.

Durata ciclului de reparații, perioada de revizie și frecvența întreținerii pot fi exprimate în ani sau luni, dacă se cunoaște deplasarea echipamentului. Întreținerea corespunzătoare a echipamentelor în timpul funcționării acestuia, realizarea măsurilor organizatorice și tehnice care prelungesc durata de viață a pieselor și pieselor echipamentelor, contribuie la modificarea duratei efective a ciclului de reparații și a perioadelor de revizie față de cele normative. Durata de viață a pieselor de uzură și a pieselor echipamentelor este mai scurtă decât perioada de revizie. Prin urmare, este recomandabil să le înlocuiți deoarece se uzează în perioada de revizie. În același timp, complexitatea reparațiilor este redusă, cantitatea de muncă la întreținerea reviziei crește.

Intensitatea muncii și intensitatea materialului pentru repararea și întreținerea echipamentului depind de caracteristicile de proiectare ale acestuia. Cu cât echipamentul este mai complex, cu atât dimensiunile sale mai mari și precizia prelucrării este mai mare, cu atât este mai mare complexitatea reparației și întreținerii acestuia, cu atât intensitatea muncii și consumul de material al acestor lucrări este mai mare. Pe baza complexității reparației, echipamentul este împărțit în categorii de complexitate a reparației. Complexitatea lucrărilor de reparații separat pentru părțile mecanice și electrice ale echipamentului este determinată prin intensitatea muncii unei unități de complexitate de reparații.

Categoria de complexitate a reparațiilor (La) este gradul de dificultate în repararea echipamentelor. Categoria de complexitate a reparațiilor echipamentelor este determinată de numărul de unități de complexitate a reparațiilor atribuite acestui grup de echipamente prin compararea acestuia cu standardul acceptat - echipament condiționat. La întreprinderile de inginerie autohtonă, complexitatea reparației echipamentelor condiționate este în mod tradițional luată ca o unitate de complexitate a reparației părții mecanice, a cărei complexitate a reviziei este de 50 de ore, pentru unitatea de complexitate a reparației părții sale electrice - 12,5 ore ( 1/11 din intensitatea muncii la revizia unui strung de șurub 1K62, căruia i s-a atribuit categoria a 11-a de complexitate a reparațiilor).

unitate de reparații (R. e.) este intensitatea forței de muncă a tipului corespunzător de reparații de echipamente din prima categorie de complexitate a reparațiilor. Standardele de intensitate a forței de muncă pentru o unitate de reparații sunt stabilite în funcție de tipurile de lucrări de reparații (spălare, verificare, inspecție, întreținere și revizie) separat pentru lăcătuș, mașină și alte lucrări. Complexitatea fiecărui tip de lucrări de reparații este determinată prin înmulțirea normelor de timp pentru acest tip de lucrări pentru o unitate de reparații cu numărul de unități de reparații din categoria de complexitate a reparației echipamentelor corespunzătoare.

Intensitatea totală de muncă a lucrărilor de reparații (Q) în perioada de planificare se calculează prin formula:

q K , q Tși q APOI- norme de intensitate a forţei de muncă a reparaţiilor capitale şi curente, întreţinere pe o unitate de reparaţii, ore;

n La , n T , n APOI- numărul de reparații majore și curente, lucrări de întreținere în perioada planificată.

Pentru repararea echipamentelor complexe (calculatoare, echipamente electrice), se folosesc din ce în ce mai mult serviciile de marcă, care sunt realizate de divizii speciale ale producătorului. În prezent, întreprinderile de prelucrare au un sistem de întreținere preventivă a echipamentelor (TSHR), care este o formă progresivă de organizare a lucrărilor de reparații. PPR este un ansamblu de măsuri organizatorice și tehnice care vizează menținerea echipamentelor în stare de funcționare și prevenirea ieșirii de urgență a acestuia din funcțiune. Fiecare mașină, după ce a lucrat un anumit număr de ore, se oprește și este supusă unei inspecții sau reparații de rutină, a cărei frecvență este determinată de caracteristicile de proiectare și de condițiile de funcționare ale mașinilor. Sistemul PPR de la RUE MZIV prevede următoarele tipuri de servicii: 1.

Blanker.ru

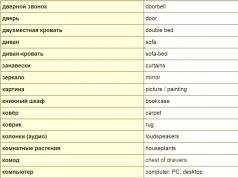

Tabel 3.3 Lucrări reglementate de Dispoziţia privind PPR pentru echipamente mecanice şi electrotermice Denumirea echipamentelor Tipuri de întreţinere şi reparaţii Periodicitate, luni. Numărul de întreținere, TR și C în ciclul de reparații pe durata duratei de viață până la anulare Structura ciclului de reparații Perioada de amortizare, ani Cazane electrice, grătare, braze, autoclave Întreținere 1 100 5TO…TR-10 TR 6 18 5TO-TR … la 60 1 …5TO-IP-K Sobe electrice, dulapuri, viteză TO 1 100 5TO-TR… 10 apă, încălzitoare de alimente TR 6 20 …5TO-TR Cazane electrice LA 1 50 5TO-TR… 5 TR 6 8 …5TO -TR- la 30 1 5TO-TR-K Aburi electrice ap TO 1 100 5TO-TR… 10 aburi TR 6 17 5TO-TR-K la 36 2 Curăță cartofi TO 1 80 5TO-TR…

Sistem de echipamente PPR

În unele industrii, mi s-a întâmplat să văd cum îndepărtează un rulment vechi inutilizabil și pun un alt rulment vechi pe ansamblu, desigur, o astfel de atitudine față de finanțarea producției va provoca și o rentabilitate corespunzătoare a producției.

- Calitatea reparațiilor efectuate de personal, cu o calitate slabă, avariile vor fi mai frecvente. În acest caz, va fi necesar să planificați mai des reparațiile și întreținerea echipamentelor.

- Calitatea planificarii reparatiilor, calificarea organizatorilor reparatii echipamente. Organizatorii reparațiilor echipamentelor în producție includ un mecanic, iar pe linii mari de producție, chiar și întregul departament al mecanicului șef.

Întocmirea unui program de întreținere preventivă a echipamentelor

Constă în înlocuirea pieselor individuale uzate, eliminarea defectelor, efectuarea operațiunilor de lubrifiere și prindere etc. Revizia este o reparație efectuată pentru refacerea resursei unui produs cu înlocuirea sau restaurarea oricăreia dintre piesele acestuia. Reparațiile capitale și curente pot fi planificate și neprogramate.

Atenţie

Reparațiile planificate sunt efectuate conform programului. Reparațiile neprogramate sunt efectuate pentru a elimina consecințele defecțiunilor și avariilor bruște. Echipamentele comerciale sunt supuse în majoritatea cazurilor unei revizii planificate. Nu este prevăzută revizia programată pentru echipamentele care nu prezintă uzură mecanică în timpul funcționării (de exemplu, echipamente termice).

Toate aceste lucrări sunt concepute pentru a menține performanța mașinilor și dispozitivelor până la următoarea reparație programată.

Sistemul de întreținere preventivă programată include următoarele tipuri de reparații tehnice și întreținere: întreținere săptămânală, întreținere lunară, întreținere preventivă programată anuală, Întreținerea preventivă anuală programată se efectuează în conformitate cu programul anual de oprire a echipamentului. Întocmirea unui program de întreținere preventivă Program anual de întreținere preventivă, în baza căruia se determină necesarul de personal de reparații, materiale, piese de schimb, componente. Include fiecare unitate supusă reparațiilor majore și curente.

Pentru a întocmi un program anual de întreținere preventivă (program PPR), avem nevoie de standarde pentru frecvența reparațiilor echipamentelor.

Foarte des, astfel de reparații sunt numite echipamente PPR (întreținere preventivă programată) sau întreținere echipamente (întreținere echipamente).

- Reparații capitale. Întreținerea echipamentelor, cunoscută și sub numele de întreținere preventivă programată. Astăzi ne vom uita la întreținerea săptămânală a echipamentelor (PPR sau întreținere). Se numește săptămânal simbolic, de fapt, în funcție de specificul echipamentului, reparațiile pot fi organizate atât mai des, de exemplu, de câteva ori pe săptămână (ceea ce este foarte rar), cât și mult mai rar, de exemplu, o dată la două săptămâni. Sau poate chiar o dată pe lună (astfel de reparații sunt mult mai frecvente).

Programul PPR al echipamentelor tehnologice din proba de producție alimentară

Aici trebuie să dezasamblați parțial mecanismul, să înlocuiți și să restaurați piesele uzate. Se realizează fără a îndepărta mecanismul de pe fundație. 5. Revizia, care consta in inlocuirea pieselor si ansamblurilor uzate, verificarea si reglarea utilajelor si refacerea acestora in conformitate cu specificatiile.

Revizia presupune o dezasamblare completă a echipamentului cu îndepărtarea, dacă este necesar, de la fundație. Inspecțiile, reparațiile curente și majore sunt efectuate de personal special de reparații cu implicarea personalului de întreținere. Baza pentru pregătirea planului PPR este standardele și structura ciclului de reparații.

Ciclul de reparații este timpul de funcționare al mașinii de la începutul punerii în funcțiune până la prima revizie majoră. Depinde de durabilitatea pieselor și de condițiile de funcționare ale echipamentului.

Aceste date pot fi găsite în datele pașaportului producătorului, dacă fabrica reglementează acest lucru în mod specific, sau utilizați cartea de referință „Sistem de întreținere și reparații”. Există niște echipamente. Toate aceste echipamente trebuie incluse în programul PPR. Coloana 1 indică numele echipamentului, de regulă, informații scurte și ușor de înțeles despre echipament.

Coloana 2 - numărul de echipamente Coloana 3-4 - indicați standardele de resurse dintre reparațiile majore și cele curente (vezi Anexa 2) Coloanele 5-6 - Intensitatea muncii unei reparații (vezi Tabelul 2 Anexa 3) pe baza listei de defecte . În coloanele 7-8 - sunt indicate datele ultimelor reparații majore și curente (acceptăm condiționat luna ianuarie a anului curent) În coloanele 9-20, fiecare dintre ele corespunde unei luni, simbolul indică tipul de planificat reparație: K - capital, T - curent.

Info

Pentru funcționarea eficientă a echipamentelor de la RUE MZIV este necesară o organizare clară a logisticii acestuia. O mare parte din aceasta este acordată organizării reparațiilor echipamentelor. Esența reparației este păstrarea și restabilirea performanței echipamentelor și mecanismelor prin înlocuirea sau restaurarea pieselor uzate și reglarea mecanismelor.

Important

În fiecare an, peste 10-12% din echipamente suferă reparații majore, 20-30% - medii și 90-100% - mici. Costul reparației și întreținerii echipamentelor este mai mare de 10% din costul produselor fabricate. Pe toată durata de viață a mașinii, costul reparației sale este de câteva ori mai mare decât costul inițial.

Sarcina principală a unității de reparații este menținerea echipamentului într-o stare tehnică bună, care să asigure funcționarea neîntreruptă a acestuia.

Număr de echipamente 7 2 Număr de reparații (inspecții) echipamente din structura ciclului de reparații Capital 1 1 Mediu 1 2 Curent 2 3 Inspecții 20 48 Categoria de complexitate reparații echipamente 1,5 1,22 Durata reparații echipamente, ture Capital 1 30 · medie 0,6 18 · curent 0,2 8 · inspecții 0,1 1 Durata ciclului de reparații, luni. 18 48 Intensitatea muncii reparatii (inspectii) capital 35,0 35,0 medie 23,5 23,5 curente 6,1 6,1 inspectii 0,85 0,85 in baza "Regulamentului privind sistemul de intretinere preventiva a utilajelor): pentru echipamente pentru imbutelierea vinurilor - 100 si alte echipamente tehnologice 150 unități de reparații condiționate Fondul anual de ore de lucru al unui muncitor 1860 ore, coeficientul de performanță al ratei de producție 0,95, munca în schimburi a echipamentelor 1, 5.

Echipamentele defecte sunt considerate echipamente care nu îndeplinesc cel puțin una dintre cerințele stabilite prin documentația operațională, standarde (GOST), specificații tehnice (TU). Defecțiunile includ scăderea productivității și eficienței mașinilor, pierderea preciziei, abateri ale proceselor tehnologice (depășind limitele admise). Fiabilitatea echipamentului este determinată de fiabilitate, durabilitate, întreținere și persistență.

Fiabilitatea este proprietatea echipamentului de a rămâne operațional pentru o anumită perioadă de timp, adică de a funcționa fără defecțiuni pentru o anumită perioadă de timp. Durabilitatea reflectă o astfel de proprietate a echipamentului precum păstrarea performanței înainte de revizie sau înainte de dezafectare. Mentenabilitatea este capacitatea echipamentului de a preveni, detecta și corecta defecțiunile și defecțiunile.