Astăzi, pentru acoperișuri sunt folosite multe materiale diferite, satisfacând orice nevoi ale consumatorilor în ceea ce privește calitatea și fiabilitatea, aspectul și prețul. Unul dintre cele mai comune tipuri de materiale de acoperiș, care combină calități precum durabilitatea, respectarea mediului, rezistența la îngheț și estetica, este plăcile. Piața rusă a acoperișurilor din țiglă este într-o etapă de creștere. Producția de plăci ca afacere are un mare potențial de dezvoltare.

Tipuri de plăci și proprietățile acestora

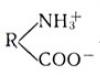

Tigla de acoperis este o bucata de material care, atunci cand este instalata, formeaza o acoperire integrala a unei cladiri. Este produs din argilă, amestecuri de ciment și var-nisip, polimeri termoplastici, bitum și chiar metal. Proprietățile plăcilor depind de materialul din care sunt fabricate.

Astfel, cele mai durabile sunt produsele ceramice și ciment-nisip. Durata de viață a acestora este de peste o sută de ani. Au rezistență ridicată la căldură și îngheț și asigură o bună izolare fonică. Totuși, în același timp, sunt și cele mai grele, greutatea lor variind de la 36 la 60 kg/mp. Prin urmare, utilizarea acestor materiale de acoperiș dictează necesitatea unei învelișuri puternice și frecvente.

Acoperișurile ușoare includ bitum moale și țigle metalice. Cu o greutate de 5 până la 10 kg/mp. m, aceste materiale au o flexibilitate bună, astfel încât pot fi utilizate pentru acoperișuri de orice geometrie. Durata lor de viață este de aproximativ 30 de ani. Soluțiile de culoare pot fi foarte diverse. În multe privințe, proprietățile lor sunt similare, dar diferența semnificativă este că șindrila de bitum nu este supusă coroziunii și putrezirii, spre deosebire de plăcile metalice.

Una dintre opțiunile bugetare pentru acoperișurile din țiglă este utilizarea materialelor polimerice-nisip. În exterior, plăcile de nisip polimeric nu sunt practic diferite de plăcile ceramice scumpe, dar prețul este de câteva ori mai mic. În plus, este mai ușor (aproximativ 20 kg/mp) și practic.

Dacă segmentăm piața de acoperișuri din țiglă după materialul produsului și analizăm atractivitatea fiecărui segment pentru organizarea unei afaceri, atunci producția de bitum, nisip polimeric și țigle ceramice va primi note mari.

Echipa site-ului World of Business recomandă tuturor cititorilor să urmeze cursul Lazy Investor, unde veți învăța cum să puneți lucrurile în ordine în finanțele tale personale și să înveți cum să obții venituri pasive. Fără tentații, doar informații de înaltă calitate de la un investitor practicant (de la imobiliare la criptomonedă). Prima săptămână de antrenament este gratuită! Înregistrare pentru o săptămână gratuită de antrenament

Cum se face șindrila de bitum?

Atunci când se produc șindrilă flexibilă de asfalt, ca bază se utilizează fibra de sticlă, poliester, așchii de lemn comprimat și chiar carton reutilizat.

Materiile prime ajung la fabrici sub formă de foi înfășurate în rulouri largi. În timpul procesului de producție, materialul este desfășurat pe un looper și prelucrat în două etape cu bitum lichid fierbinte, produs al rafinării petrolului. Saturația cu bitum are loc sub presiune într-un dispozitiv special - un saturator.

În prima etapă, se realizează efectul de hidrofobicitate al pânzelor poroase (acestea devin impermeabile când stratul aplicat se usucă). Prelucrarea secundară este necesară pentru a îmbunătăți vâscozitatea, flexibilitatea și rezistența mecanică a materialului; se realizează folosind calcar măcinat.

Înainte ca stratul de bitum-calcar să se usuce complet, acesta este acoperit cu așchii ceramice, granule de bazalt sau ardezie, ceea ce oferă produselor viitoare nuanța necesară (sunt aproximativ 50 de nuanțe posibile în total) și strălucire și oferă, de asemenea, protecție împotriva radiațiilor ultraviolete solare. .

Pe suprafața inferioară a pânzei se aplică un strat adeziv, apoi se acoperă cu o peliculă siliconată și se stropește cu calcar măcinat, astfel încât produsele să nu se lipească unele de altele în timpul depozitării și transportului.

Următoarea etapă este răcirea materialului. În această etapă, un tambur este folosit pentru a furniza jeturi de apă rece la baza viitoarei plăci.

Pe materialul răcit se aplică benzi de bitum lipicios, care ulterior (în timpul instalării) vor servi pentru a asigura o legătură puternică între produse. Acoperirea este apoi trimisă în zona de tăiere, unde benzi de material sunt formate în produse de dimensiunea și forma dorite. Dimensiunea standard a unei plăci este de 100 cm × 30 cm.Forma șindrila poate fi diferită: dreptunghiulară, rotundă etc.

Etapa finală a producției este ambalarea și depozitarea produselor finite.

Producția de plăci moi se realizează pe linii automate de mari dimensiuni care funcționează pe principiul funcționării în flux continuu. Costul minim al unui complex cu o productivitate de până la 45 de metri pe minut este de aproximativ 6 milioane de ruble.

Fabricarea placilor ceramice

Materia primă pentru fabricarea acoperișului din țiglă ceramică este plasticul, argila cu punct de topire scăzut, astfel încât producția sa este legată de depozitele din această materie primă naturală.

O parte semnificativă a capitalului de pornire la organizarea unei afaceri va fi cheltuită pentru dezvoltarea unei cariere (efectuarea cercetării, elaborarea unui plan, obținerea aprobărilor de la Gosgortekhnadzor, lucrări de teren, formarea căilor de acces etc.).

O întreprindere angajată în producția de plăci de lut, așa cum ar trebui să fie, este situată în imediata apropiere a carierei. Livrarea materiilor prime către întreprindere poate fi efectuată prin transport sau metoda transportoare.

Tehnologia de producție include următoarele etape:

- prepararea argilei - materiile prime primite la instalație sunt zdrobite, incluziunile străine sunt îndepărtate din aceasta, după care materialul este învechit timp de câteva zile;

- obținerea masei de argilă - argila se amestecă cu apă, se adaugă diverși plastifianți (diluanți);

- turnarea plăcilor - se realizează prin extrudare (presarea amestecului prin orificii speciale) urmată de tăiere și ștanțare;

- uscare – semifabricatele modelate se usucă în camere timp de două zile;

- glazurare sau înglobare - aplicarea unui strat special pentru eliminarea defectelor de suprafață ale produselor, oferindu-le nuanța și strălucirea dorită;

- ardere - produsele sunt trimise la cuptoare tunel si supuse unui tratament termic la temperaturi de pana la 1000°C.

Producția de material de acoperiș de înaltă calitate este imposibilă fără echipamente moderne, care ar trebui să includă: scăpărători de argilă și role de separare a pietrei - pentru prelucrarea primară a materiilor prime, role de măcinat fin, mixere și mașini de măcinat de argilă - pentru măcinarea și obținerea masei de argilă, extrudere și prese de turnat plastic sau prese revolver - pentru modelarea produselor, cuptoarelor etc.

Important! De la 1 aprilie 2016, producția de plăci ceramice trebuie efectuată în conformitate cu standardele GOST R 56688-2015 „Placi ceramice. Condiții tehnice”.

Construcția și echipamentul tehnic chiar și a unei mici fabrici pentru producția de plăci ceramice va costa, conform celor mai conservatoare estimări, aproximativ 50 de milioane de ruble. Și producția în sine este asociată cu costuri mari ale energiei, care nu pot decât să afecteze costul și prețul final al produsului.

Productie placi de nisip polimeric

Acest tip de material de acoperiș este realizat dintr-un amestec de nisip și compozit termoplastic (un material care include polimeri termoplastici și materiale de umplutură cu adaos de vopsea). Materiile prime pot include, de exemplu, sticle de plastic, materiale de ambalare, aparate electrocasnice etc.

Tehnologia de producere a plăcilor de nisip polimeric (PST) este simplă, iar echipamentul folosit în aceste scopuri este relativ ieftin - o linie complet echipată poate fi achiziționată pentru aproximativ 2 milioane de ruble (folosită pentru 1,5 milioane de ruble). Dacă este necesar, puteți emite un .

Cum se produce PPC:

- în primul rând, deșeurile de plastic sunt zdrobite cu un concasor (o opțiune este posibilă și folosind granulat de plastic gata făcut ca materie primă);

- apoi toate materiile prime, inclusiv polimerii și nisipul, sunt uscate;

- în etapa următoare, se amestecă materiile prime, se adaugă diverși aditivi (pentru colorarea culorii dorite, creșterea plasticității etc.) și se încălzesc până la punctul de topire al polimerilor (160-180°C);

- amestecul rezultat este turnat în forme și ștanțat;

- Recipientele sunt răcite și materialul finit este îndepărtat din ele.

Produsul finit are forma unei foi dreptunghiulare cu un singur sau dublu val cu laturi proeminente pentru îmbinare; dimensiunea sa tipică este de 40 × 31 × 0,7 cm și cântărește 2-2,5 kg.

Lista echipamentelor necesare și prețurile aproximative sunt prezentate în tabel:

Folosind astfel de echipamente, se pot produce până la 120 de metri pătrați într-un singur schimb de lucru. m de gresie. În plus, dacă achiziționați matrițe suplimentare, puteți extinde gama de produse pentru a include capace pentru cămine, capace pentru cămine, plăci de pavaj (vezi), pietre de pavaj, borduri și alte produse care sunt, de asemenea, realizate dintr-un amestec polimer-nisip.

Pentru a instala linia, veți avea nevoie de o cameră de cel puțin 150 de metri pătrați. m cu inaltimea de 4 m, dotata cu sistem de ventilatie de alimentare si evacuare si racordata la sisteme de comunicatii.

Venituri și cheltuieli ale afacerii de producție PFC

Costul unui PCB finit variază de la 300 la 600 de ruble. pentru 1 mp. m. Prețul depinde de culoare, de prezența elementelor suplimentare și de numărul de unități din pachet.

Productivitatea lunară a atelierului în timpul funcționării într-un singur schimb poate ajunge la 3600 mp. m pe lună (30 de zile × 120 mp). Astfel, dacă echipamentul funcționează fără întreruperi, venitul lunar al întreprinderii va fi de la 1.080.000 de ruble.

Costul de producție constă din costul materialelor (polimeri, nisip, pigmenți de colorare și aditivi), energie electrică și forță de muncă a lucrătorilor angajați. Cheltuielile generale includ și cheltuielile administrative și de vânzare (costuri de achiziție de containere și ambalaje, plata închirierii spațiilor, servicii de transport, publicitate etc.). Este util de știut

Prepararea masei de nisip polimeric

După prima măcinare, deșeurile de plastic intră într-o mașină de extrudare, unde sunt amestecate la căldură. Orice chimist va spune că este imposibil și neștiințific să amesteci polimeri diferiți; Este ca și cum ai amesteca kerosenul cu apă. Dar o astfel de sarcină nu este pusă - să amestecați polimeri la nivel molecular; este suficient să amestecați deșeurile de plastic folosind proprietățile de vâscozitate ale polimerilor topiți.

În structura deșeurilor polimerice, filmele de polietilenă și polipropilenă ocupă un loc mare. Ele sunt adăugate la mașina de extrudare fără șlefuire.

Operatorul îndepărtează masa rezultată de polimer-nisip cu consistența aluatului de drojdie cu o mănușă la ieșirea din unitatea de extrudare a liniei și, după ce a format o minge cu mâinile (aglomerat până la 100 mm), o aruncă în apă. pentru racire. Când este scos din apă, nu este complet răcit, dar deja întărit, aglomeratul se usucă rapid pe măsură ce se răcește.

Se întâmplă ca masa polimerului să se supraîncălzească și să curgă din mașina de extrudare pe podea până când operatorul oprește încălzirea. Odată ce această masă s-a răcit, este potrivită pentru utilizare. Întregul aglomerat răcit este re-zdrobit în așchii cu o dimensiune a fracțiunii de până la 1-10 mm. Astfel, se obțin materii prime gata preparate pentru amestecul polimer-nisip.

Obținerea masei de nisip polimeric și turnare plăci

Această etapă a producției de faianță este cea finală. Unii îl separă de zona de achiziții și îl plasează într-o cameră separată. Pe lângă considerentele estetice (pregătirea unui amestec omogen de polimeri este însoțită de eliberarea de gaze și necesită furnizarea de evacuare), există și beneficii practice: este mai ușor de efectuat controlul și contabilitatea. Și în cazurile de muncă în instituțiile de corecție, este pur și simplu necesar din cauza regimului întreprinderii.

Amestecarea nisipului, polimerilor și coloranților are loc într-o unitate de termo-amestecare (Meelting-Heating Unit). Este important să se mențină constantă masa amestecului în APN, adăugând noi porții pe măsură ce masa finită este consumată. Masa de nisip polimeric zdrobită este amestecată cu nisip și coloranți în proporții diferite în funcție de produsul fabricat. Pentru plăci, de exemplu, acest raport este: 24/75/1, iar pentru plăci de pavaj poate fi 5/94/1.

Raportul dintre nisip și polimeri afectează și performanța - masa care conține mai mult nisip va dura mai mult să se încălzească.

Această proprietate trebuie luată în considerare la calcularea costurilor și la contabilizarea produselor.

Este important să obțineți un amestec de înaltă calitate - particulele de nisip trebuie să fie complet învăluite în polimeri, fără goluri. Acest lucru este realizat printr-un design unic al arborelui proiectat de Polymer Technology din Orsk. Mai precis, nu calculat, ci torturat de proiecte experimentale și de cercetări științifice. Ca urmare, lamele de pe arbore sunt amplasate astfel încât atunci când arborele se rotește, viteza cu care masa se mișcă este diferită în 3 zone de încălzire, ceea ce asigură topirea completă a polimerului și amestecarea de înaltă calitate cu umplutura.

Apropo, în această unitate vedem câteva defecte de design, a căror modificare duce la o creștere a productivității întregii linii.

Astfel, masa rezultată de polimer-nisip cu o temperatură de ieșire de aproximativ 170-190 de grade și consistența aluatului de găluște strâns este stoarsă din mașină după deschiderea amortizorului. Operatorul taie cantitatea necesară cu un cuțit, o cântărește pe cântar și, după ce a primit cantitatea necesară (aproximativ 2 kg), o pune în matriță cu o linguriță obișnuită.

Forma, montată pe o presă cu o placă inferioară mobilă, este răcită diferit.

Partea superioară are o temperatură de aproximativ 80 de grade, iar cea inferioară 45, sau răcită pe cât posibil, pentru formarea cât mai rapidă a plăcilor (30-50 de secunde).

Acest lucru se face pentru a crea luciu pe exteriorul plăcii de polimer-nisip; polimerul este, așa cum ar fi, stors în sus, umplând porii dintre umplutură.

Acesta este un alt secret al tehnologiei. Deși o astfel de răcire neuniformă poate duce la îndoirea plăcilor, în acest scop acestea sunt așezate pe o masă de răcire și presate cu o greutate până la modelarea finală.

Pentru a obține o suprafață mată de plăci polimer-nisip, este suficient să răciți matrița superioară la fel de mult ca și cea inferioară. Acesta este utilizat pentru producția de pietre de pavaj polimer-nisip. Vopseaua nu poate fi adăugată, iar produsul are culoarea gri, ca betonul.

Plăci de pavaj de diferite culori, majoritatea tipurilor de plăci, pavaj - toate acestea se referă la produse din nisip polimeric.

La prima vedere, tehnologia de fabricație este complexă. Dar dacă alegeți echipamentul potrivit pentru producția de produse din nisip polimeric, puteți obține în curând un profit bun din vânzări.

Tehnologia de fabricație

Principala caracteristică a produselor de acest tip este utilizarea materiilor prime naturale (nisip, argilă) împreună cu substanțe polimerice. Pentru a face acest lucru, este necesar să amestecați aceste materiale în proporție corectă și după tratamentul termic puteți face produse finite.

Mulți producători de produse din nisip polimeric păstrează secretă compoziția produselor lor. Acest lucru se explică prin dificultatea de a elabora „rețeta” corectă. În funcție de tipul de echipament și modul de funcționare al acestuia, produsul final poate dobândi proprietăți operaționale diferite.

Cu toate acestea, principiile construirii unei scheme tehnologice sunt aceleași pentru toate tipurile de producție. Se compune din următoarele etape:

- Pregătirea materiilor prime pentru amestecarea ulterioară. Cu ajutorul echipamentului de zdrobire este zdrobit la aceeași fracție.

- Topirea materialului până când ajunge la o masă de plastic.

- Producerea produsului final folosind o matriță.

Atunci când alegeți echipamentul, ar trebui să acordați atenție performanței sale, posibilității de modificare și caracteristicilor de performanță.

Pregatirea si amestecarea materiilor prime

Nisipul purificat și mai multe tipuri de polimeri sunt de obicei folosite ca principal material de fabricație. Echipamentele pentru producția de produse din nisip polimeric sunt concepute pentru a prelucra aproape toate tipurile de plastic care sunt necesare pentru legarea componentelor.

Cel mai bine este să folosiți mai multe tipuri de polimer - tari (polistiren, PET etc.) și moi (HDPE și LDPE). În timpul procesului de încălzire în echipamentul de topire, acestea vor forma treptat o masă omogenă.

Pentru amestecarea componentelor se folosește o mașină de zdrobit, care zdrobește toate elementele până la fracția dorită. Principalii săi parametri sunt volumul total al masei prelucrate și gradul de măcinare a acesteia. La asamblarea liniei, trebuie luat în considerare faptul că productivitatea concasorului este principalul parametru care afectează cantitatea de produse de pășunat.

După aceasta, masa rezultată trebuie încălzită la temperatura dorită.

Echipamente de încălzire prin topire

Această etapă de prelucrare este obligatorie, deoarece numai astfel se formează produse de nisip polimeric de înaltă calitate. Tehnologia lor de producție implică încălzirea treptată și amestecarea constantă a compoziției.

Amestecul inițial este plasat într-un buncăr de încărcare în care se află melcul. Cu ajutorul ei, masa se deplasează prin zone de încălzire cu temperaturi diferite. Cu o creștere treptată a nivelului de încălzire, materia primă capătă plasticitate. Acest lucru se întâmplă din cauza topirii granulelor de plastic. La temperaturi scăzute, polimerii moi sunt plastifiați, iar când este atins punctul critic de încălzire, polimerii duri sunt plastifiați.

Instalația de încălzire prin topire este selectată în funcție de volumul de încărcare maxim posibil și de viteza de obținere a compoziției consistenței dorite. Productivitatea medie a modelelor moderne este de 250-300 kg/oră.

Turnare

În această etapă, echipamentele de presare sunt utilizate pentru producția de produse din nisip polimeric. Compoziția încălzită este plasată în matrițe, unde se formează produse viitoare sub presiune.

O linie de producere a produselor din nisip polimeric poate produce un tip de produs sau mai multe. Totul depinde de designul presei și de capacitatea de a înlocui rapid matrițele. Materialul principal pentru fabricarea lor este oțelul de înaltă rezistență. În funcție de zona de presare, se pot realiza simultan de la 2 până la 12 plăci de pavaj. Este de remarcat faptul că produsele finite nu necesită uscare suplimentară. După producerea lor, lotul poate fi ambalat și trimis la depozit sau direct la locul de instalare.

În prima etapă, trebuie să selectați o locație pentru instalarea echipamentului. Camera trebuie să aibă o linie de alimentare cu puterea necesară cu o zonă optimă pentru amplasarea mașinilor. Echipamentele pentru producția de produse din nisip polimeric pot fi selectate de la diferiți producători. Unele dintre ele oferă complexe în care procesul de încălzire și turnare este combinat într-un singur design. Acest lucru reduce semnificativ costurile cu forța de muncă, deoarece nu există nicio operațiune pentru a muta masa încălzită de la linia de topire la presă.

Alegerea unui anumit tip de produs depinde de starea cererii. În prezent, plăcile de pavaj sunt deosebit de populare - sunt folosite atât în utilitățile publice, cât și în clădirile private. Dacă este necesară extinderea gamei de produse, puteți achiziționa noi matrițe. Cu toate acestea, acest pas trebuie calculat, deoarece costul lor poate ajunge la câteva sute de mii de ruble.

Produsele polimer-nisip sunt produse realizate cu deșeuri de polimeri (pungi de plastic și sticle PET).

Este profitabil să te angajezi în această producție și cât de repede va plăti?

Principalele forme de produse polimerice-nisip sunt plăcile de fațare și pavaj, pietrele de bordură, plăcile și, ocazional, căminele de canal.

Produsele cu nisip polimeric au o serie de proprietăți utile:

rezistență mare la impact (comparativ cu produsele din ciment-nisip) - nu se sparg în timpul instalării și în timpul transportului;

durabilitate - durata lor de viață depășește 100 de ani;

ușurință - produsele polimer-nisip sunt de două ori mai ușoare decât analogii de ciment-nisip;

ieftinătate;

nu răspândește flacără și electricitate;

rezistență la mediul extern - pot rezista la schimbările de temperatură de la -60 la +200 de grade, sunt rezistente la radiațiile ultraviolete, absorb bine sunetul și acesta este avantajul lor față de acoperișurile metalice. Plăcile de nisip polimeric nu absorb umezeala, sunt ușor de curățat, nu acumulează zăpadă și își păstrează culoarea originală până la 30 de ani.

În Europa, acestea sunt plăci polimerice-nisip ANDERA, care au primit recunoaștere la diferite expoziții și aprobare de la Asociația Consumatorilor Suedezi (SVK).

Tehnologia de producere a materialelor polimer-nisip este foarte simplă. Ele constau din polimer nisip și colorant. Raportul pentru gresie este 24/75/1, pentru plăci de pavaj - 5/94/1.

Pentru a lucra, veți avea nevoie de polimeri moi (pungi, folie de plastic) și duri (polistiren, polipropilenă, sticle PET). Raportul lor este de 50/50. Nu puteți folosi cauciuc și polimeri refractari - policarbonat, fluoroplastic.

Materiile prime pentru o afacere pot fi găsite la un depozit obișnuit de gunoi sau la un punct de colectare de reciclare. Puteți cumpăra deșeuri sortate și purificate, dar va costa mult mai mult și nu este mare nevoie de ele, deoarece hârtia și deșeurile alimentare se ard și nu vor avea niciun efect asupra calității produsului.

1 tonă de deșeuri netratate în medie în Rusia este de 3 mii de ruble.

Nisipul este folosit ca umplutură pentru produsele finite. Umiditatea nisipului nu trebuie să depășească 10%, iar conținutul de argilă nu trebuie să depășească 20%. Fracția acceptabilă este de până la 3 mm.

1 tonă de nisip uscat cernut costă în medie 300 de ruble în Rusia.

A treia componentă este colorantul Bayerferrox (compania Bayer). Costul său mediu este de 90 de ruble/kg. Dacă lucrați fără vopsea, produsul finit va avea o culoare gri (piatră de bordură, plăci de pavaj).

Principalele etape ale procesului tehnologic:

Zdrobirea deșeurilor de polimeri. Folosim un dispozitiv - un concasor polimer PT 2003.00.000 (capacitate 900 kg/ora).

Masa rezultată este plasată într-o mașină de extrudare (Mașină de extrudare PT 2004.00.000 cu o capacitate de 85 kg/oră), unde polimerii sunt încălziți și amestecați. Masa finită se răcește și conglomeratul ușor întărit este din nou plasat în concasor pentru a obține o fracție fină, omogenă, de până la 10 mm.

Masa rezultată de polimer, nisipul preparat și colorantul sunt amestecate și turnate într-o unitate de topire și încălzire (APN PT 2002.00.000 cu o capacitate de 250 kg/oră). Această etapă este cea mai critică; are loc amestecarea, încălzirea masei și învelirea fiecărei particule de nisip cu polimer. Acest lucru se realizează printr-un design unic al arborelui, ale cărui lame mișcă masa cu viteze diferite în trei zone de încălzire, ceea ce duce la amestecarea de înaltă calitate a masei.

Punem masa rezultată a consistenței aluatului de găluște strâns într-o presă de turnare, acolo punem masa în forme și sub presiune (250 de tone) se răcește. Pentru a obține plăci de pavaj, masa este răcită uniform. Pentru a obține plăci, pentru a le da strălucire, partea inferioară a matriței se răcește mai repede decât cea superioară.

Productivitatea medie a unei astfel de linii de producție este de 100 de metri pătrați. m pe zi (două ture de lucru a câte 8 ore fiecare).

Pentru producție veți avea nevoie de un local cu o suprafață de 150 de metri pătrați. m cu ventilație forțată. Înălțimea tavanului este de 4 m. Închirierea unei astfel de camere vă va costa în medie 15 mii de ruble pe lună.

Deoarece produsele și echipamentele sunt unice și non-standard, nu sunt necesare certificate sau licențe pentru producție.

Calcule pentru 100 m2 de produse:

polimer 520 kg x 3 r/kg = 1560 ruble

nisip 1580 kg x 0,3 r/kg = 474 ruble

vopsea 12,5 kg x 100 r/kg = 1250 ruble

electricitate 25 kW x 16 ore x 1,8 r/kWh = 720 ruble

salariu - 8 persoane 8000 rub. = 64.000 de ruble pe lună: 30 = 2133 de ruble

alimentare cu apă - 100 de ruble pe zi

închiriere camere - 15.000: 30 = 500 de ruble pe zi

costurile de transport - 300 de ruble pe zi (calculate individual).

Costul total de 100 m2 de produse finite va fi de 7.037 de ruble.

Costul produselor finite pentru diferiți producători este de 250-400 de ruble pe 1 mp. m. Pentru a vă stabili și a intra pe piață, trebuie să luați cel mai mic preț - 250 de ruble pe 1 mp. Prin urmare, 100 mp. îl vom vinde cu 25 de mii de ruble. Venitul net minus costul - 17.963 de ruble. pe zi.

Costul mediu al unei linii de producție pentru materiale polimerice-nisip (conform diferiților producători) este de 900.000 de ruble + 100.000 pentru transport.

Prin urmare, rambursarea liniei cu volum mediu de muncă și muncă în două schimburi este de 1.000.000:17963 = 55 de zile lucrătoare (3 luni calendaristice).

Cu toate acestea, prin achiziționarea unui set de desene pentru producția de echipamente, perioada de rambursare poate fi redusă semnificativ. De exemplu, achiziționăm un set complet de desene cu toate modificările componentelor pentru producția întregii linii de aici: www.polimercherepisa.narod.ru

Apoi, plasați o comandă pentru fabricarea tuturor echipamentelor conform desenelor achiziționate la orice fabrică de scule sau fabrică de mașini din orașul dvs. Timpul de producție pentru întreaga linie depinde de capacitatea fabricii și, de regulă, nu depășește 2 luni, iar producția sa ne va costa nu mai mult de 200 de mii de ruble.

Să calculăm rambursarea: (200000 + 20000 pentru desene): 17963 = 12,2 lucrători. zi.

Adică, perioada de rambursare la alegerea acestei metode de obținere a echipamentelor va scădea de aproape cinci ori.

Astfel, producerea materialelor polimer-nisip este extrem de profitabilă și începerea unei afaceri este destul de simplă. În plus, producția de produse polimerice-nisip este o soluție eficientă la problema deșeurilor de plastic.

Mult succes in crearea propriei afaceri!

Pe baza unui articol de Serik Ainurov pentru proiectul www.polimercherepisa.narod.ru

Echipamentele cu nisip polimeric fac posibilă producerea de noi tipuri de materiale care au proprietăți unice și calități de consum, ceea ce le deosebește de tipurile clasice de produse din beton și materiale de construcție plastice.

Produse de grădină

- Placi de gradina din nisip polimeric

- Garduri de gradina cu nisip polimeric

- Placă de nisip polimeric

Produse de suprafață rutieră

- Pietre de pavaj din nisip polimeric

- Dale de pavaj din nisip polimeric

- Borduri de nisip polimeric

- Canale de nisip polimeric pentru scurgerea apei

- Trape de canalizare cu nisip polimeric

- Trape de țară din nisip polimeric

Materiale pentru acoperișuri

- Placi de nisip polimeric

- elemente suplimentare pentru acoperiș

Materiale de confruntare

- Placi de soclu din nisip polimeric

- Placă de nisip polimeric

- Placă din lemn-polimer (WPC)

Compozitul de nisip polimeric este un material creat artificial care nu se găsește în natură.și combinând calități neobișnuite pentru alte materiale: rezistență și fiabilitate ridicate, durabilitate, greutate redusă, aspect atractiv și ușurință de instalare.

Tehnologia de producție

Compoziția amestecului compozit pentru fabricarea de produse polimer-nisip include umplutură (nisip), polimer și colorant. În loc de nisip, pot fi folosite deșeuri de la mineritul și instalațiile de prelucrare și sitări de rocă.

În prima etapă de producție, deșeurile de polimeri (plastic, plastic) sunt zdrobite, sau în cazul polietilenei, se realizează aglomerarea pentru a obține polimer din materiale reciclate.

În a doua etapă, componentele principale sunt amestecate uniform: umplutură + polimer + colorant. Culoarea viitorului produs va depinde de alegerea pigmentului.

În a treia etapă, amestecul uscat bine amestecat este plasat într-o unitate de topire (AFN) și supus unui tratament termic, în urma căruia fiecare particulă a umpluturii este învelită în polimer.

În timpul turnării și întăririi ulterioare, masa de nisip polimeric formează o structură monolitică omogenă cu rezistență ridicată. Materialul finit este așezat pe paleți și trimis la depozitare.

Echipament de bază

Unitate de topire și încălzire (APN)

APN este destinat amestecării și încălzirii componentelor unui compozit polimer-nisip (nisip, polimer, pigment) și obținerea unei mase omogene cu consistența unui aluat strâns.

APN este destinat amestecării și încălzirii componentelor unui compozit polimer-nisip (nisip, polimer, pigment) și obținerea unei mase omogene cu consistența unui aluat strâns.

Un amestec pre-preparat, uniform amestecat de componente polimerice este alimentat în camera de lucru încălzită a APN prin buncărul de primire și este împins adânc în cameră printr-un șurub. Șurubul rotativ asigură amestecarea amestecului compozit și avansarea acestuia în interiorul camerei de lucru, trecând prin zonele de încălzire.

Presă de turnare

Presa este folosită pentru turnarea produselor. Masa rezultată în extruder este plasată într-o matriță instalată pe masa de lucru a presei, produsul este turnat sub presiune în timp ce matrita este răcită, ceea ce poate crește semnificativ productivitatea, produsul finit este îndepărtat din matriță automat prin împingătoare inferioare și este gata de depozitare pe paleți fără îmbătrânire suplimentară (spre deosebire de produsele din ciment).

Presa este folosită pentru turnarea produselor. Masa rezultată în extruder este plasată într-o matriță instalată pe masa de lucru a presei, produsul este turnat sub presiune în timp ce matrita este răcită, ceea ce poate crește semnificativ productivitatea, produsul finit este îndepărtat din matriță automat prin împingătoare inferioare și este gata de depozitare pe paleți fără îmbătrânire suplimentară (spre deosebire de produsele din ciment).

Formulare de presa

Matrite sunt instalate pe o presa de turnare si permit producerea unei game largi de produse.

Matrite sunt instalate pe o presa de turnare si permit producerea unei game largi de produse.

Concasor

Scopul concasorului este de a pregăti polimerul din materiale reciclate (zdrobire la o fracție omogenă) pentru utilizare ulterioară, concasoarele propuse sunt universale, deoarece pot prelucra atât materiale de film tare, cât și moi (nu este necesară aglomerarea), în funcție de intensitate. de producție, concasoarele pot avea o productivitate diferită, cutiile, sticlele, canistrele și alte deșeuri de polimeri pot fi reciclate.

Scopul concasorului este de a pregăti polimerul din materiale reciclate (zdrobire la o fracție omogenă) pentru utilizare ulterioară, concasoarele propuse sunt universale, deoarece pot prelucra atât materiale de film tare, cât și moi (nu este necesară aglomerarea), în funcție de intensitate. de producție, concasoarele pot avea o productivitate diferită, cutiile, sticlele, canistrele și alte deșeuri de polimeri pot fi reciclate.

Echipamentele polimer-nisip pot fi utilizate în producția de materiale compozite cu diverse formulări, pentru fabricarea unei game largi de produse pe baza acestora (polimer-nisip, polimer-sticlă, polimer-cauciuc, polimer-faință etc.). 100% compus din constituenți secundari în greutate.

La proiectarea echipamentului au fost utilizate o serie de soluții tehnice unice, ceea ce a făcut posibilă obținerea unor indicatori de înaltă calitate și fiabilitate pentru produsele fabricate pe acesta.

Avantajele echipamentului includ, de asemenea, posibilitatea de a utiliza tipuri de materiale plastice dificil de reciclat în producție: materiale plastice stratificate, materiale de ambalare din polietilenă reticulata, materiale plastice cu un strat de folie, garnituri din grămadă perforată cu ace de poliester lipită termic țesături, etc. Astfel de deșeuri sunt transportate pentru eliminare la depozitele de deșeuri solide sau sunt arse.

Folosind echipamentele polimerice propuse, puteți crea un ciclu complet de producție - de la prepararea materiilor prime până la produsul finit la un preț competitiv. Acest lucru ne permite să producem o gamă largă de produse