În absența elementelor din oțel care formează nitruri la temperaturi ridicate (Ti, Al, Zr, V), după formarea α-Fe, azotul este eliberat din soluție sub formă de incluziuni de nitruri de fier (Fe2N, Fe4N, Fe8N). Această precipitație poate dura mult timp după răcire și, din moment ce are loc în principal la temperaturi scăzute, incluziunile precipitate sunt dispersate (aproximativ 10-3 μm dimensiune). Incluziunile dispersate de nitruri de fier sunt situate de-a lungul planurilor cristalografice și, interferând cu mișcarea luxațiilor, provoacă fragilitate excesivă a metalului. Consecința acestui lucru este o scădere a durității și constricția relativă, cu o creștere simultană a durității și rezistenței.

La fel ca eliberarea nitrurilor de fier, o scădere a rezistenței la impact crește odată cu depozitarea prelungită sau exploatarea produselor din oțel, atingând un minim după 20-40 de zile, prin urmare, fenomenul descris se numește îmbătrânire. Îmbătrânirea poate fi accelerată artificial dacă fierul sau oțelul întărit este supus unei deformări plastice la rece, care crește viteza de descompunere a soluției solide și eliberarea de nitruri de fier. Ca urmare a îmbătrânirii, duritatea poate scădea de patru până la șase ori, prin urmare, tendința de îmbătrânire este un dezavantaj al oțelului. Este tipic pentru oțel moale, nedeoxidat cu aluminiu sau vanadiu.

Efectul azotului asupra proprietăților mecanice ale oțelului este prezentat în Figura 3.

Imaginea 3 - Efectul azotului asupra proprietăților mecanice ale oțelului

Adăugarea la oțel de elemente care leagă azotul de nitruri la temperaturi ridicate elimină tendința de îmbătrânire a oțelului. Elemente similare sunt următoarele:

- 1) aluminiu, care formează nitruri în principal în timpul solidificării și în metalul solid până la temperatura de transformare a?-Fe în?-Fe;

- 2) vanadiu și zirconiu, care formează nitruri în timpul cristalizării;

- 3) titan, care formează nitruri în oțelul lichid și în timpul cristalizării.

Cea mai mare utilizare a fost obținută de aluminiu, care este, de asemenea, utilizat pe scară largă ca agent dezoxidant. La concentrații obișnuite de azot și aluminiu, în metalul solid se formează nitruri. Cu toate acestea, incluziunile acestor nitruri, care precipită la o temperatură mai mare, sunt cu două până la trei ordine de mărime mai mari decât incluziunile nitrururilor de fier, prin urmare nu au un astfel de efect asupra mișcării luxațiilor și nu provoacă îmbătrânirea.

Astfel, oțelul dezoxidat cu aluminiu repaus nu este predispus la îmbătrânire. Cu toate acestea, chiar și în oțelul dezoxidat cu aluminiu, se poate observa o scădere a tenacității. Acest lucru este exprimat la un conținut ridicat de azot și aluminiu (de exemplu, 0,01% N și 0,2% A1), atunci când se formează o fractură intergranulară în metal, care trece de-a lungul granițelor austenitei primare. Formarea unei astfel de fracturi este cauzată de slăbirea legăturii dintre boabe ca urmare a precipitării incluziunilor de nitrură de aluminiu de-a lungul limitelor acestora, iar acest lucru indică o deteriorare a proprietăților metalului.

Pentru a rezuma toate cele de mai sus, un conținut excesiv de azot în oțel duce la o scădere a limitei de curgere și a rezistenței finale, în plus, este o cauză semnificativă a îmbătrânirii oțelurilor cu conținut scăzut de carbon. Oțelul produs în cuptoare electrice conține 0,008-0,012% azot. Deoarece azotul este o impuritate greu de îndepărtat, efectul său negativ poate fi neutralizat prin introducerea unui element formator de nitruri pentru a obține nitruri de înaltă rezistență. În acest caz, în primul rând, se realizează o creștere a proprietăților ductile ale oțelurilor. Cu toate acestea, pentru a minimiza efectele nocive ale azotului, este de dorit să se obțină oțel cu un conținut al acestui element mai mic de 0,004%.

Azotul este introdus de obicei în oțel sub formă de feroaliaje nitrurate (ferocrom, feromangan) care conțin de la 1,5 până la 7,0% azot.Asimilarea maximă a azotului este de aproximativ 0,3%. Încercările de a obține oțel cu un conținut mai mare de azot au dus la distrugerea pieselor turnate de către pungile de gaz. În studiile autorilor, azotul a fost introdus sub formă de mangan azotat. Compoziția chimică a căldurilor experimentale și cantitatea de gaze din metal sunt date în tabel. 1.

Gradul de asimilare a azotului de către metalul cu conținutul scăzut a fost de aproximativ 70% din cel introdus. Odată cu creșterea cantității de azot introdus, gradul de asimilare a acestuia scade la 55% (zona M3) și mai jos.

Aliarea cu azot dă o ușoară creștere a limitei de curgere a oțelului și o scădere a valorilor alungirii și contracției relative (Tabelul 2).

Natura microstructurii oțelului cu o cantitate crescută de azot a rămas aproape neschimbată.

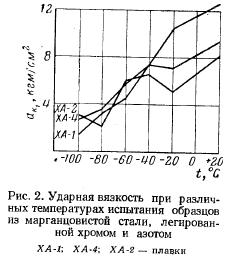

Rezistența la impact, determinată pe epruvete standard crestate, la toate temperaturile de testare este mai mică decât la probele cu o cantitate normală de azot (Fig. 1).

Rezistența la uzură a oțelului cu creșterea conținutului de azot crește cu aproximativ 10-15%. Pierderea de metal pe ciclu de testare (70 mii de rotații cu frecare de rulare cu alunecare de 10%, P = 70 kg) este de 1,04 g pentru probele de căldură P1; încălzește M1 - 0,81 g și încălzește.

Odată cu introducerea anumitor elemente în oțel, de exemplu, vanadiu, crom etc., solubilitatea azotului în fier crește într-o măsură mai mare decât odată cu introducerea manganului.

Datorită acestui fapt, la introducerea în oțel, pe lângă manganul azotat, a cromului azotat care conține 9,0% azot, a fost posibil să se rețină 57 cm3 / 100 g de azot în metal. Gradul de „asimilare” a azotului de către oțel este de 36%. Suprafața probelor turnate nu era netedă, deși întregul volum al metalului nu avea încă cavități de gaz.

Compoziția chimică a acestui grup de probe este dată în tabel. 3.

Prezența simultană a cromului și azotului în oțelul cu mangan are un efect favorabil asupra proprietăților mecanice (Tabelul 4) și microstructurii. Dimensiunea granulelor austenitei este redusă la Nr. 4-6.

După cum reiese din tabel. 4, azotul și cromul din oțelul cu mangan măresc foarte semnificativ limita de curgere și rezistența finală, fără a reduce ductilitatea oțelului.

Rezistența la impact la toate temperaturile de testare este la același nivel ca și pentru probele dopate numai cu azot (Fig. 2).

Rezistența la uzură a oțelului cu îmbinarea aliată cu azot și crom a crescut cu aproximativ 15% în comparație cu oțelul obișnuit cu mangan testat în aceleași condiții, adică nu s-a dovedit a fi mai mare decât atunci când este aliat doar cu azot.

Pe baza rezultatelor studiilor de laborator la una dintre fabrici, au fost efectuate două topituri și au fost turnate miezuri experimentale din oțel mangan cu aditivi de azot și crom. Compoziția chimică a miezurilor este dată în tabel. 5.

În mod preliminar, metalul de topire nr. 1 a fost dezoxidat într-un cuptor la un conținut de mangan și oxid feros de 8,1 și, respectiv, 2,0%. Azotul în cantitate de 0,043% a fost introdus în oțel sub formă de mangan azotat după precipitarea dezoxidării metalului într-o oală cu aluminiu.

Conținutul de azot din miezul finit, determinat prin topire în vid, a fost de 0,033%. În consecință, absorbția de azot a fost de aproximativ 70%. Conținutul real de azot din oțel a fost probabil mai mare, deoarece analiza efectuată prin metode convenționale dă întotdeauna rezultate oarecum subestimate din cauza volatilității manganului și a capacității acestuia de a intra în compuși chimici cu gazele emise din probă.

Metalul de topire nr. 2 din cuptor înainte de strângere a fost aliat cu ferocrom pe lângă mangan. După dezoxidare într-o oală cu aluminiu, la oțel s-a adăugat mangan azotat care conține 6,0% azot. Din fiecare topitură experimentală au fost turnate patru miezuri P50 tip 1/11 și au fost asamblate traverse, care au fost puse în funcțiune pe diferite căi ferate.

Pe calea ferată din Siberia de Vest, nucleele au fost monitorizate sistematic, iar măsurătorile de control sunt transmise anual la Institutul Central de Cercetare. Acolo, în același timp, s-a efectuat observația asupra traversei de control cu un miez din oțel cu conținut ridicat de mangan de producție în masă, ale cărui condiții de funcționare erau similare cu cele ale traverselor experimentale.

Numeroase observații operaționale au arătat că miezul de oțel cu conținut ridicat de mangan este cel mai intens uzat într-o secțiune cu o lățime de 20 mm.

Studiile au arătat că natura uzurii crucilor de testare nu s-a schimbat în comparație cu crucile standard de producție (uzura cea mai intensă a fost observată și în prima perioadă de funcționare), dar rata de uzură s-a dovedit a fi mai mică, iar serviciul durata de viață a miezurilor a crescut.

Traversa de control a producției de masă a ieșit din funcțiune după ce a trecut de-a lungul a 152,9 milioane m de sarcină în mișcare. Această rezistență la uzură este puțin peste medie. Două traverse experimentale au fost scoase de pe șină după ce au trecut de-a lungul a 134,2 și 216,8 milioane de tone de marfă. Prima a fost scoasă nu pentru uzură, ci pentru o crăpătură în balustradă. Cele două traverse rămase, dintre care una a depășit peste 200 de milioane de tone de marfă, sunt în funcțiune și sunt monitorizate.

Rezultatele lucrării au arătat că miezurile experimentale din oțel austenitic mangan care conțin o cantitate crescută de azot pot trece o cantitate mai mare a sarcinii în mișcare până la uzura maximă admisă în comparație cu miezurile din oțel G13L de compoziție standard.

25.11.2019

Mai devreme sau mai târziu, fiecare om modern trebuie să decidă unde să pună un birou de calculator. Estimăm spațiul liber din apartament și mergem mai departe - alegeți un model, ...

25.11.2019

Întrebarea unde să plasați covoarele în apartament nu este mai puțin importantă decât capacitatea de a alege covorul potrivit. Acest articol vă va spune cum să faceți acest lucru...

25.11.2019

În fiecare industrie în care se produc produse lichide sau vâscoase: farmaceutică, cosmetică, alimentară și chimică - peste tot...

25.11.2019

Astăzi, încălzirea oglinzii este o nouă opțiune care vă permite să păstrați o suprafață curată a oglinzii de aburul fierbinte după efectuarea procedurilor de apă. Mulțumită...

25.11.2019

Un cod de bare este un simbol grafic care ilustrează alternanța dungilor alb-negru sau a altor forme geometrice. Se aplică ca parte a marcajului...

25.11.2019

Mulți proprietari de imobile rezidențiale suburbane, care doresc să creeze cea mai confortabilă atmosferă în casa lor, se gândesc cum să aleagă corect o inserție de șemineu pentru un șemineu ...

25.11.2019

Atât în construcția de amatori, cât și în cele profesionale, țevile modelate sunt la mare căutare. Cu ajutorul lor, sunt capabili să reziste la sarcini grele...

24.11.2019

Pantofi de siguranță - parte a echipamentului unui muncitor conceput pentru a proteja picioarele de frig, temperaturi ridicate, substanțe chimice, daune mecanice, electricitate etc.

UDC 669.14.018.8

O.A. Tonysheva1, N.M. Voznesenskaya1

OȚELE AVANSATE, REZISTENTE LA COROZIUNE, ALATE CU AZOT (ANALIZA COMPARATIVA) *

Sunt considerate oțeluri promițătoare rezistente la coroziune, aliate cu azot, inclusiv cele cu conținut crescut de azot, dezvoltate în ultimii ani la FSUE „VIAM”, precum și împreună cu IMET RAS denumită după A.A. Baikov. Sunt descrise proprietățile mecanice, de coroziune și tehnologice ale acestor oțeluri și îmbinările lor sudate, precum și metodele de producere a acestora. Sunt dezvăluite principiile de aliere a oțelurilor care conțin azot rezistente la coroziune; este prezentată posibilitatea creșterii complexului lor de proprietăți mecanice prin utilizarea tratamentului termomecanic la temperatură înaltă (HTMT).

Cuvinte cheie: oțeluri rezistente la coroziune, azot, proprietăți.

Articolul ia în considerare în perspectivă oțelurile rezistente la coroziune de înaltă rezistență aliate cu azot, inclusiv conținutul crescut de oțeluri cu azot, care s-au dezvoltat la FSUE „АН-Institutul rus de cercetare științifică a materialelor de aviație” și, de asemenea, în colaborare cu institutul de metalurgie și știința materialelor în ultima perioadă. ani. Sunt descrise proprietățile mecanice și de coroziune ale acestor oțeluri și sudurile acestora, precum și metodele de producere a acestora. Se dezvăluie principiile de aliere a oțelurilor cu azot rezistente la coroziune și se arată posibilitatea creșterii proprietăților acestora prin prelucrare termo-mecanică la temperatură înaltă.

Cuvinte cheie: oțeluri rezistente la coroziune, azot, proprietăți.

"" Întreprinderea Unitară de Stat Federală "Institutul de Cercetare a Materialelor Aviatice din întreaga Rusie" Centrul de Cercetare de Stat al Federației Ruse

E-mail: [email protected]

* La lucrare a participat A.B. Şalkevici.

Introducere

Corpul aeronavei moderne este o structură complexă, pentru fabricarea elementelor portante, sunt necesare oțeluri de înaltă tehnologie, bine sudabile, cu rezistență și fiabilitate ridicate.

Oțelurile rezistente la coroziune de înaltă rezistență sunt utilizate pentru fabricarea unor părți ale corpului aeronavei în diverse scopuri, ca materiale care satisfac cel mai mult parametrii solicitați. Oțelurile VNS-5 cu sv ~ 1500 MPa, VNS-2 și EP817 cu sv> 1225 MPa sunt utilizate pe scară largă ca oțeluri rezistente la coroziune de înaltă rezistență pentru piesele de putere ale corpului aeronavei și trenului de aterizare.

Cu toate acestea, atingerea unui nou nivel de dezvoltare a aviației este posibilă doar dacă această industrie este prevăzută cu materiale noi. Cerințele făcute de proiectanți de reducere a greutății, dimensiunilor pieselor și ansamblurilor conduc la căutarea modalităților de creștere a rezistenței oțelurilor corozive, asigurând în același timp caracteristici de fiabilitate ridicată în timpul funcționării.

Pentru a crește durata de viață a produselor în timpul funcționării, precum și pentru a găsi modalități de a reduce costul producției lor, sarcina este de a crea oțeluri cu un nivel de proprietăți care depășește nivelul de proprietăți al oțelurilor cunoscute utilizate în serie.

Oțeluri crom-nichel rezistente la coroziune martensitice și trans-

clase comune, aliate împreună cu carbon și azot și care posedă o combinație mai bună de proprietăți mecanice și corozive în comparație cu oțelurile similare care conțin carbon. Azotul, ca orice element de intruziune, crește proprietățile de rezistență ale materialelor; cu toate acestea, oțelurile care conțin azot au proprietăți plastice destul de ridicate, care sunt inacceptabile pentru materialele de înaltă rezistență.

În prezent, se efectuează cercetări asupra oțelurilor crom-nichel rezistente la coroziune, cu conținut de azot, din clasa austenitică. În comparație cu oțelurile fără azot, oțelurile care conțin azot au o rezistență crescută (cu 2535%), menținând în același timp valori ridicate ale ductilității (5> 50%, y> 70%).

Domeniul de aplicare al oțelurilor austenitice care conțin azot este destul de larg - este ingineria transporturilor, construcțiile navale, medicină și industria chimică.

Efectul pozitiv al azotului ca element de aliere este că duce la scăderea energiei defectelor de stivuire, extinderea regiunii de existență a austenitei, îngustarea regiunii de existență a delta-feritei, care fragilizează oțelul și, de asemenea, face posibilă pentru a reduce cantitatea de elemente care stabilizează austenita (carbon și nichel). În plus, azotul este cel mai ieftin element folosit pentru aliarea oțelurilor.

tabelul 1

Proprietăți mecanice comparative ale oțelurilor de tranziție rezistente la coroziune de înaltă rezistență (valori medii)

VNS-65 (0,18-0,20) / (0,07-0,09) VNS-5 (0,11-0,16) / (0,05-0,10) AM-355 (SUA)

av, MPa 1700 1550 1550

a0,2, MPa 1300 1200 1250

85, % 15-20 18 12

KSU, J / cm2 (gn = 0,25 mm) 65 90 23

Kb, MPa 145 175 86

MCU (N = 2 105 ciclu): atax, MPa, la K 1,035 1,7 2,2 970 765 600 450 -

Coroziune sub stres la a = 980 MPa (KST-35): timpul până la rupere trazr, an> 1> 1 -

masa 2

Proprietățile mecanice ale oțelurilor rezistente la coroziune de înaltă rezistență din clasa martensitică VNS-73 și EP817

Proprietăți Valorile proprietăților pentru oțel (conținut de carbon/azot,%)

VNS-73 (0,08-0,12) / (0,05-0,10) EP817 (0,05-0,08) / (-)

ab, MPa> 1375> 1225

a0,2, MPa 1200 930

KST, J / cm2 65 70

K1s, MPa 145 175

MCU: atax, MPa (la N = 2 105 ciclu; K = 2,2) 608 490

MPa h.c. 1250 1078

MCU: N *, ciclu (la atax = 735 MPa)> 200 103 (50-80) 103

Coroziune sub stres * la a = 980 MPa (KST-35): Tres.w, luni> 6 (fără distrugere)> 6 (fără distrugere)

* Imbinari sudate realizate prin sudura cu ArDES cu aditiv 08Kh14N7KVM-VI ("KVM"), fara tratament termic de intarire ulterior.

La VIAM s-au lucrat pentru a crea o serie de oțeluri de înaltă rezistență care conțin azot ca element de aliere.

Oțelul sudabil cu conținut de azot, rezistent la coroziune, VNS-65 (18Kh13N4K4S2AMZ) aparține clasei de oțeluri de tranziție, are o rezistență de 1700 MPa și, în același timp - rezistență mare la fisurare (K1c = 145 MPa -Um) și rezistență la oboseală (atax = 600 MPa, la ^ 2-105 cicluri; K = 2,2). Aceste caracteristici au fost obținute datorită alierei cu carbon și azot într-un anumit procent total, precum și siliciu și cobalt. Compoziția chimică a oțelului VNS-65 a fost selectată astfel încât, după tratamentul termic de întărire, structura să fie compusă din 80-85% martensită, 20-15% austenită reziduală și fără ferită delta. Complexul ridicat de proprietăți mecanice permite utilizarea oțelului VNS-65 pentru fabricarea pieselor critice grele încărcate ale corpului aeronavei și trenului de aterizare.

În prezent, oțelul VNS-65 este utilizat în producția de piese de putere în produsul T-50 de generația a cincea dezvoltat de Sukhoi Design Bureau. Oțelul VNS-65 nu are analogi atât în Rusia, cât și în străinătate (Tabelul 1).

Tratamentul termic al îmbinărilor din oțel sudate promovează nivelarea structurii, care se caracterizează prin dimensiunea neuniformă a granulelor după sudare.

Într-un număr de cazuri, tratamentul termic al structurilor sudate complexe cu tablă subțire de dimensiuni mari cu o diferență mare de secțiune transversală este foarte problematic. Pentru a rezolva această problemă, a fost creat un oțel rezistent la coroziune VNS-73 (10Kh13N4K4M3S2A), care nu necesită tratament termic obligatoriu după sudare.

Compoziția chimică a oțelului VNS-73 a fost dezvoltată pe baza compoziției chimice a oțelului EP817 (06X14N6D2MBT) utilizat pe scară largă pentru un scop similar. Aliarea suplimentară a acestui oțel cu azot, siliciu și cobalt a făcut posibilă obținerea unui material cu caracteristici de rezistență și fiabilitate mai ridicate (rata de creștere a fisurilor la oboseală și rezistență la oboseală la ciclu scăzut) atât a pieselor sudate, cât și a celor nesudate (Tabelul 2). Steel VNS-73 este destinat fabricării pieselor de putere ale aeronavelor care funcționează pentru o perioadă lungă de timp la temperaturi de la -70 la + 200 ° C în toate condițiile climatice. Oțelul VNS-73 este bine sudat prin sudare cu argon-arc (ArDES) cu și fără aditivi; după sudare nu necesită tratament termic obligatoriu.

În oțelurile de mai sus din clasele martensitice și austenite-martensitice, conținutul de azot care se poate dizolva într-o soluție solidă nu depășește 0,10%. O creștere a numărului său

În plus față de această cifră, a fost posibilă dezvoltarea oțelurilor cu un nou sistem de aliere Cr-Ni-N fără elemente scumpe și rare - cobalt și molibden. În ceea ce privește proprietățile fizice și mecanice, astfel de oțeluri nu sunt inferioare oțelurilor din sistemul tradițional de aliere.

Unul dintre oțelurile cu conținut ridicat de azot (0,12-0,13%) este oțelul martensitic VNS-74 (05Kh16N5AB) aliat economic, rezistent la coroziune, de mare rezistență, dezvoltat la FSUE „VIAM” în comun cu I.M. A.A. Baikov pentru fabricarea elementelor de fixare.

În industria ingineriei, pentru fabricarea elementelor de fixare (șuruburi, piulițe etc.), inclusiv forme complexe și dimensiuni reduse, se folosește metoda de captare la rece, care face posibilă fabricarea de produse care practic nu necesită prelucrare mecanică ulterioară. Această metodă oferă pieselor calitate, fiabilitate și rezistență prin menținerea alinierii corecte a fibrelor în piese. In plus, absenta incalzirii pentru suparare va permite sa obtineti dimensiuni mai precise ale pieselor si cu o suprafata mai curata.

Procesul de deformare la rece depinde de mulți factori, dintre care principalii sunt plasticitatea materialului deformat, compoziția chimică, proprietățile mecanice, dimensiunea granulelor.

În prezent, metoda de curgere la rece poate fi utilizată pentru a obține elemente de fixare din oțel rezistent la coroziune СН-2А (07Х16Н6) cu sv = 1177 MPa și tav = 686 MPa. Oțelul VNS-74, dezvoltat pentru fabricarea elementelor de fixare a capului obținute prin deformare la rece, are caracteristici de rezistență mai ridicate (Tabelul 3) și este mai avansat din punct de vedere tehnologic.

Investigarea proprietăților mecanice ale elementelor de fixare fabricate la OJSC „Normal” din oțel VNS-74 a arătat că, cu rezistență ridicată, piesele au ductilitate ridicată și nu sunt sensibile la o dezaliniere de 6 grade. Oțelul VNS-74 este recomandat pentru funcționare la temperaturi de la -70 la + 200 ° С în toate condițiile climatice.

A fost dezvoltat oțel aliat economic rezistent la coroziune VNS-72 (15Kh14N4GAM), care conține până la 0,14-0,15% azot, care, pe lângă parametrii de rezistență ridicată (sv = 1750 MPa), se distinge prin plasticitate ridicată, fiabilitate și rezistență la fisurare. . Oțelul aparține clasei austenite-martensitice (de tranziție), este călit datorită conținutului total de azot și carbon ~ 0,30%.

În ciuda conținutului ridicat de azot, oțelul VNS-72 este bine sudat prin sudare cu argon-arc cu un aditiv, are valori satisfăcătoare de rezistență la impact atât în cameră, cât și la temperaturi negative în starea "sudare + tratament termic":

Tabelul 3

Proprietățile mecanice ale oțelului aliat economic VNS-74 și ale oțelului СН-2А

Proprietăți Valorile proprietăților pentru oțel (conținut de carbon/azot,%)

VNS-74 (0,03-0,07) / (0,12-0,14) CH-2A (0,07) / (-)

ov, MPa 1400 1177

a0d, MPa 1200 880

Tav, MPa 950 686

a_1, MPa (¥ = 107 ciclu) 730 540

la pauză 53900 36554

la taiere 46305 33722

Tabelul 4

Proprietățile mecanice ale oțelurilor VNS-72, VNS-5 și VNS-43

Proprietăți Valorile proprietăților pentru oțel (conținut de carbon/azot,%)

VNS-72 (0,14-0,16) / (0,14-0,16) VNS-5 (0,11-0,16) / (0,05-0,10) VNS-43 (0, 16-0,21) / (0,04-0,09)

ov, MPa 1750 1470 1570

Оо, 2, MPa 1350 1200 1225

KСV, J / cm2 (gn = 0,25 mm) 80 90 70

SRTU: d // dN, mm / kciclu (la DC = 31 MPa L) 0,22 0,30 0,25

Ki, MPa L 145 175 130

MCU: atax, MPa (la ciclul Ab2-105; K = 2,2) 700 400 500

Ov.sv, MPa (ELS + tratament termic) 1600 1400 1600

Tabelul 5

Proprietăți mecanice comparative ale oțelului care conține azot VNS-53PD și oțelurilor 12Kh18N10T și VNS-2 (pentru țevi)

Proprietăți Valorile proprietăților pentru oțel (conținut de carbon/azot,%)

VNS53-PD (<0,08/0,5) 12Х18Н10Т ВНС-2

ov, MPa 980 600 880

o0,2, MPa 780 280 686

o.1, MPa 400 220 320

Aditiv 08H14N7KVM-VI -

KSUSH ° "= 76,5 J / cm2, KSUSCHV = 74 J / cm2

KCVL + I20IЯ cu topire = 95 J / cm2;

Aditiv VNS-72 -

KSUSHV "= 60 J / cm2, KSUSH ° = 50 J / cm2

linie plată

Oțelul VNS-72 este destinat fabricării pieselor de putere ale corpului avionului, șasiului, elementelor de fixare în locul oțelurilor de producție în serie VNS-5 și VNS-43. Proprietățile mecanice ale oțelului VNS-72 și

de asemenea, oțelurile în serie VNS-5 și VNS-43 sunt prezentate în tabel. 4.

Oțelul VNS-72 este bine deformat în stare fierbinte cu o rată de reducere de până la 80% fără fisurare, ceea ce face posibilă utilizarea metodei de tratament termomecanic la temperatură înaltă (HTMT) pentru a-și îmbunătăți proprietățile mecanice și corozive datorită formarea unei substructuri fragmentate. Când se utilizează HTMO, oțelul cu o deformare de 5070% nu este sensibil la fisurarea prin coroziune sub tensiune într-o cameră cu ceață de sare (KST-35) - la solicitări aplicate de 980, 880 și 780 MPa, probele rezistă la teste fără distrugere pentru > 1 an. sub-fragmentat

structura contribuie și la creșterea rezistenței la cedarea prin oboseală.

Oțelurile rezistente la coroziune de înaltă rezistență, întărite cu carbon și azot, sunt topite, de regulă, în cuptoare deschise cu inducție sau cu arc, urmate de retopirea electrozgurii (ESR). Topirea în vid, precum și retopirea ulterioară a arcului de vid sau a fasciculului de electroni, reduc drastic conținutul de azot din oțel.

În oțelurile din clasa martensitică sau austenit-martensitică, solubilitatea azotului fără utilizarea unor metode speciale de topire este de ~ 0,10%. Cu toate acestea, atunci când oțelurile sunt aliate cu elemente care cresc solubilitatea azotului (Cr, Mn etc.), în timpul topirii până la compoziția optimă de fază pentru a obține proprietățile mecanice necesare, solubilitatea azotului crește - până la 0,15% în oțelurile de tranziție (oțel VNS-72) și până la 0,13% în oțelurile din clasa martensitică (oțel VNS-74) pentru a obține lingouri dense.

Structura oțelurilor austenitice le permite să fie aliate cu o cantitate mare de azot datorită solubilității ridicate a atomilor săi în rețeaua γ-Fe. În plus, prezența cromului > 12% în oțelurile rezistente la coroziune contribuie la creșterea solubilității azotului.

Presiune ridicată, incompresibilitate a fluidului hidraulic, fluctuații de presiune - toate acestea creează cerințe sporite asupra conductelor. În acest sens, materialul pentru fabricarea conductelor trebuie să aibă rezistență și rigiditate, fabricabilitate ridicată, astfel încât să fie posibil să se facă cu ușurință îndoirile necesare ale piesei, să reziste în mod fiabil acțiunii vibrațiilor (sarcini alternative). Necesitatea de a reduce masa pieselor și de a crește caracteristicile de rezistență și fiabilitate a condus la dezvoltarea unui nou material care are un avantaj față de oțelurile cu un scop similar.

În conductele de aviație a fost utilizat oțel austenitic 12Kh18N10T cu o rezistență la tracțiune > 550 MPa, precum și oțel VNS-2 din clasa martensitică cu o rezistență la tracțiune > 880 MPa. Oțelul VNS-2 după tratamentul termic de întărire constă din martensită, austenită reziduală și faze precipitate în timpul îmbătrânirii. Datorită durității lor mari, aceste faze, precum și incluziunile nemetalice prezente în oțel, sunt concentratoare de tensiuni, care în țevile cu pereți subțiri pot duce la defectarea prematură a acestora.

Oțelul austenitic rezistent la coroziune VNS-53 (08Kh21G11AN6) are un conținut ridicat de azot (până la 0,5-0,6%) și are o rezistență > 980 MPa. Acest oțel a fost dezvoltat ca material pentru conductele cu pereți subțiri ale sistemelor hidraulice de înaltă presiune ale aeronavelor care funcționează în toate condițiile climatice în contact cu fluidele hidraulice ale aviației la temperaturi de la -70 la + 300 ° C.

Oțelul VNS-53, pe lângă caracteristicile de rezistență, depășește analogii de oțel în ceea ce privește rezistența, menținând în același timp o bună plasticitate și fabricabilitate (Tabelul 5).

Specificat în tabel. 5, complexul de proprietăți mecanice al oțelului VNS-53 este realizat datorită întăririi matricei austenitei prin alierea simultană cu carbon și azot la o sumă dată a acestor elemente. Nu există delta-ferită în structura de oțel, a cărei formare este facilitată cu un conținut ridicat de crom. Reducerea cantității de ferită delta este posibilă prin creșterea conținutului de nichel. În oțelul VNS-53, eliberarea de delta-ferită este suprimată de azot ca element care formează austenită, care înlocuiește parțial nichelul.

Concluzie

Consolidarea oțelurilor cu azot în cantitate de până la 0,10% se realizează datorită carbonului, azotului și altor elemente precum siliciu, cobalt și molibden (oțeluri VNS-73, VNS-65).

Topirea oțelurilor de înaltă rezistență la coroziune care conțin azot se realizează într-un cuptor cu inducție sau cu arc deschis, cu ESR ulterioară.

Oțelurile cu conținut ridicat de azot (> 0,10%) necesită o metodă specială de topire în cuptoare cu suprapresiune sau un calcul rațional al compoziției chimice și de fază, care contribuie la reținerea azotului într-o soluție solidă.

LITERATURĂ

1. Kablov E.N. Direcții strategice de dezvoltare

materiale și tehnologii pentru prelucrarea acestora pentru perioada de până în 2030 // Materiale și tehnologii de aviație. 2012. Nr. S. S. 7-17.

2. Kablov E.N. Materialele moderne sunt baza inovației

modernizarea vațională a Rusiei // Metalele Eurasiei. 2012. Nr. 3. S. 10-15.

3. Kablov E.N. VIAM. Direcția impactului principal

ra // Ştiinţă şi viaţă. 2012. Nr. 6. S. 14-19.

4. Tonysheva O.A., Voznesenskaya N.M., Eliseev E.A., Shalkevich A.B. Nou oțel de înaltă rezistență, aliat economic, care conține azot, de fiabilitate sporită // Materiale și tehnologii de aviație. 2012. Nr. S. S. 84-88.

5. Berezovskaya V.V., Kostina M.V., Blinov E.V., Bobro-

B.E. va, I.O. Bannykh Influența tratamentului termic asupra structurii oțelurilor austenitice rezistente la coroziune cu conținut ridicat de azot 04Kh22AG17N8M2F și 07Kh20AG9N8MF // Metale. 2009. Nr. 2. S. 61-68.

6. Blinov E.V., Khadyev M.S. Studiul structurii și

proprietățile mecanice ale oțelurilor rezistente la coroziune cu conținut ridicat de azot 04Kh22AG15N8M2F și 05Kh19AG10N7MBF // Metale. 2009. Nr. 2. S. 93-99.

7. Berezovskaya V.V., Bannykh O.A., Kostina M.V., Bli-

nov E.V., Shestakov A.I., Savrai R.A. Influența tratamentului termic asupra structurii și proprietăților oțelului austenitic rezistent la coroziune cu conținut ridicat de azot 03X20AG11N7M2 // Metal. 2010. Nr. 2. S. 34-44.

8. Instalatori Yu.I., Blinov V.M. Structurale și

Transformări de fază ale oțelului cu conținut ridicat de azot 05Kh20AG10N3MF sub acțiune termică // Metal. 2012. Nr. 1. S. 72-79.

9. Blinov E.V., Terentyev V.F., Prosvirnin D.V., Bli-

V.M. nov, N.V. Bakunova Rezistența ciclică a oțelului austenitic cu azot rezistent la coroziune 05Kh22AG15N8MF în condiții de tensiune repetată // Metale. 2012. Nr. 1. S. 80-87.

10. Naumenko V.V., Shlyamnev A.P., Filippov G.A. Azotul din oțelurile inoxidabile austenitice ale diverselor sisteme de aliere // Metallurg. 2011. Nr. 6. S. 46-53.

11. Korolev M.L. Azotul ca element de aliere al oțelului. M .: Metallurgizdat. 1961.S. 4.

12. Oțel rezistent la coroziune de înaltă rezistență din clasa austenitic-martensitic: brevet US. 2164546 Rus. Federaţie; publ. 27.03.2001.

13. Lukin V.I., Banas I.P., Kovalchuk V.G., Golev E.V. Sudarea cu arc cu argon a oțelului călit VNS-63 de înaltă rezistență // Proceedings of VIAM. 2013. Nr 8. Artă. 01 (viam-works.ru).

14. Oțel rezistent la coroziune de înaltă rezistență din clasa site-ului cu focar deschis și un produs realizat din acesta: brevet US. 2291912 Rus. Federaţie; publ. 10.11.2005.

15. Oțel rezistent la coroziune de înaltă rezistență: brevet US. 2318068 Rus. Federaţie; publ. 21 noiembrie 2005.

16. Mokrinsky V.I. Producția de șuruburi prin forjare la rece. M .: Metalurgie. 1978.71 s.

17. Misozhnikov V.M., Grinberg M.Ya. Tehnologia cold heading. M .: Mashgiz. 1951 310 s.

18. Oțel rezistent la coroziune de înaltă rezistență și un produs realizat din acesta: brevet US. 2214474 Rus. Federaţie; publ. 20.10.2003.

19. Tonysheva O.A., Voznesenskaya N.M., Eliseev E.A., Shalkevich A.B. Investigarea unui nou oțel cu azot aliat economic de înaltă rezistență și de fiabilitate sporită Vestnik MGTU im. N.E. Bauman. 2011. Nr SP2. S. 17-20.

20. Lukin V.I., Voznesenskaya N.M., Kovalchuk V.G., Golev E.V., Samorukov M.L. Sudarea oțelului de înaltă rezistență la coroziune VNS-72 // Productie de sudare. 2012. Nr. 10. S. 31-35.

21. Tonysheva O.A., Voznesenskaya N.M., Shalkevich A.B., Petrakov A.F. Investigarea influenței tratamentului termomecanic la temperatură înaltă asupra structurii, proprietăților tehnologice, mecanice și de coroziune ale oțelului de înaltă rezistență, rezistent la coroziune, clasa tranzițională, cu conținut crescut de azot // Materiale și tehnologii de aviație. 2012. Nr. 3. S. 31-36.

22. Panin V.E., Kablov E.N., Pleshanov V.S., Klimenov V.A., Ivanov Yu.F., Pochivalov Yu.I., Kibitkin V.V., Napryushkin A.A. ., Nekhoroshkov O.N., Lukin V.I., Sapozhnikov S.V. Influența tratamentului cu ultrasunete asupra structurii și rezistenței la oboseală a îmbinărilor sudate din oțel de înaltă rezistență VKS-12 // Fizicheskaya mezomekhanika. 2006. T. 9.Nr.2. S. 85-96.

23. Markova E.S., Yakusheva N.A., Pokrovskaya N.G., Shalkevich A.B. Caracteristicile tehnologice ale producției de oțel maraging VKS-180 // Proceedings of VIAM. 2013. Nr 7. Artă. 01 (viam-works.ru).

24. Shcherbakov A.I., Mosolov A.N., Kalitsev V.A. Restaurarea tehnologiei de obținere a oțelului cu conținut de beriliu VNS-32-VI // Proceedings of VIAM. 2014. Nr. 5. Artă. 01 (viam-works.ru).

25. Razuvaev E.I., Kapitanenko D.V. Influența tratamentului termomecanic asupra structurii și proprietăților oțelurilor austenitice // Trudy VIAM. 2013. Nr. 5. Artă. 01 (viam-works.ru).

La un conținut și mai mare, care poate fi obținut prin adăugarea de ferocrom bogat în azot, oțelul tinde să elibereze azot gazos în timpul solidificării. Prin urmare, în turnările complet fără bule, conținutul de azot poate fi crescut doar la 0,1 - 0,15%. Acest adaos de azot la oțelul crom semiferitic determină o scădere și, în anumite circumstanțe, o dispariție completă a componentei structurale feritice. Chiar și în oțelurile feritice care conțin aproximativ 30% Cr, o transformare parțială α → γ poate fi cauzată de încălzirea la o temperatură adecvată. Consecința acestei formări de austenită este o scădere a tendinței de creștere a boabelor la temperaturi ridicate, ceea ce este deosebit de important în sudare. În acest fel, se pot obține piese turnate și modelate din oțel crom feritic cu o structură cu granulație fină.

În oțelurile cu crom călit și tratate termic cu 15-18% Cr, de exemplu, în oțelul rezistent la apa de mare cu 18% Cr și 0,5-2% Ni, adaosul de 0,2% N 2 poate fi înlocuit cu 2% Ni adăugat pentru prin îmbunătățiri.

Influenta azotului ca element de aliere al otelurilor cu crom consta, pe langa efectul asupra solutiei solide, si in extragerea cromului din vrac datorita formarii nitrurilor de crom.

Azotul extinde regiunea γ și scade viteza critică de răcire; prin urmare, poate fi introdus în oțelul austenitic ca înlocuitor pentru alți formatori de austenită, de exemplu, nichel. Astfel, adăugarea de azot în oțel cu 18% Cr și 8% Ni permite reducerea conținutului de Ni la aproximativ 4%, dacă în același timp conținutul de azot crește la 0,2 - 0,3%. Structura unor astfel de aliaje, așa cum se arată în Figura 12, constă aproape în întregime din austenită. Același lucru este valabil și pentru introducerea azotului în oțelul crom-mangan sau mangan și aliajele corespunzătoare cu crom, mangan și nichel.

O caracteristică remarcabilă a tuturor aliajelor austenitice cu un conținut ridicat de azot este creșterea limitei de curgere, așa cum se poate observa din tabelul 2. Creșterea limitei de curgere și a rezistenței finale se manifestă nu numai la temperatura camerei, ci și la temperaturi ridicate. Izolarea nitrururilor din oțeluri și aliaje rezistente la căldură pe bază de nichel - crom, cobalt - crom - nichel etc. se dovedește a fi deosebit de valoroasă pentru intervalul de temperatură de 700 - 800 ° C, deoarece în acest caz rezistența la căldură a aliajul crește fără fragilizare semnificativă.

Atunci când se utilizează aliaje cu conținut ridicat de crom pentru funcționarea la temperaturi ridicate în atmosfere bogate în azot sau în azot pur de înaltă presiune, azotul este absorbit de stratul de suprafață. O astfel de absorbție de azot în timpul expunerilor lungi poate duce la un conținut atât de mare de azot în stratul de suprafață încât oțelul devine casant ca urmare a crăpăturii firului de păr (de exemplu, oțel cu 18% Cr, 10% Ni și 2% Mo).

Afinitatea chimică ridicată a azotului pentru diferite elemente, de exemplu, aluminiu, titan, zirconiu și, de asemenea, vanadiu, face posibilă utilizarea particulelor de nitrură pentru a rafina structura.

Azotul îmbunătățește rezistența la coroziune intergranulară a oțelurilor crom-nichel rezistente la coroziune și, în special, a oțelurilor crom-mangan și crom feritic.

masa 2... Compoziția și proprietățile mecanice ale oțelurilor austenitice crom-nichel și crom-mangan cu adaos de azot.

Rezumând datele privind utilizarea azotului ca element de aliere, în special în oțelurile inoxidabile și rezistente la căldură (rezistente la calcar), putem spune următoarele: la oțelul cromat întărit și îmbunătățit cu aproximativ 15 - 18% Cr, azotul crește capacitatea de a îmbunătăți și poate înlocui aditivii convenționali de nichel în cantitate de 0,5 - 2%. În oțelurile semiferitice și feritice care conțin mai mult de 18% Cr, azotul duce la formarea austenitei și la creșterea cantității de component structural convertibil și, prin urmare, scade tendința oțelului la granulație grosieră. În aliajele austenitice crom-nichel și crom-mangan, azotul crește stabilitatea austenitei și poate înlocui parțial nichelul; în același timp, limita de curgere și rezistența finală cresc, precum și proprietățile mecanice la încălzire. Azotul, împreună cu alte elemente de aliere, poate măcina cerealele în aliaje turnate. Deosebit de remarcabil devine rafinarea cerealelor sub influența azotului în oțelurile care sunt sensibile la supraîncălzire.

Dezvoltarea de noi ramuri de tehnologie, precum și intensificarea proceselor existente de tehnologie fizică și chimică pentru producția de materiale și produse, necesită o creștere bruscă a calității metalului, a nivelului de performanță și a fiabilității produselor.

Având în vedere lipsa tot mai mare a celor mai importante elemente de aliere (nichel, crom, cobalt, wolfram, molibden, etc.) „producătorii de oțel de top consideră că direcția principală de creștere a proprietăților mecanice și fizice ale oțelului și de reducere a greutății structurilor va fi trecerea la oteluri sau oteluri carbon ultrapure si slab aliate.aliate cu elemente nedeficiente cu o utilizare mai eficienta a posibilitatilor de control al structurii si proprietatilor otelurilor prin microaditivi si prelucrari termice si de deformare.

Azotul este unul dintre elementele promițătoare pentru oțel aliat și microaliat.... Acesta este un material accesibil și complet rar. Azotul, cu disponibilitatea sa pe scară largă și costul scăzut, este un element puternic de formare a austenitei și este utilizat eficient în producția de oțeluri aliate economic în diverse scopuri.

Oțelurile întărite cu nitrură slab aliate conțin de obicei de la 0,010 la 0,040% azot, în timp ce metalul înalt aliat poate conține mai mult de 1% azot.

Pentru dopajul cu azot se poate folosi orice material care contine azot in cantitate suficienta si capabil sa se dizolve in metalul lichid. Având în vedere costul redus și simplitatea, sunt cunoscute metode de aliere cu azot bazate pe suflarea topiturii cu azot gazos.

Prin urmare, aliarea oțelului cu azot pentru a obține austenită stabilă și întărirea acesteia devine acum din ce în ce mai răspândită. Cu toate acestea, aliarea oțelului cu azot prezintă unele dificultăți, deoarece pentru a evalua comportamentul azotului în diferite etape ale procesului de fabricare a oțelului, este necesar să existe date fiabile privind solubilitatea, viteza de dizolvare și condițiile de interacțiune a azotului cu alte componente. a topiturii.

Relevanța problemelor constă în determinarea posibilității de a prezice solubilitatea azotului în topiturile metalice, în funcție de compoziția lor chimică, temperatură, presiunea parțială a azotului în faza gazoasă, precum și necesitatea cunoașterii caracteristicilor cinetice ale procesului. , în funcție de condițiile procesului de topire și tratarea oțelului în afara cuptorului.

O metodă promițătoare este aliarea oțelului cu azot gazos în timpul tratării sale în afara cuptorului într-o oală. Metoda este simplă și economică și vă permite să preziceți cu exactitate conținutul de azot din metal.

Insa hidrodinamica fazei lichide are o mare influenta asupra asimilarii azotului de catre otel. În acest sens, sunt necesare cercetări în condiții de laborator și industriale pentru a determina condițiile necesare și parametrii de purjare.

Azotul sub formă de impurități din oțeluri provoacă apariția unor modificări netriviale și chiar extraordinare ale proprietăților acestora.

În special, această afirmație se referă la o combinație neobișnuită de forță de curgere și tenacitate la rupere. Proprietățile mecanice ale oțelurilor cu azot au fost investigate pentru prima dată, probabil de Andrew | 1 |, care a obținut probe de Fe-N și a descoperit o creștere a efortului de curgere cauzată de introducerea azotului și de efectul austenitizării cu azot. Freshser și Kubish | 2 | au fost primii care au descoperit că odată cu creșterea conținutului de azot, o creștere a limitei de curgere a oțelurilor austenitice este însoțită de scăderea așteptată a rezistenței.

De fapt, acest fapt însemna că oțelurile cu azot reprezentau o nouă clasă promițătoare de materiale structurale.. Mai recent, mai multe studii au arătat, de asemenea, că azotul din oțeluri poate îmbunătăți durata de viață la oboseală, rezistența la temperaturi scăzute și ridicate, întărirea prin muncă și rezistența la uzură.

În prezent, industria utilizează oțeluri crom-nichel de înaltă rezistență din clasa de tranziție (09Х15Н8Ю, 07ХХ16Н6, 10Х15Н4АМЗ, 08Х15Н5Д2Т etc.). Dezavantajul lor este că conțin un nichel limitat.

Au fost dezvoltate noi oțeluri fără nichel de înaltă rezistență din această clasă: 10X14AG6, 10X14AG6F, 10X14AG6MF, 10X14AG6D2'M și altele (certificatul de inventator al URSS nr. 771180,789626, 996505). Ele deschid o direcție promițătoare în crearea oțelurilor de tranziție. Nu există informații despre utilizarea acestor oțeluri în practica străină și internă.

Microstructura oțelurilor dezvoltate este martensită cu conținut scăzut de carbon și austenită metastabilă, care se transformă în martensită la încărcare. În funcție de condițiile specifice de funcționare, datorită alierei și tratamentelor, se modifică cantitatea și gradul de stabilitate a austenitei și, în consecință, se reglează nivelul proprietăților mecanice și de serviciu. După tratarea termică, inclusiv călirea (normalizarea) de la 1000°C și revenirea la 200°C, noile oțeluri au o combinație bună de proprietăți mecanice. Un nivel mai ridicat de rezistență, menținând în același timp o bună ductilitate la rezistența la impact, se obține după întărirea treptată cu menținere în intervalul 100-400 °C (Tabelul 4). Testele comparative pentru rezistența la încărcarea șoc-ciclică, simulând condițiile de funcționare ale plăcilor supapelor inelare ale compresorului, au arătat că oțelul 10Kh14AG6MF are un nivel de 1,5-2 ori mai mare al acestei caracteristici decât binecunoscutul oțel crom-nichel 09Kh15N8Yu.

Testele pilot ale plăcilor supapelor inelare ale compresoarelor de înaltă presiune - 320/320, care funcționează la comprimarea unui amestec de azot-hidrogen în producția de amoniac la Asociația de producție Slantsekhim, au arătat că durabilitatea plăcilor din oțel nou 10X14AG6MF este 1,1-1,2 ori mai mare decât din oțel 10Kh15N4AMZ (VNS-5) și de 1,8 ori mai mare decât cel din 40Kh13.

Într-un număr de cazuri, oțelurile de tranziție fără nichel pot înlocui cu succes oțelurile mai scumpe care conțin nichel 111].

Notă: clasa de tranziție a metalelor include aliaje care formează atât faze austenitice, cât și faze martensitice.

În industrie, cele mai utilizate oțeluri austenitice sunt oțelul 12X18H9T. Din păcate, este folosit nu numai în cazurile în care defecțiunea pieselor se datorează coroziunii, ci și atunci când cauza distrugerii este cavitația și uzura.