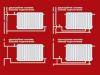

Imaginemos que los ramales de dos compresores de inyección se instalan en paralelo (figura 21.10). En este caso, el compresor C1 está funcionando y C2 está parado. Según este esquema, parte del aceite bombeado por C1 se acumula en el cabezal del compresor C2, donde entra y se condensa el refrigerante. Cuando C2 se detiene durante mucho tiempo, la temperatura de su cabezal es igual a la temperatura ambiente.

Si la válvula de inyección C2 tiene una fuga, debido a la diferencia de presión en ella, parte del líquido (pos. 1) ingresa a la cavidad del cilindro C2 y existe una alta probabilidad de que se produzca un golpe de ariete en el arranque. Para evitar este fenómeno, es necesario conectar las tuberías de descarga de dos compresores montados en paralelo según el diagrama indicado (fig. 21.11).

En algunos casos, la instalación se realiza con un compensador en forma de lira (figura 21.12) que pasa por el suelo. Este compensador (elemento 1) se encuentra en las inmediaciones de los compresores y su temperatura es igual a la temperatura ambiente. Es una trampa de líquido que funciona igualmente bien para aceite y refrigerante líquido, y también le permite atenuar las vibraciones y compensar las deformaciones térmicas de las tuberías. Se debe prestar especial atención a la igualación del nivel de aceite (elemento 2).

Si los métodos de conexión considerados por nosotros excluyen prácticamente por completo la acumulación de aceite en la cabeza de un compresor parado, entonces no excluyen la entrada de vapores de refrigerante y los suyos en él. Para mayor confianza, se proporcionan válvulas de retención en las tuberías de descarga de estas compresas. Pero este método tiene sus consecuencias negativas y, para lograr el resultado deseado, es necesario tomar algunas medidas de seguridad.

Las válvulas de retención instaladas deben tener la menor resistencia hidráulica, ya que al aumentar las pérdidas de presión en la línea de descarga, provocarán un aumento de la temperatura de los vapores de descarga y, por lo tanto, una disminución de la capacidad de enfriamiento. La instalación de la válvula de retención debe realizarse con especial cuidado y atención. Si una partícula extraña más pequeña (una gota de soldadura, virutas de cobre ...) está debajo del asiento de la válvula de retención, esto violará su estanqueidad y rendimiento.

Otra característica de las válvulas de retención es su capacidad de "estallar" como resultado de la presión de descarga pulsante o debido a su proximidad a la tubería de descarga, lo que puede resultar en su rápida destrucción. En base a esto, la válvula de retención en la línea de descarga para una mayor eficiencia se instala más lejos del compresor (preferiblemente también después del silenciador). Esto permite retener partículas extrañas y reducir las pulsaciones de presión.

La instalación del silenciador debe realizarse de tal manera que el aceite pueda circular libremente. Para ello, la palabra "Thor" (Arriba) está grabada en su superficie exterior. Al instalar una válvula de retención y un silenciador, también es necesario tener en cuenta la dirección del líquido y seguir las instrucciones del desarrollador (Fig.21.13).

La rotura de la válvula debido a un golpe de ariete es una falla de "compresor demasiado débil".

Explique por qué KT-602-1 describe la conexión en paralelo más simple de los cárteres de dos compresores con un tubo para igualar el nivel de aceite sin usar un regulador de nivel de aceite, y no dice nada sobre igualar la presión del gas, es decir, se supone que un tubo está montado por encima del nivel de aceite y conecta dos compresores mientras iguala la presión del gas. Y por favor responda cuán confiable será el control del funcionamiento secuencial de los compresores sin "lógica" por medio del RD, es decir. uno de los compresores siempre arrancará primero y, por lo tanto, funcionará más. ¡Gracias!

07 07 2012 // Clavo Alekperov

Respuesta:

¿Estás seguro de que viste este esquema exactamente? Estas instrucciones son para la conexión en paralelo de los compresores de la serie OCTAGON. Para ellos, generalmente no es deseable conectar los cárteres con cualquier tubería.

Por cierto, este manual ya ha sido actualizado a KT-602-2 Composición paralela de compresores OCTAGON.

Envía a pzhsta el diagrama que te interese. Vamos a discutir.

Es necesario conectar dos compresores 4DC-5.2 en una unidad para la cámara negativa (R404a) consumidor de un punto (evaporador) El cliente no desea equipar el compresor con reguladores de nivel de aceite y otros equipos adicionales. gadgets (el escarabajo sigue siendo el mismo), cómo estar y cómo salir de esta situación, gracias de antemano

09 07 2012 // Clavo Alekperov

Respuesta:

La solución más adecuada para su instalación es el tándem 44DC-10.2, y tal vez una unidad ya ensamblada basada en el tándem LH124 / 44DC-10.2

Si su instalación tiene una pequeña longitud de tuberías, hay todas las pendientes necesarias y bucles de elevación de aceite, el evaporador se descongela regularmente, entonces incluso si dos 4DC-5.2 están conectados en paralelo, no es necesario instalar un separador de aceite, o un sistema para regular el nivel de aceite en los cárteres, o cualquier tubo de compensación que conecte los cárteres del compresor. Solo es necesario realizar un colector de aspiración simétrico, ver instrucciones.

Re (1): Conexión en paralelo

Perdóname por ser molesto, pero ¿qué pasa cuando uno de los compresores está inactivo? ¿Cree que con la simetría correcta del colector, etc., puedo evitar el arrastre de aceite del compresor inactivo? La longitud de la tubería es de solo 4 metros, un controlador con función de descongelación automática, se suponía instalar un separador de aceite en la descarga y un separador de líquido en la succión, el encendido secuencial de los compresores está regulado por el RD, los ventiladores del condensador también se encienden y apagan por medio del RD. Gracias a

09 07 2012 // Clavo Alekperov

Respuesta:

Sí, tanto en tándem como en paralelo, con la simetría correcta del colector, cuando uno de los compresores está inactivo, el aceite no se extrae de él, ¿a dónde?

Si el evaporador se selecciona correctamente, es decir su capacidad corresponde a la del compresor si se realiza una descongelación regular del evaporador, es decir, su congelación completa no está permitida, si se usa una válvula de expansión termostática con un punto MOP o ERV, con control de sobrecalentamiento en todos los modos de operación, entonces los compresores no se inundan con refrigerante líquido, es decir No es necesario instalar un acumulador de fluido de succión.

El aceite circula a través del sistema, no hay nada de malo en eso. Su instalación tiene un circuito corto y no ramificado, es decir el aceite no puede estar en alguna parte. Entonces, ¿por qué gastar dinero en un separador de aceite, un depósito de aceite y un sistema para regular los niveles de aceite en los cárteres de los compresores?

Re (3): Conexión en paralelo

Siguiendo su consejo, los chicos y yo armamos un agregado de dos compresores Bitzer 7.2 sin reguladores de nivel de aceite, y el aceite de todos modos va a alguna parte, especialmente desde el primer compresor, la presión de succión es alta 2.5, no salimos a la temperatura régimen, me parece que el evaporador se está inundando de aceite?! Adjunto una foto ¡Ayuda por favor!

18 07 2012 // Clavo Alekperov

Respuesta:

Gracias por tu foto

El colector de succión es bonito. ¡Y la inyección resultó fea!

Para ver un ejemplo de la ubicación correcta de las tuberías de descarga, vea la foto y en la respuesta a la pregunta.

Los modelos de compresores de aire de bajo costo no siempre están equipados con un interruptor de presión, ya que se instalan dispositivos similares en el receptor. Por tanto, los fabricantes de esta tecnología creen que el control visual de la presión desarrollado por el compresor basado en las lecturas de los manómetros es bastante suficiente. Al mismo tiempo, durante el trabajo a largo plazo, para evitar el sobrecalentamiento del motor, es aconsejable instalar un interruptor de presión en el compresor. Luego, el encendido y apagado de la unidad se realizará automáticamente.

Los modelos de compresores de aire de bajo costo no siempre están equipados con un interruptor de presión, ya que se instalan dispositivos similares en el receptor. Por tanto, los fabricantes de esta tecnología creen que el control visual de la presión desarrollado por el compresor basado en las lecturas de los manómetros es bastante suficiente. Al mismo tiempo, durante el trabajo a largo plazo, para evitar el sobrecalentamiento del motor, es aconsejable instalar un interruptor de presión en el compresor. Luego, el encendido y apagado de la unidad se realizará automáticamente.

El dispositivo y diagrama del interruptor de presión al compresor.

Todos los presostatos de compresor se clasifican en dos tipos:

- Apagar el motor del compresor cuando la presión del aire en la red excede los límites permitidos (tales diseños se denominan normalmente abiertos);

- Incluyendo el motor del compresor cuando la presión en la red cae por debajo de los límites permisibles (tales diseños se denominan normalmente cerrados).

El elemento de accionamiento del interruptor de presión para el compresor son resortes, cuya fuerza de compresión se cambia mediante un tornillo especial. En la configuración de fábrica, la fuerza de compresión de los resortes generalmente se establece a la presión en la red neumática de 4 a 6 atm, que se informa en el manual del usuario. Dado que la rigidez y flexibilidad de los elementos de resorte dependen de la temperatura ambiente, todos los diseños de presostatos industriales están diseñados para un funcionamiento estable en el rango de temperatura de -5 a + 80 ° C.

Selección de compresores con presostatos

El diseño del interruptor de presión incluye dos subconjuntos obligatorios: una válvula de descarga y un interruptor mecánico. La válvula de descarga está conectada a la línea de suministro de aire entre el receptor y el compresor. Controla el funcionamiento del motor eléctrico. Si se apaga el accionamiento del compresor, entonces la válvula de descarga en el receptor vierte el exceso de aire comprimido (hasta 2 atm) a la atmósfera, descargando así las partes móviles del compresor del exceso de fuerza que tienen que desarrollar cuando el compresor está apagado. encendido de nuevo. Esto evita una sobrecarga crítica del motor en términos del par admisible. Cuando se arranca el motor descargado, la válvula se cierra y no ejerce una tensión innecesaria sobre el actuador.

El interruptor mecánico tiene una función de espera, evitando el arranque accidental del motor. Después de presionar el botón, el convertidor se enciende y el compresor funciona en modo automático. Cuando se apaga el botón, el motor del compresor no arranca incluso si la presión en la red de aire a presión es menor que la requerida.

Para aumentar la seguridad del trabajo, las estructuras industriales del presostato del compresor también están equipadas con una válvula de seguridad. Es útil, por ejemplo, en caso de una parada repentina del motor, rotura del pistón u otra situación anormal.

Opcionalmente, se puede instalar un relé térmico en la carcasa del interruptor de presión, con la ayuda del cual se monitorea la corriente en el circuito primario. Si por alguna razón este parámetro aumenta, entonces, para evitar el sobrecalentamiento y la posterior ruptura de los devanados, el relé térmico apagará el motor eléctrico.

¿Cómo conectar y configurar un presostato?

En el diagrama esquemático general de un sistema de compresor, un interruptor de presión está ubicado entre la válvula de descarga y el circuito de control del motor secundario. Normalmente, el interruptor de presión se suministra con cuatro cabezales roscados. Uno de ellos está destinado a conectar el dispositivo al receptor, y el segundo es para conectar un manómetro de control. Uno de los otros conectores se puede usar para instalar una válvula de alivio, y el restante se puede usar con un tapón roscado estándar de ¼ ”. La presencia de un conector libre le permite instalar el manómetro de control en un lugar conveniente para el usuario.

El presostato se conecta en la siguiente secuencia:

- Conecte el dispositivo a la válvula de descarga del receptor.

- Se instala un manómetro de control (si no es necesario, la entrada roscada también está amortiguada).

- Están conectados a los terminales del circuito de control del motor (teniendo en cuenta el esquema de conexión seleccionado, a contactos normalmente abiertos o normalmente cerrados). En caso de fluctuaciones de voltaje en la red, la conexión no se realiza directamente, sino a través de un filtro de potencia. Esto también es necesario cuando la potencia para la que están diseñados los contactos excede la potencia de la corriente de carga del motor.

- Si es necesario, ajuste el relé a los valores requeridos de la presión del aire comprimido utilizando los tornillos de ajuste.

Al conectarse, es necesario verificar si el voltaje en la red corresponde a la configuración de fábrica del presostato del compresor. Por ejemplo, en una red trifásica con un voltaje de 380 V, el relé debe tener un grupo de tres pines (dos fases + cero), y para un voltaje de 220 V, un grupo de dos pines.

El ajuste se realiza con el receptor lleno al menos dos tercios. Para realizar esta operación se desconecta el relé de la red y, tras retirar la tapa superior, se cambia la compresión de los dos resortes. El tornillo de ajuste, que está equipado con el eje del resorte de mayor diámetro, es responsable del límite superior de presión de funcionamiento. En el tablero contiguo se suele indicar el símbolo de presión generalmente aceptado (P - presión), y se indica el sentido de giro del tornillo, con lo cual esta presión disminuye o aumenta. El segundo tornillo de ajuste, más pequeño, es responsable de establecer el rango de presión requerido (diferencial). Está marcado con el símbolo ΔP y también está equipado con un indicador del sentido de giro.

Para reducir el tiempo de ajuste, en algunos diseños, el tornillo de ajuste para cambiar el límite de presión superior se lleva al exterior de la carcasa del interruptor de presión. El resultado se controla de acuerdo con las lecturas del manómetro.

Interruptor de presión de bricolaje

Con habilidades conocidas, así como la presencia de un termostato en funcionamiento de un refrigerador fuera de servicio, el interruptor de presión se puede hacer de forma independiente. Es cierto que no tendrá capacidades prácticas especiales, ya que la capacidad de mantener la presión superior está limitada por la resistencia de los fuelles de goma.

Los relés térmicos del tipo KTS 011 son más convenientes para convertir en un interruptor de presión de compresor, ya que tienen una secuencia estrictamente inversa de su operación: cuando la temperatura en la cámara de refrigeración aumenta, el relé se enciende y cuando la temperatura baja, se enciende. apagado.

La esencia y secuencia del trabajo es la siguiente. Después de abrir la tapa, se establece la ubicación del grupo de contactos deseado, para lo cual basta con hacer sonar el circuito. Primero, se finaliza la conexión del termostato al compresor. Para ello, la tubería de salida junto con el manómetro de control se conecta a la válvula de descarga, y los grupos de contactos se conectan a los terminales del circuito del motor eléctrico. Un tornillo de ajuste se encuentra debajo de la tapa del termostato. Cuando el compresor está encendido (el receptor no debe llenarse más del 10 ... 15% de su volumen nominal), gire el tornillo secuencialmente, verificando el resultado de acuerdo con las lecturas del manómetro. Para establecer la posición inferior (determinando la presión de aire mínima), deberá mover gradualmente el vástago del botón frontal. Para esto, la tapa se instala en su lugar y el ajuste se realiza a ciegas, ya que no hay ningún lugar para conectar el segundo manómetro.

Por razones de seguridad, el rango de regulación de presión usando un termostato de este tipo no puede ser más de 1 ... 6 atm, sin embargo, si se usan dispositivos con un fuelle más fuerte, el rango superior se puede aumentar a 8 ... 10 atm, que en la mayoría de los casos es suficiente.

Después de verificar la funcionalidad del relé, se corta el tubo capilar y se libera el refrigerante que estaba allí. El extremo del tubo está soldado a la válvula de alivio.

A continuación, se trabaja para conectar un presostato de fabricación casera al circuito de control del compresor: mediante una tuerca, el relé se conecta al tablero de control, se hace una rosca en la varilla y se atornilla una contratuerca, girando que, puede ajustar los límites de cambio de presión de aire.

Teniendo en cuenta que el grupo de contacto de cualquier relé térmico del refrigerador está diseñado para corrientes suficientemente grandes, de esta manera es posible conmutar circuitos de potencia significativa, incluidos los circuitos de control secundarios del motor del compresor.

Manguera de aire diseñado para conectar el compresor con un pulverizador de pintura y filtros separadores de agua y aceite. Hay varios tipos de mangueras de aire, que se diferencian en el material de fabricación y el diagrama de conexión. Para elegir un nombre que se adapte a usted, debe tener cierto conocimiento de sus propiedades y características de diseño.

Las mangueras de compresor más comunes que se utilizan en la pintura de garaje son:

- reforzado con caucho;

- plástico reforzado.

No se recomienda el uso de mangueras retorcidas técnica y moralmente obsoletas para compresores, que todavía se pueden encontrar en los talleres de muchos aficionados al bricolaje. Esto se debe principalmente a su pequeña sección transversal, que es de solo 5-6 mm. Además, las mangueras viejas son muy poco fiables y pueden romperse en el momento más inoportuno, bloqueando por completo el acceso de aire a la pistola pulverizadora. Como consecuencia, la coloración adicional se vuelve imposible. Por eso es necesario hacer una elección exclusivamente a favor de productos modernos. Echemos un vistazo a sus principales ventajas y desventajas.

No se recomienda el uso de mangueras retorcidas técnica y moralmente obsoletas para compresores, que todavía se pueden encontrar en los talleres de muchos aficionados al bricolaje. Esto se debe principalmente a su pequeña sección transversal, que es de solo 5-6 mm. Además, las mangueras viejas son muy poco fiables y pueden romperse en el momento más inoportuno, bloqueando por completo el acceso de aire a la pistola pulverizadora. Como consecuencia, la coloración adicional se vuelve imposible. Por eso es necesario hacer una elección exclusivamente a favor de productos modernos. Echemos un vistazo a sus principales ventajas y desventajas.

Manguera reforzada con caucho duradero, resistente al desgaste, adecuado para su uso con cilindros de oxígeno. Su único inconveniente solo puede considerarse un peso relativamente grande.

Manguera reforzada con plástico Cuesta menos que uno reforzado con caucho, pesa un poco menos. Su principal desventaja es su alta sensibilidad a los cambios de temperatura ambiente. Entonces, a bajas temperaturas, esta manguera se endurece innecesariamente, a altas temperaturas se ablanda. Como resultado, su vida útil se reduce. Las mangueras especialmente mal reforzadas con plástico resisten la exposición a la luz solar directa, como resultado de lo cual su resistencia disminuye varias veces.

Hay 2 tipos de conectores prácticos y de liberación rápida diseñados para conectar mangueras de línea de aire a compresores, filtros separadores de aceite / humedad y pistola rociadora: guarniciones y adecuado... Se insertan entre sí en un patrón de "estrangulamiento". Al mismo tiempo, las mangueras y un filtro separador de agua y aceite están equipados con un accesorio y un pulverizador de pintura con un accesorio.

En el caso de que haya comprado un filtro separador de humedad-aceite sin un accesorio, debe seleccionar un accesorio de entrada / salida con una rosca externa para conectarlo.

Los conectores de manguera están asegurados por medio de elementos de sujeción especiales. Al elegir estos sujetadores, no debe prestar atención a las características de su diseño y apariencia: lo más importante es que la conexión no "graba" el aire.

Uno de los principales indicadores de los compresores de aire es la presión de funcionamiento. En otras palabras, es el nivel de compresión de aire creado en el receptor el que debe mantenerse dentro de un cierto rango. Es inconveniente hacer esto manualmente, refiriéndose a las lecturas del manómetro, por lo tanto, la unidad de automatización del compresor está comprometida en mantener el nivel de compresión requerido en el receptor.

Para mantener la presión en el receptor a un cierto nivel, la mayoría de los compresores de aire tienen una unidad de automatización, interruptor de presión.

Este equipo enciende y apaga el motor en el momento adecuado, evitando que el nivel de compresión en el tanque de almacenamiento exceda o sea demasiado bajo.

El presostato del compresor es un bloque que contiene los siguientes elementos.

Además, se pueden complementar los automatismos del compresor.

- Válvula de descarga... Diseñado para aliviar la presión después de una parada forzada del motor, lo que facilita el reinicio.

- Relé térmico... Este sensor protege los devanados del motor del sobrecalentamiento al limitar la corriente.

- Relé de tiempo... Instalado en compresores con motores trifásicos. El relé desconecta el condensador de arranque unos segundos después de arrancar el motor.

- Válvula de seguridad... Si ocurre una falla en la operación del relé y el nivel de compresión en el receptor se eleva a valores críticos, entonces, para evitar un accidente, la válvula de seguridad funcionará, liberando aire.

- Reductor. Se instalan manómetros en este elemento para medir la presión del aire. El reductor le permite establecer el nivel requerido de compresión del aire que ingresa a la manguera.

El principio de funcionamiento del interruptor de presión. como sigue. Después de arrancar el motor del compresor, la presión en el receptor comienza a aumentar. Dado que el regulador de presión de aire está conectado al receptor, el aire comprimido ingresa a la unidad de membrana del relé. La membrana se dobla hacia arriba bajo la acción del aire y comprime el resorte. El resorte, comprimido, activa el interruptor, que abre los contactos, después de lo cual el motor de la unidad se detiene. Cuando el nivel de compresión en el receptor disminuye, el diafragma instalado en el regulador de presión se dobla hacia abajo. Al mismo tiempo, se suelta el resorte y el interruptor cierra los contactos, después de lo cual el motor arranca.

Diagramas de cableado del presostato al compresor

La conexión del relé que controla la relación de compresión del aire se puede dividir en 2 partes: la conexión eléctrica del relé a la unidad y la conexión del relé al compresor a través de las bridas de conexión. Dependiendo del motor que esté instalado en el compresor, 220 V o 380 V, existen diferentes esquemas de conexión del presostato. Me guío por estos diagramas, sujeto a ciertos conocimientos en ingeniería eléctrica, puede conectar este relé con sus propias manos.

Conexión del relé a la red de 380 V

Para conectar la automatización a un compresor que funciona desde una red de 380 V, utilice interruptor magnético. A continuación se muestra un diagrama para conectar la automatización a tres fases.

En el diagrama, el disyuntor se designa con las letras "AB" y el arrancador magnético - "KM". A partir de este diagrama, se puede entender que el relé está configurado para una presión de encendido de 3 atm. y apagados - 10 atm.

Conexión de un presostato a una red de 220 V

El relé está conectado a una red monofásica de acuerdo con los diagramas que se muestran a continuación.

Estos diagramas indican varios modelos de presostatos de la serie RDK que se puede conectar de esta manera a la parte eléctrica del compresor.

¡Consejo! Hay 2 filas de terminales debajo de la tapa del pressotat. Por lo general, junto a ellos hay una inscripción "Motor" o "Línea", que, respectivamente, designan los contactos para conectar el motor y la red eléctrica.

Conexión del presostato a la unidad

Es bastante sencillo conectar un presostato a un compresor.

Una vez completada la conexión completa del presostato, es necesario configurarlo para su correcto funcionamiento.

Control de presión del compresor

Como se mencionó anteriormente, después de crear un cierto nivel de compresión de aire en el receptor, el interruptor de presión apaga el motor de la unidad. Por el contrario, cuando la presión cae al límite de encendido, el relé vuelve a arrancar el motor.

¡Importante! Por defecto, los relés de los dispositivos monofásicos y de las unidades que operan desde una red de 380 V ya tienen ajustes de fábrica. La diferencia entre los umbrales inferior y superior para arrancar el motor no supera los 2 bar. No se recomienda al usuario cambiar este valor.

Pero a menudo, las situaciones que han surgido lo obligan a cambiar la configuración de fábrica del interruptor de presión y ajustar la presión en el compresor a su discreción. Solo será posible modificar el umbral inferior de encendido, ya que después de cambiar el umbral superior de apagado hacia un aumento, el aire será descargado por la válvula de seguridad.

El control de la presión del compresor se realiza de la siguiente manera.

Sobre todo, es necesario ajustar reductor si está instalado en el sistema. Ajuste el nivel de compresión en la caja de engranajes para que coincida con la presión de funcionamiento de la herramienta neumática o el equipo conectado al sistema.