При отсутствии в стали элементов, образующих нитриды при большой температуре (Ti, Al, Zr, V), после образования?-Fe возникает выделение азота из раствора в виде включений нитридов железа (Fe2N, Fe4N, Fe8N). Это выделение может длиться продолжительное время после остывания и, так как оно проистекает в основном при низкой температуре, выделившиеся включения дисперсны (размером порядка 10-3 мкм). Дисперсные включения нитридов железа размещаются по кристаллографическим плоскостям и, мешая перемещению дислокаций, вызывают чрезмерную хрупкость металла. Следствием этого является понижение ударной вязкости и относительного сужения, при одновременном росте твердости и прочности.

Как и выделение нитридов железа, понижение ударной вязкости повышается при продолжительном хранении или эксплуатации стальных изделий, достигая минимума спустя 20--40 суток, потому описываемое явление получило название старения. Старение может быть ускорено искусственно, если закаленное железо или сталь подвергать холодной пластической деформации, повышающей скорость распада твердого раствора и выделения нитридов железа. В следствии старения ударная вязкость может понизиться в четыре--шесть раз, поэтому склонность к старению является недостатком стали. Она свойственна для малоуглеродистой стали, не раскисленной алюминием или ванадием.

Воздействие азота на механические свойства стали изображено на рисунке 3.

Рисунок 3 - Воздействие азота на механические свойства стали

Присадка в сталь элементов, связывающих азот в нитриды при больших температурах, ликвидирует склонность стали к старению. Подобными элементами являются следующие:

- 1) алюминий, образующий нитриды в основном во время затвердевания и в твердом металле до температуры превращения?-Fe в?-Fe;

- 2) ванадий и цирконий, образующие нитриды во время кристаллизации;

- 3) титан, образующий нитриды в жидкой стали и во время кристаллизации.

Наибольшее использование приобрел алюминий, обширно используемый и в качестве раскислителя. При обыкновенных концентрациях азота и алюминия в твердом металле образуются нитриды. Однако включения этих нитридов, выделяясь при более высокой температуре, имеют на два-три порядка крупные размеры, чем включения нитридов железа, потому они не оказывают такого воздействия на движение дислокаций и не вызывают старение.

Таким образом, спокойная сталь, раскисленная алюминием, не склонна к старению. Тем не менее и в стали, раскисленной алюминием, может наблюдаться снижение ударной вязкости. Это выражается при высоком содержании азота и алюминия (например, 0,01% N и 0,2% А1), когда в металле образуется межзеренный излом, проходящий по границам зерен первичного аустенита. Формирование такого излома вызвано ослаблением связи между зернами в результате выделения по их границам включений нитрида алюминия, и оно указывает об ухудшении свойств металла.

Подводя результат всему вышесказанному излишнее содержание азота в стали приводит к снижению предела текучести и временного сопротивления, к тому же он является существенной причиной старения малоуглеродистых сталей. В стали, изготовляемой в электропечах, содержится 0,008-0,012% азота. Так как азот является трудноудаляемой примесью, его негативное влияние можно нейтрализовать путём введения нитридообразующего элемента для получения высокопрочных нитридов. При этом достигается в первую очередь увеличение вязких свойств сталей. Однако для сведения вредоносного влияния азота к минимуму желательно получать сталь с содержанием данного элемента меньше 0,004%.

Азот обычно вводится в сталь в виде азотированных ферросплавов (феррохрома, ферромарганца), содержащих от 1,5 до 7,0% азота.Максимальное усвоение азота - около 0,3%. Попытки получить сталь с более высоким содержанием азота приводили к поражению отливок газовыми раковинами. В исследованиях авторов азот вводился в виде азотистого марганца. Химический состав опытных плавок и количество газов в металле приведено в табл. 1.

Степень усвоения металлом азота при небольшом его содержании составляла около 70% от введенного. С увеличением количества вводимого азота степень усвоения его снижается до 55% (пл. М3) и ниже.

Легирование азотом дает небольшое повышение предела текучести стали и уменьшение значений относительного удлинения и сужения (табл. 2).

Характер микроструктуры стали при повышенном количестве азота почти не изменился.

Ударная вязкость, определенная на стандартных образцах с надрезом, при всех температурах испытания ниже, чем для образцов с нормальным количеством азота (рис. 1).

Износостойкость стали при повышении содержания азота увеличивается примерно на 10-15%. Потеря металла за цикл испытания (70 тыс. оборотов при трении качения с 10%-ным проскальзыванием, P = 70 кг) составляет для образцов плавки P1 - 1,04г; плавки M1 - 0,81 г и плавки.

При введении в сталь некоторых элементов, например ванадия, хрома и др., растворимость азота в железе увеличивается в большей степени, чем при введении марганца.

Благодаря этому при введении в сталь, кроме азотистого марганца, азотистого хрома, содержащего 9,0% азота, удалось удержать в металле 57 см3/100 г азота. Степень «усвоения» азота сталью при этом 36%. Поверхность литых образцов была не гладкой, хотя весь объем металла газовых раковин еще не имел.

Химический состав этой группы образцов приводится в табл. 3.

Одновременное присутствие в марганцовистой стали хрома и азота благоприятно отражается на механических свойствах (табл. 4) и микроструктуре. Размер аустенитного зерна уменьшается до № 4-6.

Как следует из табл. 4, азот и хром в марганцовистой стали весьма значительно повышают предел текучести и временное сопротивление, не снижая при этом пластичности стали.

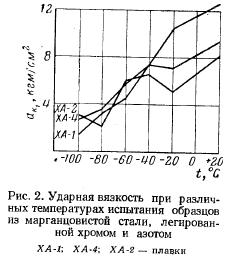

Ударная вязкость при всех температурах испытания находится на том же уровне, как для образцов, легированных одним азотом (рис. 2).

Износостойкость стали при совместном легировании ее азотом и хромом повысилась примерно на 15% по сравнению с обычной марганцовистой сталью, испытанной в тех же условиях, т. е. оказалась не выше, чем при легировании стали одним азотом.

На основании результатов лабораторных исследований на одном из заводов были проведены две плавки и отлиты опытные сердечники из марганцовистой стали с присадками азота и, хрома. Химический состав сердечников приведен в табл. 5.

Предварительно металл плавки № 1 раскислялся в печи до содержания закиси марганца и закиси железа 8,1 и 2,0% соответственно. Азот в количестве 0,043% вводился в сталь в виде азотистого марганца после осаждающего раскисления металла в ковше алюминием.

Содержание азота в готовом сердечнике, определенное методом вакуум-плавления, было равно 0,033%. Следовательно, усвоение азота составило примерно 70%. Фактическое содержание азота в стали, вероятно, было более высоким, так как анализ, проведенный обычными методами, всегда дает в какой-то степени заниженные результаты из-за летучести марганца и способности его вступать в химические соединения с выделяющимися из образца газами.

Металл плавки № 2 в печи перед выпуском был легирован кроме марганца феррохромом. После раскисления в ковше алюминием в сталь был присажен азотистый марганец, содержащий 6,0% азота. От каждой опытной плавки отлито по четыре сердечника типа Р50 марки 1/11 и собраны крестовины, которые были пущены в эксплуатацию на различные железные дороги.

На Западно-Сибирской железной дороге за сердечниками было установлено систематическое наблюдение, и данные контрольных обмеров ежегодно-поступают в ЦНИИ. Там же одновременно велось наблюдение за контрольной крестовиной с сердечником из высокомарганцовистой стали массового выпуска, условия эксплуатации которой были аналогичны условиям опытных крестовин.

Многочисленные эксплуатационные наблюдения показали, что наиболее интенсивно изнашивается сердечник из высокомарганцовистой стали в сечении с шириной 20 мм.

Исследования показали, что характер износа у опытных крестовин не изменился по сравнению с крестовинами стандартного производства (наиболee интенсивный износ наблюдался также в первый период эксплуатации), но скорость износа оказалась меньшей и продолжительность службы сердечников увеличилась.

Контрольная крестовина массового производства вышла из эксплуатации после пропуска по ней 152,9 млн. m подвижной нагрузки. Эта износостойкость является несколько выше средней. Две опытные крестовины сняты с пути после пропуска по ним 134,2 и 216,8 млн. т груза. Первая снята не по износу, а по трещине усовика. Остальные две крестовины, одна из которых пропустила более 200 млн. т груза, находятся в эксплуатации, наблюдения за ними продолжаются.

Результаты работ показали, что опытные сердечники из марганцовистой аустенитной стали, содержащей повышенное количество азота, могут пропустить большее количество подвижной нагрузки до предельно допустимого износа по сравнению с сердечниками из стали Г13Л стандартного состава.

25.11.2019

Каждому современному человеку рано или поздно приходится решать, куда поставить компьютерный стол. Оцениваем свободное место в квартире и вперед – подбирать модель,...

25.11.2019

Вопрос, где в квартире расположить ковры, не менее важен, чем умение правильно выбрать ковер. Как это сделать расскажет данная статья....

25.11.2019

В каждой отрасли, где происходит производство жидкой или вязкой продукции: в фармацевтическом деле, в косметической отрасли, в пищевом и химическом секторах – везде...

25.11.2019

На сегодняшний день обогрев зеркал является новой опцией, позволяющей сохранить чистую поверхность зеркала от горячего пара после приёма водных процедур. Благодаря...

25.11.2019

Штрих код является графическим символом, изображающим чередование полосок чёрного и белого цвета либо других геометрических фигур. Его наносят в составе маркировки...

25.11.2019

О том, как грамотно выбирать топку для камина, задумываются многие хозяева загородных жилых имений, которые хотят создать в своём доме максимально уютную обстановку,...

25.11.2019

И в любительском, и в профессиональном строительстве весьма востребованными являются профильные трубы. С их помощью сооружают способные выдерживать большие нагрузки...

24.11.2019

Спецобувь - часть экипировки рабочего, предназначенная для защиты ног от холода, высоких температур, химикатов, механических повреждений, электричества и т. д....

УДК 669.14.018.8

О.А. Тонышева1, Н.М. Вознесенская1

ПЕРСПЕКТИВНЫЕ ВЫСОКОПРОЧНЫЕ КОРРОЗИОННОСТОЙКИЕ СТАЛИ, ЛЕГИРОВАННЫЕ АЗОТОМ (СРАВНИТЕЛЬНЫЙ АНАЛИЗ)*

Рассмотрены перспективные высокопрочные коррозионностойкие стали, легированные азотом, в том числе с повышенным его содержанием, разработанные за последние годы во ФГУП «ВИАМ», а также совместно с ИМЕТ РАН им. А.А. Байкова. Описаны механические, коррозионные и технологические свойства этих сталей и их сварных соединений, а также способы их производства. Раскрыты принципы легирования коррозионностойких азотсодержащих сталей; показана возможность повышения их комплекса механических свойств путем применения высокотемпературной термомеханической обработки (ВТМО).

Ключевые слова: коррозионностойкие стали, азот, свойства.

The article considers perspective high-strength corrosion-resistant steels alloyed with nitrogen including increased content of nitrogen steels which have developed at FSUE «АН-Russian scientific research institute of aviation materials» and also in conjunction with the institute of Metallurgy and material science in recent years. It is described mechanical and corrosion properties of these steels and their welds and also methods of their production. It is revealed alloying principles of corrosion-resistant nitrogen steels and shown the possibility of increasing of their properties by means of high-temperature thermo-mechanical processing.

Keywords: corrosion-resistant steels, nitrogen, properties.

""Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт авиационных материалов» Государственный научный центр Российской Федерации

E-mail: [email protected]

* В работе принимал участие А.Б. Шалькевич.

Введение

Планер современных самолетов - сложная конструкция, для изготовления силовых элементов которого требуются высокотехнологичные, хорошо свариваемые стали, обладающие высокими прочностью и надежностью.

Высокопрочные коррозионностойкие стали применяются для изготовления некоторых деталей планера самолетов различного назначения как наиболее удовлетворяющие требуемым параметрам материалы. В качестве высокопрочных корро-зионностойких сталей для силовых деталей планера и шасси широко используются стали ВНС-5 с св~1500 МПа, ВНС-2 и ЭП817 с св>1225 МПа.

Однако достижение нового уровня развития авиации возможно только при обеспечении этой отрасли новыми материалами . Предъявляемые конструкторами требования к снижению массы, габаритов деталей и узлов приводят к изысканию путей повышения прочности коррозионных сталей при обеспечении высоких характеристик надежности в процессе эксплуатации.

С целью повышения ресурса работы изделий при эксплуатации, а также изыскания способов удешевления их изготовления поставлена задача создания сталей с уровнем свойств, превышающем уровень свойств известных серийно применяемых сталей.

Перспективными являются коррозионностой-кие хромоникелевые стали мартенситного и пере-

ходного классов, легированные совместно углеродом и азотом и обладающие лучшим сочетанием механических и коррозионных свойств по сравнению с аналогичными углеродсодержащими сталями. Азот, как и любой элемент внедрения, повышает прочностные свойства материалов, однако азотсодержащие стали обладают довольно высокими пластическими свойствами, неприемлемыми для высокопрочного материала .

В настоящее время проводятся исследования коррозионностойких азотсодержащих хромонике-левых сталей аустенитного класса . По сравнению с безазотистыми сталями азотсодержащие стали обладают повышенной прочностью (на 2535%) при сохранении высоких значений пластичности (5>50%, у>70%) .

Область применения аустенитных азотсодержащих сталей достаточно широка - это и транспортное машиностроение, и судостроение, и медицина, и химическая промышленность.

Положительный эффект от азота как легирующего элемента заключается в том, что он приводит к снижению энергии дефектов упаковки, расширяя область существования аустенита, сужает область существования дельта-феррита, охрупчи-вающего сталь, а также позволяет уменьшить количество элементов, стабилизирующих аустенит (углерода и никеля). Кроме того, азот является наиболее дешевым элементом, применяющимся для легирования сталей .

Таблица 1

Сравнительные механические свойства высокопрочных коррозионностойких сталей переходного класса (средние значения)

ВНС-65 (0,18-0,20)/(0,07-0,09) ВНС-5 (0,11-0,16)/(0,05-0,10) АМ-355 (США)

ав, МПа 1700 1550 1550

а0,2, МПа 1300 1200 1250

85, % 15-20 18 12

КСУ, Дж/см2 (гн=0,25 мм) 65 90 23

Кь, МПа 145 175 86

МЦУ (N=2 105 цикл): атах, МПа, при К 1,035 1,7 2,2 970 765 600 450 -

Коррозия под напряжением при а=980 МПа (КСТ-35): время до разрушения тразр, год >1 >1 -

Таблица 2

Механические свойства высокопрочных коррозионностойких сталей мартенситного класса ВНС-73 и ЭП817

Свойства Значения свойств для стали (содержание углерода/азота, %)

ВНС-73 (0,08-0,12)/(0,05-0,10) ЭП817 (0,05-0,08)/(-)

ав, МПа >1375 >1225

а0,2, МПа 1200 930

КСТ, Дж/см2 65 70

К1с, МПа 145 175

МЦУ: атах, МПа (при N=2 105 цикл; К=2,2) 608 490

МПа в.св 1250 1078

МЦУ: N *, цикл (при атах=735 МПа) >200 103 (50-80) 103

Коррозия под напряжением* при а=980 МПа (КСТ-35) : Tразр.св, мес >6 (без разрушения) >6 (без разрушения)

*Сварные соединения, выполненные сваркой АрДЭС с присадкой 08Х14Н7КВМ-ВИ («КВМ»), без последующей упрочняющей термообработки.

В ВИАМ проведены работы по созданию ряда высокопрочных сталей, содержащих азот в качестве легирующего элемента.

Высокопрочная коррозионностойкая азотсодержащая свариваемая сталь ВНС-65 (18Х13Н4К4С2АМЗ) относится к сталям переходного класса, обладает прочностью 1700 МПа и одновременно - высокими трещино-стойкостью (К1с=145 МПа -Ум)и сопротивлением усталости (атах=600 МПа, при ^2-105 циклов; К=2,2). Получить такие характеристики удалось благодаря легированию углеродом и азотом в заданном суммарном процентном соотношении, а также кремнием и кобальтом. Химический состав стали ВНС-65 подобран с таким расчетом, чтобы после упрочняющей термообработки структура состояла на 80-85% из мартенсита, 20-15% -остаточного аустенита и без дельта-феррита. Высокий комплекс механических свойств позволяет использовать сталь ВНС-65 для изготовления ответственных тяжелонагруженных деталей планера и шасси.

В настоящее время сталь ВНС-65 применяется при производстве силовых деталей в изделии пятого поколения Т-50 разработки ОАО «ОКБ Сухого». Сталь ВНС-65 не имеет аналогов как в России, так и за рубежом (табл. 1).

Термическая обработка сварных стальных соединений способствует выравниванию структуры, характеризующейся после сварки разнозернисто-стью .

В ряде случаев проведение термической обработки сложных тонколистовых крупногабаритных сварных конструкций с большим перепадом сечения весьма проблематично. Для решения этой проблемы создана высокопрочная коррозионно-стойкая сталь ВНС-73 (10Х13Н4К4М3С2А) , не требующая обязательной термической обработки после сварки.

Химический состав стали ВНС-73 разработан на базе химического состава широко применяемой стали ЭП817 (06Х14Н6Д2МБТ) аналогичного назначения. Дополнительное легирование этой стали азотом, кремнием и кобальтом позволило получить материал с более высокими характеристиками прочности и надежности (скорость роста трещины усталости и сопротивление малоцикловой усталости) как сварных, так и несварных деталей (табл. 2). Сталь ВНС-73 предназначена для изготовления силовых деталей самолетов, длительно работающих при температурах от -70 до +200°С во всеклиматических условиях. Сталь ВНС-73 хорошо сваривается аргоно-дуговой сваркой (АрДЭС) с присадкой и без присадки, после сварки не требует обязательной термообработки.

В вышеперечисленных сталях мартенситного и аустенито-мартенситного классов содержание азота, способного растворяться в твердом растворе, не превышает 0,10%. Увеличение его количе-

ства сверх указанной цифры позволило разработать стали с новой системой легирования Cr-Ni-N без дорогих и дефицитных элементов - кобальта и молибдена. По физико-механическим свойствам такие стали не уступают сталям традиционной системы легирования.

Одной из сталей с повышенным содержанием азота (0,12-0,13%) является высокопрочная кор-розионностойкая экономнолегированная сталь ВНС-74 (05Х16Н5АБ) мартенситного класса , разработанная во ФГУП «ВИАМ» совместно с ИМЕТ РАН им. А.А. Байкова для изготовления крепежных деталей.

В машиностроительной отрасли промышленности для изготовления крепежа (болтов, гаек и т. д.), в том числе сложной формы и малых размеров, используется метод холодной высадки, позволяющий изготовлять изделия, практически не требующие последующей механической обработки. Данный метод обеспечивает деталям качество, надежность и прочность благодаря сохранению правильного расположения волокон в деталях . Кроме того, отсутствие нагрева под высадку позволяет получить более точные размеры деталей и с более чистой поверхностью.

Процесс холодной высадки зависит от многих факторов, основными из которых являются пластичность материала, подвергаемого деформации, химический состав, механические свойства, величина зерна .

В настоящее время методом холодной высадки можно получить крепеж из высокопрочной коррозион-ностойкой стали СН-2А (07Х16Н6) с св=1177 МПа и тср=686 МПа. Сталь ВНС-74, разработанная для изготовления высадного крепежа, получаемого холодной деформацией, обладает более высокими прочностными характеристиками (табл. 3) и является более технологичной.

Исследование механических свойств крепежных деталей, изготовленных на ОАО «Нормаль» из стали ВНС-74, показало, что при высокой прочности детали обладают высокой пластичностью и не чувствительны к перекосу 6 град. Сталь ВНС-74 рекомендуется для эксплуатации при температурах от -70 до +200°С во всеклиматиче-ских условиях.

Разработана коррозионностойкая экономноле-гированная сталь ВНС-72 (15Х14Н4ГАМ) , содержащая до 0,14-0,15% азота, которая отличается помимо высоких прочностных параметров (св=1750 МПа) высокими пластичностью, надежностью и трещиностойкостью . Сталь принадлежит к аустенито-мартенситному (переход-ному) классу, упрочняется за счет суммарного содержания азота и углерода ~0,30%.

Несмотря на высокое содержание азота, сталь ВНС-72 хорошо сваривается аргоно-дуговой сваркой с присадкой, имеет удовлетворительные значения ударной вязкости как при комнатной, так и при отрицательных температурах в состоянии «сварка+термообработка» :

Таблица 3

Механические свойства экономнолегированной стали ВНС-74 и стали СН-2А

Свойства Значения свойств для стали (содержание углерода/азота, %)

ВНС-74 (0,03-0,07)/(0,12-0,14) СН-2А (0,07)/(-)

ов, МПа 1400 1177

а0д, МПа 1200 880

Тср, МПа 950 686

а_1, МПа (¥=107 цикл) 730 540

при разрыве 53900 36554

при срезе 46305 33722

Таблица 4

Механические свойства сталей ВНС-72, ВНС-5 и ВНС-43

Свойства Значения свойств для стали (содержание углерода/азота, %)

ВНС-72 (0,14-0,16)/(0,14-0,16) ВНС-5 (0,11-0,16)/(0,05-0,10) ВНС-43 (0,16-0,21)/(0,04-0,09)

ов, МПа 1750 1470 1570

Оо,2, МПа 1350 1200 1225

KСV, Дж/см2 (гн=0,25 мм) 80 90 70

СРТУ: d//dN, мм/кцикл (при ДК=31 МПа Л) 0,22 0,30 0,25

Ки, МПа Л 145 175 130

МЦУ: атах, МПа (при АЪ2-105 цикл; К=2,2) 700 400 500

Ов.св, МПа (ЭЛС+термообработка) 1600 1400 1600

Таблица 5

Сравнительные механические свойства азотсодержащей стали ВНС-53ПД и сталей 12Х18Н10Т и ВНС-2 (для труб)

Свойства Значения свойств для стали (содержание углерода/азота, %)

ВНС53-ПД (<0,08/0,5) 12Х18Н10Т ВНС-2

ов, МПа 980 600 880

о0,2, МПа 780 280 686

о.1, МПа 400 220 320

Присадка 08Х14Н7КВМ-ВИ -

КСУЩ° " =76,5 Дж/см2, КСУЩВ =74 Дж/см2

KCVЛ+I20IЯ с плавления =95 Дж/см2;

Присадка ВНС-72 -

КСУЩВ " =60 Дж/см2, КСУЩ° =50 Дж/см2

линия с пл а вле ния

Сталь ВНС-72 предназначена для изготовления силовых деталей планера, шасси, крепежа взамен сталей серийного производства ВНС-5 и ВНС-43. Механические свойства стали ВНС-72, а

также серийных сталей ВНС-5 и ВНС-43 представлены в табл. 4.

Сталь ВНС-72 хорошо деформируется в горячем состоянии со степенью обжатия до 80% без образования трещин, что позволяет использовать метод высокотемпературной термомеханической обработки (ВТМО) для повышения механических и коррозионных свойств благодаря формированию фрагментированной субструктуры. При использовании ВТМО сталь при деформации 5070% не чувствительна к коррозионному растрескиванию в камере солевого тумана (КСТ-35) -при приложенных напряжениях 980, 880 и 780 МПа образцы выдерживают испытания без разрушения >1 года . Фрагментированная суб-

структура способствует также повышению сопротивления усталостному разрушению .

Высокопрочные коррозионностойкие стали, упрочняемые углеродом и азотом, выплавляются, как правило, в открытых индукционных или дуговых печах с последующим электрошлаковым переплавом (ЭШП). Выплавка в вакууме, а также последующие вакуумно-дуговой или электроннолучевой переплавы резко снижают содержание азота в стали .

В сталях мартенситного или аустенито-мартенситного класса растворимость азота без применения специальных методов выплавки составляет ~0,10%. Однако при легировании сталей элементами, увеличивающими растворимость азота (Сг, Мп и др.), при выплавке на оптимальный фазовый состав для получения требуемых механических свойств растворимость азота повышается - до 0,15% в сталях переходного класса (сталь ВНС-72) и до 0,13% в сталях мартенситного класса (сталь ВНС-74) с получением плотных слитков.

Структура аустенитных сталей позволяет легировать их большим количеством азота вследствие высокой растворимости его атомов в решетке у-Ре. Кроме того, наличие хрома >12% в корро-зионностойких сталях способствует повышению растворимости азота.

Высокое давление, несжимаемость гидрожидкости, колебание давления - все это предъявляет повышенные требования к трубопроводам. В связи с этим материал для изготовления трубопроводов должен обладать прочностью и жесткостью, высокой технологичностью, чтобы была возможность легко производить необходимые изгибы детали, надежно противостоять действию вибраций (переменным нагрузкам). Необходимость снижения массы деталей и повышения характеристик прочности и надежности обусловила разработку нового материала, имеющего преимущество перед сталями аналогичного назначения.

В авиационных трубопроводах применяли аустенитную сталь 12Х18Н10Т с пределом прочности >550 МПа, а также сталь ВНС-2 мартенситного класса с пределом прочности >880 МПа. Сталь ВНС-2 после упрочняющей термообработки состоит из мартенсита, остаточного аустенита и фаз, выделившихся при старении. Вследствие высокой твердости эти фазы, а также присутствующие в стали неметаллические включения являются концентраторами напряжений, которые в тонкостенных трубах могут приводить к их преждевременному разрушению.

Высокопрочная коррозионностойкая аустенит-ная сталь ВНС-53 (08Х21Г11АН6) отличается высоким содержанием азота (до 0,5-0,6%) и обладает прочностью >980 МПа. Данная сталь разработана как материал для тонкостенных трубопроводов гидросистем высокого давления летательных аппаратов, работающих во всеклиматических условиях в контакте с авиационными гидрожидкостями при температурах от -70 до +300°С.

Сталь ВНС-53 помимо прочностных характеристик превосходит стали-аналоги по показателям выносливости при сохранении хорошей пластичности и технологичности (табл. 5).

Указанный в табл. 5 комплекс механических свойств стали ВНС-53 достигается благодаря упрочнению аустенитной матрицы легированием одновременно углеродом и азотом при заданной сумме этих элементов. В структуре стали отсутствует дельта-феррит, образование которого облегчено при высоком содержании хрома. Уменьшение количества дельта-феррита возможно путем повышения содержания никеля . В стали ВНС-53 выделение дельта-феррита подавляется азотом как аустенитообразующим элементом, который частично заменяет никель.

Заключение

Упрочнение сталей с азотом в количестве до 0,10% достигается благодаря углероду, азоту, а также другим элементам, таким как кремний, кобальт и молибден (стали ВНС-73, ВНС-65).

Выплавка азотсодержащих высокопрочных коррозионностойких сталей проводится в открытой индукционной или дуговой печи с последующим ЭШП.

Стали с повышенным содержанием азота (>0,10%) требуют специального метода выплавки в печах с избыточным давлением или рационального расчета химического и фазового состава, способствующего удержанию азота в твердом растворе.

ЛИТЕРАТУРА

1. Каблов Е.Н. Стратегические направления развития

материалов и технологий их переработки на период до 2030 года //Авиационные материалы и технологии. 2012. №S. С. 7-17.

2. Каблов Е.Н. Современные материалы - основа инно-

вационной модернизации России //Металлы Евразии. 2012. №3. С. 10-15.

3. Каблов Е.Н. ВИАМ. Направление главного уда-

ра //Наука и жизнь. 2012. №6. С. 14-19.

4. Тонышева О.А., Вознесенская Н.М., Елисеев Э.А., Шалькевич А.Б. Новая высокопрочная экономноле-гированная азотсодержащая сталь повышенной надежности //Авиационные материалы и технологии. 2012. №S. С. 84-88.

5. Березовская В.В., Костина М.В., Блинов Е.В., Бобро-

ва Б.Е., Банных И.О. Влияние термической обработки на структуру высокоазотистых аустенитных коррозионностойких сталей 04Х22АГ17Н8М2Ф и 07Х20АГ9Н8МФ //Металлы. 2009. №2. С. 61-68.

6. Блинов Е.В., Хадыев М.С. Исследование структуры и

механических свойств коррозионностойких высокоазотистых сталей 04Х22АГ15Н8М2Ф и 05Х19АГ10Н7МБФ //Металлы. 2009. №2. С. 93-99.

7. Березовская В.В., Банных О.А., Костина М.В., Бли-

нов Е.В., Шестаков А.И., Саврай Р.А. Влияние термической обработки на структуру и свойства высокоазотистой аустенитной коррозионностойкой стали 03Х20АГ11Н7М2 //Металлы. 2010. №2. С. 34-44.

8. Установщиков Ю.И., Блинов В.М. Структурные и

фазовые превращения высокоазотистой стали 05Х20АГ10Н3МФ при термическом воздействии //Металлы. 2012. №1. С. 72-79.

9. Блинов Е.В., Терентьев В.Ф., Просвирнин Д.В., Бли-

нов В.М., Бакунова Н.В. Циклическая прочность коррозионностойкой аустенитной азотсодержащей стали 05Х22АГ15Н8МФ в условиях повторного растяжения //Металлы. 2012. №1. С. 80-87.

10. Науменко В.В., Шлямнев А.П., Филиппов Г.А. Азот в аустенитных нержавеющих сталях различных систем легирования //Металлург. 2011. №6. С. 46-53.

11. Королев М.Л. Азот как легирующий элемент стали. М.: Металлургиздат. 1961. С. 4.

12. Высокопрочная коррозионностойкая сталь аустени-то-мартенситного класса: пат. 2164546 Рос. Федерация; опубл. 27.03.2001.

13. Лукин В.И., Банас И.П., Ковальчук В.Г., Голев Е.В. Аргоно-дуговая сварка высокопрочной цементуемой стали ВНС-63 //Труды ВИАМ. 2013. №8. Ст. 01 (viam-works.ru).

14. Высокопрочная коррозионностойкая сталь мартен-ситного класса и изделие, выполненное из нее: пат. 2291912 Рос. Федерация; опубл. 10.11.2005.

15. Высокопрочная коррозионностойкая сталь: пат. 2318068 Рос. Федерация; опубл. 21.11.2005.

16. Мокринский В.И. Производство болтов холодной объемной штамповкой. М.: Металлургия. 1978. 71 с.

17. Мисожников В.М., Гринберг М.Я. Технология холодной высадки металла. М.: Машгиз. 1951. 310 с.

18. Высокопрочная коррозионностойкая сталь и изделие, выполненное из нее: пат. 2214474 Рос. Федерация; опубл. 20.10.2003.

19. Тонышева О.А., Вознесенская Н.М., Елисеев Э.А., Шалькевич А.Б. Исследование новой высокопрочной экономнолегированной азотосодержащей стали повышенной надежности //Вестник МГТУ им. Н.Э. Баумана. 2011. №SP2. С. 17-20.

20. Лукин В.И., Вознесенская Н.М., Ковальчук В.Г., Голев Е.В., Саморуков М.Л. Сварка высокопрочной коррозионностойкой стали ВНС-72 //Сварочное производство. 2012. №10. С. 31-35.

21. Тонышева О.А., Вознесенская Н.М., Шалькевич А.Б., Петраков А.Ф. Исследование влияния высокотемпературной термомеханической обработки на структуру, технологические, механические и коррозионные свойства высокопрочной коррозион-ностойкой стали переходного класса с повышенным содержанием азота //Авиационные материалы и технологии. 2012. №3. С. 31-36.

22. Панин В.Е., Каблов Е.Н., Плешанов В.С., Кли-менов В.А., Иванов Ю.Ф., Почивалов Ю.И., Кибиткин В.В., Напрюшкин А.А., Нехорош-ков О.Н., Лукин В.И., Сапожников С.В. Влияние ультразвуковой ударной обработки на структуру и сопротивление усталости сварных соединений высокопрочной стали ВКС-12 //Физическая мезоме-ханика. 2006. Т. 9. №2. С. 85-96.

23. Маркова Е.С., Якушева Н.А., Покровская Н.Г., Шалькевич А.Б. Технологические особенности производства мартенситостреющей стали ВКС-180 //Труды ВИАМ. 2013. №7. Ст. 01 (viam-works.ru).

24. Щербаков А.И., Мосолов А.Н., Калицев В.А. Восстановление технологии получения бериллийсодер-жащей стали ВНС-32-ВИ //Труды ВИАМ. 2014. №5. Ст. 01 (viam-works.ru).

25. Разуваев Е.И., Капитаненко Д.В. Влияние термомеханической обработки на структуру и свойства аустенитных сталей //Труды ВИАМ. 2013. №5. Ст. 01 (viam-works.ru).

При еще большем содержании, которое может быть достигнуто присадкой богатого азотом феррохрома, сталь при затвердевании обнаруживает склонность к выделению газообразного азота. Поэтому в отливках, полностью свободных от пузырей, содержание азота можно довести только до 0,1 - 0,15%. Эта присадка азота к полуферритной хромистой стали вызывает снижение, а при некоторых обстоятельствах и полное исчезновение фepритной структурной составляющей. Даже в ферритных сталях, содержащих около 30% Сr, можно вызвать при нагреве до соответствующей температуры частичное превращение α→γ. Следствием такого образования аустенита является снижение склонности к росту зерна при высоких температурах, что особенно существенно при сварке. Таким путем и фасонное литье из ферритной хромистой стали может быть получено с мелкозернистой структурой.

В закаливающихся и улучшаемых хромистых сталях с 15 - 18% Сr, например в стойкой против действия морской воды стали с 18% Сr и 0,5 - 2% Ni, можно добавкой 0,2% N 2 заменить 2% Ni, добавляемого для сквозного улучшения.

Влияние азота как легирующего элемента хромистых сталей состоит, кроме воздействия на твердый раствор, также в извлечении хрома из основной массы вследствие образования нитридов хрома.

Азот расширяет γ-область и уменьшает критическую скорость охлаждения, поэтому его можно вводить в аустенитную сталь в качестве заменителя других ayстенито-образователей, например никеля. Так присадка азота к стали с 18% Сr и 8% Ni позволяет снизить содержание Ni примерно до 4%, если одновременно повысить содержание азота до 0,2 - 0,3%. Структура таких сплавов, как показано на рисунок 12, состоит почти полностью из аустенита. То же самое справедливо по отношению к введению азота в хромомарганцовистую или марганцовистую сталь и в соответствующие сплавы с хромом, марганцем и никелем.

Замечательной особенностью всех аустенитных сплавов с повышенным содержанием азота является повышение предела текучести, как это видно из таблицы 2. Увеличение предела текучести и предела прочности проявляется не только при комнатной температуре, но также и при повышенных температурах. Выделение нитридов в жаропрочных сталях и сплавах на основе никель - хром, кобальт - хром - никель и др. оказывается особенно ценным для области температур 700 - 800°C, так как при этом жаропрочность сплава повышается без существенного охрупчивания.

При применении сплавов с повышенным содержанием хрома для работы при высоких температурах в богатых азотом атмосферах или в чистом азоте высокого давления происходит поглощение азота поверхностным слоем. Такое поглощение азота при длительных выдержках может привести к настолько высокому содержанию его в поверхностном слое, что сталь станет хрупкой в результате образования волосных трещин (например, сталь с 18% Сr, 10% Ni и 2% Мо).

Большое химическое сродство азота к различным элементам, например алюминию, титану, цирконию и также ванадию, позволяет использовать частицы нитридов для измельчения структуры.

Азот улучшает сопротивляемость межкристаллитной коррозии коррозионно-стойких хромоникелевой и, особенно, хромомарганцовистой и ферритной хромистой сталей.

Таблица 2 . Состав и механические свойства аустенитных хромоникелевых и хромомарганцовистых сталей с присадкой азота.

Подводя итог данным о применении азота в качестве легирующего элемента, в особенности в нержавеющих и жаростойких (окалиностойких) сталях, можно сказать следующее: в закаливающейся и улучшаемой хромистой стали примерно с 15 - 18% Сr азот повышает способность к улучшению и может в этом отношении заменить обычные присадки никеля в количестве 0,5 - 2%. В полуферритной и ферритной стали, содержащей свыше 18% Сr, азот приводит к образованию аустенита и к увеличению количества способной к превращению структурной составляющей, в связи с чем уменьшается склонность стали к грубозернистости. В аустенитных хромоникелевых и хромомарганцовистых сплавах азот повышает стабильность аустенита и частично может заменить никель; одновременно увеличиваются предел текучести и предел прочности, а также и механические свойства при нагревании. Азот совместно с другими легирующими элементами может измельчать зерно в литейных сплавах. Особенно заметным становится измельчение зерна под влиянием азота в сталях, чувствительных к перегреву.

Развитие новых отраслей техники, а также интенсификация существующих процессов физической и химической технологии производства материалов и изделий требуют резкого повышения качества металла, уровня служебных характеристик и надёжности изделий.

Учитывая увеличивающийся дефицит наиболее важных легирующих элементов (никеля, хрома, кобальта, вольфрама, молибдена и др.)» ведущие производители стали считают, что основным направлением повышения механических и физических свойств стали и снижения массы конструкций будет переход к сверхчистым углеродистым и низколегированным сталям или сталям, легированным недефицитными элементами при более эффективном использовании возможностей управления структурой и свойствами сталей посредством микродобавок и температурной и деформационной обработки.

Одним из перспективных элементов для легирования и микролегирования стали является азот . Это доступный и совершенно недефицитный материал. Азот при повсеместной его доступности и низкой стоимости является сильным аустенитообразующим элементом и эффективно применяется в производстве экономно-легированных сталей различного назначения.

В низколегированных сталях нитридного упрочнения обычно содержится от 0,010 до 0,040% азота, а в высоколегированном металле концентрация азота может превышать 1%.

Для легирования азотом может использоваться любой материал, содержащий азот в достаточном количестве и способный растворяться в жидком металле. Ввиду дешевизны и простоты известны методы легирования азотом, основанные на продувке расплава газообразным азотом.

Поэтому легирование стали азотом для получения стабильного аустенита и его упрочнения приобретает в настоящие время всё большее распространение. Однако легирование стали азотом представляет некоторые трудности, так как для того, чтобы оценить поведение азота на различных стадиях сталеплавильного процесса, необходимо располагать надёжными данными по растворимости, скорости растворения и условиям взаимодействия азота с другими компонентами расплава.

Актуальность задач заключается в определении возможности предвидеть растворимость азота в металлических расплавах в зависимости от их химического состава, температуры, парциального давления азота в газовой фазе, а также в необходимости знать кинетические характеристики процесса, как функции от условий проведения процесса выплавки и внепечной обработки стали.

Перспективным является способ легирования стали газообразным азотом при её внепечной обработке в ковше . Способ отличается простотой и экономичностью и позволяет точно прогнозировать содержание азота в металле.

Но большое влияние на усвоение азота сталью при этом оказывает гидродинамика жидкой фазы. В этой связи требуется проведение исследований в лабораторных и промышленных условиях для определения необходимых условий и параметров продувки.

Азот в виде примесей в сталях вызывает появление нетривиальных и даже экстраординарных изменений их свойств.

В частности, это утверждение относится к необычной комбинации предела текучести и вязкости разрушения. Впервые механические свойства азотистых сталей были исследованы, вероятно, Эндрю |1|, который получил образцы Fe-N и обнаружил увеличение предела текучести, вызванное введением азота, и эффект азотной аустенизациии. Фрешсер и Кубиш |2| были первыми, кто открыл, что при увеличении содержания азота повышение предела текучести аустенитных сталей сопровождается ожидаемым снижением прочности.

Фактически этот факт означал, что азотистые стали представляют собой новый многообещающий класс конструкционных материалов . Позднее в нескольких работах было также показано, что азот в сталях может улучшать усталостную долговечность, прочность при низких и повышенных температурах, механическое упрочнение и износостойкость.

В настоящее время в промышленности используются высокопрочные хромоникелевые стали переходного класса (09Х15Н8Ю, 07ХХ16Н6, 10Х15Н4АМЗ,08Х15Н5Д2Т и др.). Их недостатком является то, что они содержат дефицитный никель.

Разработаны новые высокопрочные безникелевые стали данного класса:10Х14АГ6, 10Х14АГ6Ф, 10Х14АГ6МФ, 10Х14АГ6Д2’М и др. (а.с. СССР № 771180,789626, 996505). Они открывают перспективное направление в создании сталей переходного класса . Сведения об использовании этих сталей в зарубежной и отечественной практике отсутствуют.

Микроструктура разработанных сталей представляет собой низкоуглеродистый реечный мартенсит и метастабильный аустенит, который при нагружении превращается в мартенсит. В зависимости от конкретных условий эксплуатации за счет легирования и обработок изменяется количество и степень стабильности аустенита и, соответственно, регулируется уровень механических и служебных свойств. После термообработки, включающей закалку (нормализацию) от 1000 “С и отпуск при 200 °С, новые стали обладают хорошим сочетанием механических свойств. Более высокий уровень прочности при сохранении хорошей пластичности к ударной вязкости достигается после ступенчатой закалки с выдержкой в интервале 100- 400 “С (табл. 4) . Сравнительные испытания на сопротивление ударно-циклическому нагружению, имитирующие условия работы пластин кольцевых клапанов компрессоров, показали, что сталь 10Х14АГ6МФ имеет в 1,5-2 раза более высокий уровень этой характеристики, чем известная хромоникелевая сталь 09Х15Н8Ю.

Опытно-промышленные испытания пластин кольцевых клапанов компрессоров высокого давления - 320/320, работающих на сжатии азото-водородной смеси при производстве аммиака в ПО "Сланцехим”, показали, что стойкость пластин из новой стали 10Х14АГ6МФ в 1,1-1,2 раза выше, чем из стали 10Х15Н4АМЗ (ВНС-5), и в 1,8 раза выше, чем у 40X13.

Безникелевые стали переходного класса в ряде случаев с успехом могут заменить более дорогие никельсодержащие стали 111].

Справка: к переходному классу металлов относятся сплавы, образующие как аустенитную, так и мартенситную фазы.

В промышленности наиболее широкое применение из аустенитных сталей нашла сталь 12Х18Н9Т. К сожалению, ее используют не только в тех случаях, когда выход деталей из строя обусловлен коррозией, но и тогда, когда причиной разрушения является кавитация и износ.