Në mungesë të elementeve në çelik që formojnë nitridet në temperatura të larta (Ti, Al, Zr, V), pas formimit të α-Fe, azoti lirohet nga tretësira në formën e përfshirjeve të nitrideve të hekurit (Fe2N, Fe4N , Fe8N). Ky reshje mund të zgjasë një kohë të gjatë pas ftohjes dhe, meqë ndodh kryesisht në temperatura të ulëta, përfshirjet e precipituara shpërndahen (rreth 10-3 μm në madhësi). Përfshirjet e shpërndara të nitrideve të hekurit janë të vendosura përgjatë planeve kristalografike dhe, duke ndërhyrë në lëvizjen e dislokimeve, shkaktojnë brishtësi të tepërt të metalit. Pasoja e kësaj është një rënie në fortësinë dhe shtrëngimin relativ, me një rritje të njëkohshme të ngurtësisë dhe forcës.

Ashtu si lëshimi i nitrideve të hekurit, një rënie në forcën e goditjes rritet me ruajtjen ose funksionimin e zgjatur të produkteve të çelikut, duke arritur një minimum pas 20-40 ditësh, prandaj, fenomeni i përshkruar quhet plakje. Plakja mund të përshpejtohet artificialisht nëse hekuri ose çeliku i ngurtësuar i nënshtrohet deformimit të ftohtë plastik, gjë që rrit shkallën e dekompozimit të tretësirës së ngurtë dhe lirimin e nitrideve të hekurit. Si rezultat i plakjes, fortësia mund të ulet me katër deri në gjashtë herë, kështu që tendenca e plakjes është një disavantazh i çelikut. Typicalshtë tipike për çelikun e butë, jo të deoksiduar me alumin ose vanadium.

Efekti i azotit në vetitë mekanike të çelikut është përshkruar në Figurën 3.

Figura 3 - Efekti i azotit në vetitë mekanike të çelikut

Shtimi i elementeve që lidhin azotin në nitridet në temperatura të larta eliminon tendencën e plakjes së çelikut. Elemente të ngjashme janë si më poshtë:

- 1) alumini, i cili formon nitridet kryesisht gjatë ngurtësimit dhe në metal të ngurtë deri në temperaturën e transformimit të? -Fe në? -Fe;

- 2) vanadium dhe zirkoni, të cilët formojnë nitridet gjatë kristalizimit;

- 3) titan, i cili formon nitride në çelik të lëngshëm dhe gjatë kristalizimit.

Përdorimi më i madh u fitua nga alumini, i cili përdoret gjithashtu gjerësisht si një agjent deoksidues. Në përqendrimet e zakonshme të azotit dhe aluminit, nitridet formohen në metalin e ngurtë. Sidoqoftë, përfshirjet e këtyre nitrideve, që precipitojnë në një temperaturë më të lartë, janë dy deri në tre rende të madhësisë më të mëdha se përfshirjet e nitrideve të hekurit, prandaj ato nuk kanë një efekt të tillë në lëvizjen e dislokimeve dhe nuk shkaktojnë plakje.

Kështu, çeliku i deoksiduar i aluminit qetësues nuk është i prirur ndaj plakjes. Sidoqoftë, edhe në çelikun e deoksiduar me alumin, mund të vërehet një rënie e fortësisë. Kjo shprehet me një përmbajtje të lartë të azotit dhe aluminit (për shembull, 0.01% N dhe 0.2% A1), kur një thyerje ndërgranulare formohet në metal, duke kaluar përgjatë kufijve të grurit të austenitit parësor. Formimi i një thyerje të tillë është shkaktuar nga dobësimi i lidhjes midis kokrrave si rezultat i reshjeve të përfshirjeve të nitrideve të aluminit përgjatë kufijve të tyre, dhe kjo tregon një përkeqësim të vetive të metalit.

Për të përmbledhur të gjitha sa më sipër, një përmbajtje e tepërt e azotit në çelik çon në një rënie të forcës së rendimentit dhe forcës përfundimtare, për më tepër, është një shkak i rëndësishëm i plakjes së çeliqeve me karbon të ulët. Çeliku i prodhuar në furrat elektrike përmban 0.008-0.012% azot. Meqenëse azoti është një papastërti e vështirë për tu hequr, efekti i tij negativ mund të neutralizohet duke futur një element që formon nitride për të marrë nitride me forcë të lartë. Në këtë rast, para së gjithash, arrihet një rritje në vetitë duktile të çeliqeve. Sidoqoftë, për të minimizuar efektet e dëmshme të azotit, është e dëshirueshme të merret çelik me një përmbajtje të këtij elementi më pak se 0.004%.

Azoti zakonisht futet në çelik në formën e ferro lidhjeve të nitrideve (ferrokrom, ferromangan) që përmbajnë nga 1.5 në 7.0% azot.Asimilimi maksimal i azotit është rreth 0.3%. Përpjekjet për të marrë çelik me një përmbajtje më të lartë të azotit çuan në shkatërrimin e derdhjeve nga xhepat e gazit. Në studimet e autorëve, azoti u prezantua në formën e manganit nitrogjen. Përbërja kimike e nxehtësive eksperimentale dhe sasia e gazrave në metal janë dhënë në tabelë. 1

Shkalla e asimilimit të azotit nga metali me përmbajtjen e tij të ulët ishte rreth 70% e atij të futur. Me një rritje të sasisë së azotit të futur, shkalla e asimilimit të tij zvogëlohet në 55% (zona M3) dhe më poshtë.

Lidhja me azot jep një rritje të lehtë të fuqisë së prodhimit të çelikut dhe një rënie në vlerat e zgjatjes dhe tkurrjes relative (Tabela 2).

Natyra e mikrostrukturës së çelikut me një sasi të shtuar të azotit mbeti pothuajse e pandryshuar.

Forca e goditjes, e përcaktuar në mostrat standarde të notuara, në të gjitha temperaturat e provës është më e ulët se për mostrat me një sasi normale të azotit (Fig. 1).

Rezistenca ndaj konsumit të çelikut me një rritje të përmbajtjes së azotit rritet me rreth 10-15%. Humbja e metaleve gjatë ciklit të provës (70 mijë rrotullime me fërkim rrotullues me rrëshqitje 10%, P = 70 kg) është 1.04 g për mostrat e nxehtësisë P1; nxehet M1 - 0.81 g dhe nxehet.

Me futjen e elementeve të caktuar në çelik, për shembull, vanadium, krom, etj., Tretshmëria e azotit në hekur rritet në një masë më të madhe sesa me futjen e manganit.

Për shkak të kësaj, kur futet në çelik, përveç manganit azotik, kromit azotik që përmban 9.0% azot, ishte e mundur të mbaheshin 57 cm3 / 100 g azot në metal. Shkalla e "asimilimit" të azotit nga çeliku është 36%. Sipërfaqja e mostrave të derdhura nuk ishte e lëmuar, megjithëse i gjithë vëllimi i metalit nuk kishte akoma zgavra gazi.

Përbërja kimike e këtij grupi mostrash është dhënë në tabelë. 3

Prania e njëkohshme e kromit dhe azotit në çelikun e manganit ka një efekt të favorshëm në vetitë mekanike (Tabela 4) dhe mikrostrukturën. Madhësia e kokrrës austenite zvogëlohet në Nr 4-6.

Siç vijon nga tabela. 4, azoti dhe kromi në çelikun e manganit rrisin shumë fuqinë e rendimentit dhe forcën përfundimtare, pa zvogëluar duktilitetin e çelikut.

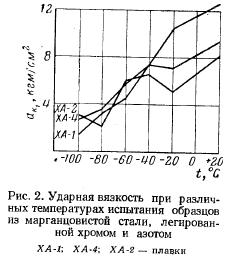

Qëndrueshmëria e ndikimit në të gjitha temperaturat e provës është në të njëjtin nivel si për mostrat e mbushura vetëm me azot (Fig. 2).

Rezistenca ndaj konsumit të çelikut me lidhjen e tij me nitrogjen dhe krom u rrit me rreth 15% në krahasim me çelikun e zakonshëm të manganit të testuar në të njëjtat kushte, domethënë, doli të ishte jo më e lartë se kur u lidh vetëm me azot.

Bazuar në rezultatet e studimeve laboratorike në njërën prej uzinave, u kryen dy shkrirje dhe bërthamat eksperimentale u hodhën nga çeliku i manganit me aditivë të azotit dhe kromit. Përbërja kimike e bërthamave është dhënë në tabelë. 5

Më parë, metali i shkrirjes Nr. 1 u deoksidua në furre në përmbajtjen e manganit dhe oksidit të hekurit 8.1 dhe 2.0%, respektivisht. Azoti në sasinë prej 0.043% u fut në çelik në formën e manganit azotik pasi precipitoi deoksidimin e metaleve në një lugë me alumin.

Përmbajtja e azotit në bërthamën e përfunduar, e përcaktuar nga shkrirja në vakum, ishte 0.033%. Rrjedhimisht, thithja e azotit ishte afërsisht 70%. Përmbajtja aktuale e azotit në çelik ishte ndoshta më e lartë, pasi analiza e kryer me metoda konvencionale jep gjithmonë rezultate disi të nënvlerësuara për shkak të paqëndrueshmërisë së manganit dhe aftësisë së tij për të hyrë në komponime kimike me gazra të emetuar nga mostra.

Metali i shkrirjes Nr. 2 në furrën para goditjes u lidh me ferrokrom përveç manganit. Pas deoksidimit në një lugë me alumin, çeliku iu shtua mangan azotik që përmbante 6.0% azot. Nga çdo shkrirje eksperimentale, u hodhën katër bërthama të tipit P50 1/11 dhe u mblodhën pjesë tërthore, të cilat u vunë në punë në hekurudha të ndryshme.

Në Hekurudhën Siberiane Perëndimore, bërthamat u monitoruan në mënyrë sistematike, dhe matjet e kontrollit merren çdo vit nga Instituti Qendror i Kërkimit. Atje, në të njëjtën kohë, u krye vëzhgimi mbi kryqëzimin e kontrollit me një bërthamë të bërë nga çeliku me mangan të lartë të prodhimit masiv, kushtet e funksionimit të të cilit ishin të ngjashme me ato të kryqëzimeve eksperimentale.

Vëzhgime të shumta operacionale kanë treguar se thelbi i çelikut me mangan të lartë është konsumuar më intensivisht në një seksion me gjerësi 20 mm.

Studimet kanë treguar se natyra e veshjes së kryqeve eksperimentale nuk ndryshoi në krahasim me kryqet e prodhimit standard (veshja më intensive u vërejt gjithashtu në periudhën e parë të funksionimit), por shkalla e veshjes doli të ishte më e ulët dhe jeta e shërbimit të bërthamave u rrit.

Pjesa e kontrollit e prodhimit në masë doli jashtë shërbimit pasi kaloi 152.9 milion m të ngarkesës lëvizëse përgjatë saj. Kjo rezistencë ndaj konsumit është pak mbi mesataren. Dy pjesë kryq eksperimentale u hoqën nga pista pasi kaluan 134.2 dhe 216.8 milion ton ngarkesë përgjatë tyre. E para u hoq jo për konsum, por për një çarje në parmakun. Dy pjesët e tjera të kryqëzuara, njëra prej të cilave ka kaluar më shumë se 200 milion ton ngarkesë, janë në punë dhe po monitorohen.

Rezultatet e punës treguan se bërthamat eksperimentale të bëra prej çeliku austenitik të manganit që përmbajnë një sasi të shtuar të azotit mund të kalojnë një sasi më të madhe të ngarkesës lëvizëse deri në konsumimin maksimal të lejuar në krahasim me bërthamat e bëra prej çeliku G13L me përbërje standarde.

25.11.2019

Herët a vonë, çdo person modern duhet të vendosë se ku të vendosë një tavolinë kompjuteri. Ne vlerësojmë hapësirën e lirë në apartament dhe shkojmë përpara - zgjidhni një model, ...

25.11.2019

Pyetja se ku të vendosni qilimat në apartament nuk është më pak e rëndësishme sesa aftësia për të zgjedhur qilimin e duhur. Ky artikull do t'ju tregojë se si ta bëni këtë ...

25.11.2019

Në çdo industri ku prodhohen produkte të lëngëta ose viskoze: farmaceutikë, kozmetikë, ushqim dhe sektorë kimikë - kudo ...

25.11.2019

Sot, ngrohja e pasqyrave është një opsion i ri që ju lejon të mbani një sipërfaqe të pastër pasqyre nga avulli i nxehtë pas marrjes së procedurave të ujit. Falë ...

25.11.2019

Një barkod është një simbol grafik që përshkruan alternimin e shiritave bardh e zi ose forma të tjera gjeometrike. Zbatohet si pjesë e shënimit ...

25.11.2019

Shumë pronarë të pasurive të banimit periferike, të cilët duan të krijojnë atmosferën më të rehatshme në shtëpinë e tyre, po mendojnë se si të zgjedhin saktë një futje të fireplace për një fireplace, ...

25.11.2019

Si në ndërtimin amator ashtu edhe në atë profesional, tubat në formë janë në kërkesë të madhe. Me ndihmën e tyre, ata janë në gjendje të përballojnë ngarkesa të rënda ...

24.11.2019

Këpucë sigurie - një pjesë e pajisjeve të një punëtori të krijuar për të mbrojtur këmbët nga të ftohtit, temperaturat e larta, kimikatet, dëmtimet mekanike, energjia elektrike, etj.

UDC 669.14.018.8

O.A. Tonysheva1, N.M. Voznesenskaya1

ÇELIKA T AD PVRPARUAR NGA KORSIONI ME FORC HIGH T HIGH LART HIGH T ALL LIDHURA ME NITROGJEN (ANALIZIS KRAHASUESE) *

Konsiderohen çeliqet premtues me rezistencë të lartë ndaj korrozionit të lidhura me azot, përfshirë ato me përmbajtje të shtuar të azotit, të zhvilluara vitet e fundit në FSUE "VIAM", si dhe së bashku me IMET RAS të emëruar pas A.A. Baikov. Janë përshkruar vetitë mekanike, korrozive dhe teknologjike të këtyre çeliqeve dhe nyjeve të tyre të salduara, si dhe metodat e prodhimit të tyre. Janë zbuluar parimet e lidhjeve të çeliqeve që përmbajnë azot rezistent ndaj korrozionit; tregohet mundësia e rritjes së kompleksit të tyre të vetive mekanike duke përdorur trajtim termomekanik me temperaturë të lartë (HTMT).

Fjalët kyçe: çeliqet rezistente ndaj korrozionit, azoti, vetitë.

Artikulli merr në konsideratë çeliqet rezistente ndaj korrozionit me forcë të lartë, të lidhura me azot, duke përfshirë përmbajtjen e shtuar të çeliqeve të azotit, të cilat janë zhvilluar në FSUE "АН-instituti kërkimor shkencor rus i materialeve të aviacionit" dhe gjithashtu në lidhje me institutin e Metalurgjisë dhe shkencës së materialeve kohët e fundit. vjet. Itshtë përshkruar vetitë mekanike dhe korrozioni të këtyre çeliqeve dhe saldimet e tyre dhe gjithashtu metodat e prodhimit të tyre. Shtë zbuluar parimet lidhëse të çeliqeve të azotit rezistent ndaj korrozionit dhe është treguar mundësia e rritjes së vetive të tyre me anë të përpunimit termo-mekanik të temperaturës së lartë.

Fjalët kyçe: çeliqet rezistente ndaj korrozionit, azoti, vetitë.

"" Ndërmarrja Unitare Shtetërore Federale "Instituti Kërkimor Gjith-Rus i Materialeve të Aviacionit" Qendra Kërkimore Shtetërore e Federatës Ruse

Email: [email -i i mbrojtur]

* Puna u ndoq nga A.B. Shalkevich.

Prezantimi

Korniza ajrore e avionëve modernë është një strukturë komplekse, për prodhimin e elementeve mbajtës, kërkohen çelikë të teknologjisë së lartë, të salduara mirë me forcë dhe besueshmëri të lartë.

Çeliqet rezistente ndaj korrozionit me forcë të lartë përdoren për prodhimin e disa pjesëve të kornizës ajrore të avionëve për qëllime të ndryshme si materiale më të kënaqshme me parametrat e kërkuar. Çeliqet VNS-5 me sv MP 1500 MPa, VNS-2 dhe EP817 me sv> 1225 MPa përdoren gjerësisht si çelikë rezistent ndaj korrozionit me forcë të lartë për pjesët e fuqisë së kornizës së ajrit dhe pajisjeve të uljes.

Sidoqoftë, arritja e një niveli të ri të zhvillimit të aviacionit është e mundur vetëm nëse kjo industri pajiset me materiale të reja. Kërkesat e bëra nga projektuesit për të zvogëluar peshën, dimensionet e pjesëve dhe montimeve çojnë në kërkimin e mënyrave për të rritur forcën e çeliqeve gërryes duke siguruar karakteristika të larta besueshmërie gjatë funksionimit.

Për të rritur jetën e shërbimit të produkteve gjatë operimit, si dhe për të gjetur mënyra për të zvogëluar koston e prodhimit të tyre, detyra është të krijoni çelikë me një nivel pronash që tejkalon nivelin e pronave të çeliqeve të njohur serikisht të përdorur.

Çeliqet krom-nikel rezistent ndaj korrozionit të martensitit dhe trans-

notat e zakonshme, të lidhura së bashku me karbon dhe azot dhe që kanë një kombinim më të mirë të vetive mekanike dhe gërryese në krahasim me çeliqet e ngjashëm që përmbajnë karbon. Azoti, si çdo element ndërhyrës, rrit vetitë e forcës së materialeve; megjithatë, çeliqet që përmbajnë azot kanë veti plastike mjaft të larta që janë të papranueshme për materialet me forcë të lartë.

Aktualisht, po kryhen kërkime mbi çeliqet e krom-nikelit që përmbajnë azot rezistent ndaj korrozionit të klasës austenitike. Krahasuar me çeliqet pa azot, çeliqet që përmbajnë azot kanë forcë të shtuar (me 2535%) duke ruajtur vlera të larta të duktilitetit (5> 50%, y> 70%).

Fusha e aplikimit të çeliqeve austenitikë që përmbajnë azot është mjaft e gjerë - është inxhinieria e transportit, ndërtimi i anijeve, mjekësia dhe industria kimike.

Efekti pozitiv i azotit si një element lidhës është se ai çon në një rënie të energjisë së grumbullimit të defekteve, duke zgjeruar zonën e ekzistencës së austenitit, duke ngushtuar zonën e ekzistencës së delta-ferrite, e cila gërryen çelikun dhe gjithashtu bën të mundur zvogëlimin e sasisë së elementeve që stabilizojnë austenitin (karbon dhe nikel). Përveç kësaj, azoti është elementi më i lirë i përdorur për lidhjen e çeliqeve.

Tabela 1

Vetitë mekanike krahasuese të çeliqeve kalimtare rezistente ndaj korrozionit (vlerat mesatare)

VNS-65 (0.18-0.20) / (0.07-0.09) VNS-5 (0.11-0.16) / (0.05-0.10) AM-355 (SHBA)

av, MPa 1700 1550 1550

a0.2, MPa 1300 1200 1250

85, % 15-20 18 12

KSU, J / cm2 (gn = 0.25 mm) 65 90 23

Kb, MPa 145 175 86

MCU (N = 2 105 cikël): atax, MPa, në K 1.035 1.7 2.2 970 765 600 450 -

Korrozioni nën stres në a = 980 MPa (KST -35): koha për thyerje tp, vit> 1> 1 -

tabela 2

Karakteristikat mekanike të çeliqeve rezistente ndaj korrozionit me forcë të lartë të klasës martensitike VNS-73 dhe EP817

Karakteristikat Vlerat e pronës për çelikun (përmbajtja e karbonit / nitrogjenit,%)

VNS-73 (0.08-0.12) / (0.05-0.10) EP817 (0.05-0.08) / (-)

ab, MPa> 1375> 1225

a0.2, MPa 1200 930

KST, J / cm2 65 70

K1s, MPa 145 175

MCU: atax, MPa (në ciklin N = 2 105; K = 2.2) 608 490

MPa h.w. 1250 1078

MCU: N *, cikli (në atax = 735 MPa)> 200 103 (50-80) 103

Korrozioni nën stres * në a = 980 MPa (KST-35): Tres.w, muaj> 6 (pa shkatërrim)> 6 (pa shkatërrim)

* Lidhjet e salduara të bëra me saldim me ArDES me shtues 08Kh14N7KVM-VI ("KVM"), pa trajtim të mëvonshëm të nxehtësisë forcues.

Në VIAM, puna është kryer për të krijuar një numër çeliqesh me forcë të lartë që përmbajnë azot si një element lidhës.

Çeliku i ngjitur me rezistencë ndaj korrozionit rezistent ndaj azotit VNS-65 (18Kh13N4K4S2AMZ) i përket çeliqeve të klasës së tranzicionit, ka një forcë prej 1700 MPa dhe në të njëjtën kohë-rezistencë e lartë ndaj plasaritjeve (K1c = 145 MPa -Um) dhe rezistencë ndaj lodhjes (atax = 600 MPa, në ^ 2-105 cikle; K = 2.2). Këto karakteristika u morën falë lidhjes me karbon dhe azot në një përqindje totale të caktuar, si dhe silikonit dhe kobaltit. Përbërja kimike e çelikut VNS-65 u zgjodh në mënyrë që pas trajtimit të forcimit të nxehtësisë, struktura të përbëhej nga 80-85% martensit, 20-15% austenit të mbetur dhe pa ferrit delta. Kompleksi i lartë i vetive mekanike lejon përdorimin e çelikut VNS-65 për prodhimin e pjesëve kritike të ngarkesës së rëndë të kornizës së ajrit dhe mjeteve të uljes.

Aktualisht, çeliku VNS-65 përdoret në prodhimin e pjesëve të energjisë në produktin e gjeneratës së pestë T-50 të zhvilluar nga Zyra e Dizajnit Sukhoi. Çeliku VNS-65 nuk ka analoge si në Rusi ashtu edhe jashtë saj (Tabela 1).

Trajtimi i nxehtësisë i nyjeve të çelikut të salduara promovon nivelimin e strukturës, e cila karakterizohet nga madhësia e pabarabartë e grurit pas saldimit.

Në një numër rastesh, trajtimi i nxehtësisë i strukturave komplekse të salduara me fletë të hollë me madhësi të madhe me një ndryshim të madh në seksion kryq është shumë problematik. Për të zgjidhur këtë problem, u krijua një çelik rezistent ndaj korrozionit me forcë të lartë VNS-73 (10Kh13N4K4M3S2A), i cili nuk kërkon trajtim të detyrueshëm të nxehtësisë pas saldimit.

Përbërja kimike e çelikut VNS-73 u zhvillua në bazë të përbërjes kimike të çelikut të përdorur gjerësisht EP817 (06X14N6D2MBT) për një qëllim të ngjashëm. Aliazhimi shtesë i këtij çeliku me azot, silikon dhe kobalt bëri të mundur marrjen e një materiali me karakteristika më të larta të qëndrueshmërisë dhe besueshmërisë (shkalla e rritjes së plasaritjes së lodhjes dhe rezistenca ndaj lodhjes me cikël të ulët) si të pjesëve të salduara ashtu edhe të atyre të pa salduara (Tabela 2). Çeliku VNS -73 është menduar për prodhimin e pjesëve të fuqisë së avionëve, që veprojnë për një kohë të gjatë në temperatura nga -70 në + 200 ° C në të gjitha kushtet klimatike. Çeliku VNS-73 është ngjitur mirë me saldim me hark argoni (ArDES) me dhe pa aditivë; pas saldimit nuk kërkon trajtim të detyrueshëm të nxehtësisë.

Në çeliqet e lartpërmendur të klasave martensitike dhe austenite-martensitike, përmbajtja e azotit që mund të shpërndahet në një zgjidhje të ngurtë nuk kalon 0.10%. Një rritje në numrin e saj

Përtej kësaj figure, ishte e mundur të zhvilloheshin çeliqet me një sistem të ri lidhës Cr-Ni-N pa elementë të shtrenjtë dhe të rrallë-kobalt dhe molibden. Për sa i përket vetive fizike dhe mekanike, çeliqet e tillë nuk janë inferiorë ndaj çeliqeve të sistemit tradicional të lidhjeve.

Një nga çeliqet me një përmbajtje të lartë nitrogjeni (0.12-0.13%) është një çelik i fortë i qëndrueshëm ndaj korrozionit, i aliazhuar ekonomikisht VNS-74 (05Kh16N5AB) i klasës martensitike, i zhvilluar në FSUE VIAM në bashkëpunim me I.M. A.A. Baikov për prodhimin e lidhësve.

Në industrinë inxhinierike, për prodhimin e lidhësve (bulona, arra, etj.), Duke përfshirë forma komplekse dhe madhësi të vogla, përdoret metoda e titullit të ftohtë, e cila bën të mundur prodhimin e produkteve që praktikisht nuk kërkojnë përpunim mekanik të mëvonshëm. Kjo metodë siguron pjesë me cilësi, besueshmëri dhe forcë duke ruajtur vendosjen e saktë të fibrave në pjesë. Përveç kësaj, mungesa e ngrohjes për shqetësim ju lejon të merrni dimensione më të sakta të pjesëve dhe me një sipërfaqe më të pastër.

Procesi i drejtimit të ftohtë varet nga shumë faktorë, kryesorët e të cilëve janë plasticiteti i materialit që deformohet, përbërja kimike, vetitë mekanike, madhësia e kokrrës.

Aktualisht, metoda e kreut të ftohtë mund të përdoret për të marrë fiksues nga çeliku rezistent ndaj korrozionit me forcë të lartë SN-2A (07X16N6) me sv = 1177 MPa dhe tav = 686 MPa. Çeliku VNS-74, i zhvilluar për prodhimin e lidhëseve të kreut të marra nga deformimi i ftohtë, ka karakteristika më të larta të forcës (Tabela 3) dhe është më i avancuar teknologjikisht.

Hetimi i vetive mekanike të lidhësve të prodhuar në OJSC "Normal" nga çeliku VNS-74 tregoi se, me forcë të lartë, pjesët kanë duktilitet të lartë dhe nuk janë të ndjeshëm ndaj një shtrirje të gabuar prej 6 gradë. Çeliku VNS -74 rekomandohet për operim në temperatura nga -70 në + 200 ° С në të gjitha kushtet klimatike.

Steelshtë zhvilluar çeliku i aliazhuar ekonomikisht rezistent ndaj korrozionit VNS-72 (15Kh14N4GAM), që përmban deri në 0.14-0.15% azot, i cili, përveç parametrave të forcës së lartë (sv = 1750 MPa), dallohet nga plasticiteti i lartë, besueshmëria dhe rezistenca ndaj plasaritjeve Me Çeliku i përket klasës austenite-martensitike (kalimtare), është ngurtësuar për shkak të përmbajtjes totale të azotit dhe karbonit ~ 0.30%.

Përkundër përmbajtjes së lartë të azotit, çeliku VNS-72 është ngjitur mirë me saldim me hark argoni me një shtesë, ka vlera të fortësisë së ndikimit të kënaqshëm si në dhomë ashtu edhe në temperatura negative në gjendjen "saldim + trajtim termik":

Tabela 3

Karakteristikat mekanike të çelikut të aliazhuar ekonomikisht VNS-74 dhe çelikut СН-2А

Karakteristikat Vlerat e pronës për çelikun (përmbajtja e karbonit / nitrogjenit,%)

VNS-74 (0.03-0.07) / (0.12-0.14) CH-2A (0.07) / (-)

ov, MPa 1400 1177

a0d, MPa 1200 880

Tav, MPa 950 686

a_1, MPa (cycle = 107 cikël) 730 540

në pushim 53900 36554

në prerjen 46305 33722

Tabela 4

Karakteristikat mekanike të çeliqeve VNS-72, VNS-5 dhe VNS-43

Karakteristikat Vlerat e pronës për çelikun (përmbajtja e karbonit / nitrogjenit,%)

VNS-72 (0.14-0.16) / (0.14-0.16) VNS-5 (0.11-0.16) / (0.05-0.10) VNS-43 (0, 16-0.21) / (0.04-0.09)

ov, MPa 1750 1470 1570

Оо, 2, MPa 1350 1200 1225

KСV, J / cm2 (gn = 0.25 mm) 80 90 70

SRTU: d // dN, mm / kcycle (në DC = 31 MPa L) 0.22 0.30 0.25

Ki, MPa L 145 175 130

MCC: atax, MPa (në ciklin Ab2-105; K = 2.2) 700 400 500

Ov.sv, MPa (trajtim termik ELS +) 1600 1400 1600

Tabela 5

Vetitë mekanike krahasuese të çelikut që përmban azot VNS-53PD dhe çeliqet 12Kh18N10T dhe VNS-2 (për tubat)

Karakteristikat Vlerat e pronës për çelikun (përmbajtja e karbonit / nitrogjenit,%)

VNS53-PD (<0,08/0,5) 12Х18Н10Т ВНС-2

ov, MPa 980 600 880

o0.2, MPa 780 280 686

o.1, MPa 400 220 320

Shtues 08H14N7KVM -VI -

KSUSH ° "= 76.5 J / cm2, KSUSCHV = 74 J / cm2

KCVL + I20IЯ me shkrirje = 95 J / cm2;

Shtues VNS -72 -

KSUSCHV "= 60 J / cm2, KSUSH ° = 50 J / cm2

vijë e sheshtë

Çeliku VNS-72 është menduar për prodhimin e pjesëve të fuqisë së kornizës së ajrit, shasisë, fiksuesve në vend të çeliqeve të prodhimit serik VNS-5 dhe VNS-43. Karakteristikat mekanike të çelikut VNS-72, dhe

gjithashtu çeliqet serikë VNS-5 dhe VNS-43 janë paraqitur në tabelë. 4

Çeliku VNS-72 është i deformuar mirë në gjendje të nxehtë me një normë reduktimi deri në 80% pa plasaritje, gjë që bën të mundur përdorimin e metodës së trajtimit termometrik me temperaturë të lartë (HTMT) për të përmirësuar vetitë e tij mekanike dhe gërryese për shkak të formimi i një nënstrukture të fragmentuar. Kur përdoret HTMO, çeliku me një deformim prej 5070% nuk është i ndjeshëm ndaj plasaritjes nga korrozioni i stresit në dhomën e mjegullës së kripës (KST -35) - në streset e aplikuara prej 980, 880 dhe 780 MPa, mostrat i rezistojnë testeve pa shkatërrim për> 1 vit. Nën-fragmentuar

struktura gjithashtu kontribuon në një rritje të rezistencës ndaj dështimit të lodhjes.

Çeliqet rezistente ndaj korrozionit me forcë të lartë, të ngurtësuar nga karboni dhe azoti, shkrihen, si rregull, në furrat me induksion të hapur ose hark, të ndjekur nga shkrirja elektroslag (ESR). Shkrirja e vakumit, si dhe shkrirja e mëpasshme e harkut të vakumit ose rrezeve të elektroneve, zvogëlojnë në mënyrë drastike përmbajtjen e azotit në çelik.

Në çeliqet e klasës martensitike ose austenite-martensitike, tretshmëria e azotit pa përdorimin e metodave speciale të shkrirjes është 10 0.10%. Sidoqoftë, kur çeliqet janë të lidhur me elementë që rrisin tretshmërinë e azotit (Cr, Mn, etj.), Gjatë shkrirjes në përbërjen optimale të fazës për të marrë vetitë e kërkuara mekanike, tretshmëria e azotit rritet - deri në 0.15% në çeliqet kalimtarë (Çeliku VNS-72) dhe deri në 0.13% në çeliqet e klasës martensitike (çeliku VNS-74) për të marrë shufra të dendura.

Struktura e çeliqeve austenitikë u lejon atyre të lidhen me një sasi të madhe të azotit për shkak të tretshmërisë së lartë të atomeve të tij në grilën γ-Fe. Përveç kësaj, prania e kromit> 12% në çeliqet rezistente ndaj korrozionit kontribuon në një rritje të tretshmërisë së azotit.

Presioni i lartë, papajtueshmëria e lëngut, luhatjet e presionit - e gjithë kjo vendos kërkesa të rritura për tubacionet. Në këtë drejtim, materiali për prodhimin e tubacioneve duhet të ketë forcë dhe ngurtësi, prodhueshmëri të lartë, në mënyrë që të jetë e mundur që lehtë të bëhen kthesat e nevojshme të pjesës, të përballojnë me besueshmëri efektet e dridhjeve (ngarkesa të alternuara). Nevoja për të zvogëluar masën e pjesëve dhe për të përmirësuar karakteristikat e forcës dhe besueshmërisë çoi në zhvillimin e një materiali të ri që ka një avantazh ndaj çeliqeve të një qëllimi të ngjashëm.

Në tubacionet e aviacionit, u përdor çeliku austenitik 12Kh18N10T me një forcë tërheqëse> 550 MPa, si dhe çeliku VNS-2 të klasës martensitike me një forcë tërheqëse> 880 MPa. Çeliku VNS-2 pas trajtimit të forcimit të nxehtësisë përbëhet nga martensiti, austeniti i mbetur dhe faza të precipituara gjatë plakjes. Për shkak të ngurtësisë së tyre të lartë, këto faza, si dhe përfshirjet jo metalike të pranishme në çelik, janë koncentrues të stresit, të cilët në tubat me mure të hollë mund të çojnë në dështimin e tyre të parakohshëm.

Çeliku austenitik rezistent ndaj korrozionit me forcë të lartë VNS-53 (08Kh21G11AN6) ka një përmbajtje të lartë azoti (deri në 0.5-0.6%) dhe ka një forcë> 980 MPa. Ky çelik u zhvillua si një material për tubacionet me mure të hollë të sistemeve hidraulike me presion të lartë që funksionojnë në të gjitha kushtet klimatike në kontakt me lëngjet hidraulike të aviacionit në temperatura nga -70 në + 300 ° C.

Çeliku VNS-53, përveç karakteristikave të forcës, tejkalon analogët e çelikut për sa i përket qëndrueshmërisë duke ruajtur plasticitetin dhe prodhueshmërinë e mirë (Tabela 5).

Specifikuar në tabelë. 5, kompleksi i vetive mekanike të çelikut VNS-53 arrihet për shkak të forcimit të matricës austenite duke u lidhur njëkohësisht me karbon dhe azot në një shumë të caktuar të këtyre elementeve. Nuk ka delta-ferrite në strukturën e çelikut, formimi i së cilës lehtësohet me një përmbajtje të lartë të kromit. Reduktimi i sasisë së ferritit delta është i mundur duke rritur përmbajtjen e nikelit. Në çelikun VNS-53, lirimi i delta-ferritit shtypet nga azoti si një element formues austeniti, i cili zëvendëson pjesërisht nikelin.

Përfundim

Ngurtësimi i çeliqeve me azot në një sasi deri në 0.10% arrihet falë karbonit, azotit dhe elementëve të tjerë si silikoni, kobalti dhe molibden (çeliqet VNS-73, VNS-65).

Shkrirja e çeliqeve me rezistencë të lartë ndaj korrozionit që përmbajnë azot kryhet në një furrë me induksion të hapur ose hark me ESR pasuese.

Çeliqet me një përmbajtje të lartë të azotit (> 0.10%) kërkojnë një metodë të veçantë të shkrirjes në furrat me presion të tepërt ose një llogaritje racionale të përbërjes kimike dhe fazore, e cila kontribuon në mbajtjen e azotit në një zgjidhje të ngurtë.

LITERATURA

1. Kablov E.N. Drejtimet strategjike të zhvillimit

materiale dhe teknologji për përpunimin e tyre për periudhën deri në vitin 2030 // Materialet dhe teknologjitë e aviacionit. 2012. Nr. S. S. 7-17.

2. Kablov E.N. Materialet moderne janë baza e inovacionit

modernizimi profesional i Rusisë // Metalet e Euroazisë. 2012. Nr. 3. S. 10-15.

3. Kablov E.N. VIAM. Drejtimi i ndikimit kryesor

ra // Shkenca dhe Jeta. 2012. Nr. 6. S. 14-19.

4. Tonysheva O.A., Voznesenskaya N.M., Eliseev E.A., Shalkevich A.B. Çeliku i ri me forcë të lartë, i lidhur me ekonomi i lidhur me nitrogjen, me besueshmëri të shtuar // Materialet dhe teknologjitë e aviacionit. 2012. Nr. S. S. 84-88.

5. Berezovskaya V.V., Kostina M.V., Blinov E.V., Bobro-

B.E. va, I.O. Bannykh Efekti i trajtimit të nxehtësisë në strukturën e çeliqeve rezistent ndaj korrozionit austenitik me azot të lartë 04Kh22AG17N8M2F dhe 07Kh20AG9N8MF // Metale. 2009. Nr. 2. S. 61-68.

6. Blinov E.V., Khadyev M.S. Studimi i strukturës dhe

vetitë mekanike të çeliqeve rezistent ndaj korrozionit me azot të lartë 04Kh22AG15N8M2F dhe 05Kh19AG10N7MBF // Metalet. 2009. Nr. 2. S. 93-99.

7. Berezovskaya V.V., Bannykh O.A., Kostina M.V., Bli-

nov E.V., Shestakov A.I., Savrai R.A. Ndikimi i trajtimit të nxehtësisë në strukturën dhe vetitë e çelikut austenitik rezistent ndaj korrozionit me azot të lartë 03X20AG11N7M2 // Metalisht. 2010. Nr. 2. S. 34-44.

8. Instaluesit Yu.I., Blinov V.M. Strukturore dhe

Transformimet fazore të çelikut me azot të lartë 05Kh20AG10N3MF nën veprim termik // Metalisht. 2012. Nr. 1. S. 72-79.

9. Blinov E.V., Terentyev V.F., Prosvirnin D.V., Bli-

V.M. nov, N.V. Bakunova Forca ciklike e çelikut austenitik austenitik rezistent ndaj korrozionit që përmban 05Kh22AG15N8MF në kushtet e tensionit të përsëritur. 2012. Nr. 1. S. 80-87.

10. Naumenko V.V., Shlyamnev A.P., Filippov G.A. Azoti në çeliqet inox austenitik të sistemeve të ndryshme të aliazhit // Metalurgji. 2011. Nr. 6. S. 46-53.

11. Korolev M.L. Azoti si një element lidhës i çelikut. M.: Metalurgjizdat. 1961.S. 4

12. Çeliku me rezistencë të lartë ndaj korrozionit të klasës austenitike-martensitike: Pat. 2164546 Rus. Federata; publik 03/27/2001.

13. Lukin V.I., Banas I.P., Kovalchuk V.G., Golev E.V. Saldim me hark argon i çelikut të ngurtësuar me kuti me forcë të lartë VNS-63 // Punimet e VIAM. 2013. Nr. 8. Art 01 (viam-works.ru).

14. Çeliku me rezistencë të lartë ndaj korrozionit të klasës së sitës me vatër të hapur dhe një produkt i bërë prej tij: US Pat. 2291912 Rus. Federata; publik 10.11.2005.

15. Çeliku rezistent ndaj korrozionit me forcë të lartë: Pat. 2318068 Rus. Federata; publik 21 nëntor 2005.

16. Mokrinsky V.I. Prodhimi i bulonave nga falsifikimi i formës së ftohtë. M.: Metalurgji. 1978.71 s.

17. Misozhnikov V.M., Grinberg M.Ya. Teknologjia e titullit të ftohtë. M.: Mashgiz. 1951 310 s.

18. Çeliku rezistent ndaj korrozionit me forcë të lartë dhe një produkt i bërë prej tij: Pat. 2214474 Rus. Federata; publik 20.10.2003.

19. Tonysheva O.A., Voznesenskaya N.M., Eliseev E.A., Shalkevich A.B. Hetimi i një çeliku të ri me forcë të lartë të lidhur me ekonomi të lidhur me nitrogjen me besueshmëri të shtuar. Vestnik MGTU im. N.E. Bauman. 2011. Nr SP2. S. 17-20.

20. Lukin V.I., Voznesenskaya N.M., Kovalchuk V.G., Golev E.V., Samorukov M.L. Saldimi i çelikut rezistent ndaj korrozionit me forcë të lartë VNS-72 // Prodhimi i saldimit. 2012. Nr. 10. S. 31-35.

21. Tonysheva O.A., Voznesenskaya N.M., Shalkevich A.B., Petrakov A.F. Hetimi i ndikimit të trajtimit termomekanik të temperaturës së lartë në strukturën, vetitë teknologjike, mekanike dhe korrozioni të çelikut të klasës kalimtare rezistente ndaj korrozionit me një përmbajtje të shtuar të azotit // Materialet dhe teknologjitë e aviacionit. 2012. Nr. 3. S. 31-36.

22. Panin V.E., Kablov E.N., Pleshanov V.S., Klimenov V.A., Ivanov Yu.F., Pochivalov Yu.I., Kibitkin V.V., Napryushkin A.A., Nekhoroshkov O.N., Lukin V.I., Sapozhnikov S.V. Ndikimi i trajtimit tejzanor të goditjes në strukturën dhe rezistencën ndaj lodhjes të nyjeve të salduara të çelikut me forcë të lartë VKS-12 // Fizicheskaya mezomekhanika. 2006. T. 9.Nr.2. S. 85-96.

23. Markova E.S., Yakusheva N.A., Pokrovskaya N.G., Shalkevich A.B. Karakteristikat teknologjike të prodhimit të çelikut maraging VKS-180 // Punimet e VIAM. 2013. Nr. 7. Art 01 (viam-works.ru).

24. Shcherbakov A.I., Mosolov A.N., Kalitsev V.A. Rivendosja e teknologjisë së marrjes së çelikut që përmban beryl VNS-32-VI // Punimet e VIAM. 2014. Nr. 5. Art 01 (viam-works.ru).

25. Razuvaev E.I., Kapitanenko D.V. Ndikimi i trajtimit termomekanik në strukturën dhe vetitë e çeliqeve austenitikë // Trudy VIAM. 2013. Nr. 5. Art 01 (viam-works.ru).

Në një përmbajtje edhe më të lartë, e cila mund të arrihet me shtimin e ferrokromit të pasur me azot, çeliku tenton të lëshojë gaz nitrogjeni gjatë ngurtësimit. Prandaj, në derdhjet plotësisht pa flluska, përmbajtja e azotit mund të rritet vetëm në 0.1 - 0.15%. Kjo shtesë e azotit në çelikun gjysmë ferritik të kromit shkakton një rënie, dhe në disa rrethana, një zhdukje të plotë të përbërësit strukturor ferritik. Edhe në çeliqet ferritikë që përmbajnë rreth 30% Cr, një transformim i pjesshëm α → γ mund të shkaktohet kur nxehet në një temperaturë të përshtatshme. Pasoja e këtij formimi të austenitit është një rënie në tendencën për rritjen e grurit në temperatura të larta, e cila është veçanërisht e rëndësishme në saldim. Në këtë mënyrë, dhe derdhjet në formë të çelikut ferritik të kromit mund të merren me një strukturë të imët.

Në çeliqet e kromit të ngurtësueshëm dhe të trajtuar me nxehtësi me 15 - 18% Cr, për shembull, në çelik rezistent ndaj ujit të detit me 18% Cr dhe 0.5 - 2% Ni, shtimi i 0.2% N 2 mund të zëvendësohet me 2% Ni të shtuar për përmirësime.

Ndikimi i azotit si një element lidhës i çeliqeve të kromit konsiston, përveç efektit në tretësirën e ngurtë, edhe në nxjerrjen e kromit nga pjesa më e madhe për shkak të formimit të nitrideve të kromit.

Azoti zgjeron rajonin γ dhe zvogëlon shkallën kritike të ftohjes; prandaj, mund të futet në çelik austenitik si zëvendësues i formuesve të tjerë të austenitit, për shembull, nikelit. Kështu, shtimi i azotit në çelik me 18% Cr dhe 8% Ni lejon që përmbajtja e Ni të reduktohet në rreth 4%, nëse në të njëjtën kohë përmbajtja e azotit rritet në 0.2 - 0.3%. Struktura e lidhjeve të tilla, siç tregohet në Figurën 12, përbëhet pothuajse tërësisht nga austeniti. E njëjta gjë vlen edhe për futjen e azotit në çelik kromi ose mangani dhe lidhjet përkatëse me krom, mangan dhe nikel.

Një tipar i shquar i të gjitha lidhjeve austenitike me një përmbajtje të lartë nitrogjeni është një rritje në forcën e rendimentit, siç mund të shihet nga Tabela 2. Rritja e fuqisë së rendimentit dhe fuqisë përfundimtare manifestohet jo vetëm në temperaturën e dhomës, por edhe në temperatura të ngritura. Izolimi i nitrideve në çeliqet dhe lidhjet rezistente ndaj nxehtësisë bazuar në nikel - krom, kobalt - krom - nikel, etj. Rezulton të jetë veçanërisht i vlefshëm për gamën e temperaturës prej 700 - 800 ° C, pasi në këtë rast rezistenca ndaj nxehtësisë e aliazh rritet pa brishtësi të konsiderueshme.

Kur përdorni lidhjet me një përmbajtje të lartë kromi për operim në temperatura të larta në atmosfera të pasura me azot ose në presion të lartë të azotit të pastër, azoti absorbohet nga shtresa sipërfaqësore. Marrja e tillë e azotit gjatë ekspozimeve të gjata mund të çojë në një përmbajtje aq të lartë të azotit në shtresën sipërfaqësore sa çeliku të bëhet i brishtë si rezultat i plasaritjes së vijës së flokëve (për shembull, çeliku me 18% Cr, 10% Ni dhe 2% Mo).

Afiniteti i lartë kimik i azotit për elementë të ndryshëm, për shembull, alumin, titan, zirkon dhe gjithashtu vanadium, bën të mundur përdorimin e grimcave të nitridit për të rafinuar strukturën.

Azoti përmirëson rezistencën ndaj korrozionit ndër-kokrrizor të çeliqeve të kromit-nikelit rezistent ndaj korrozionit dhe veçanërisht çeliqeve të kromit-manganit dhe ferritik.

tabela 2... Përbërja dhe vetitë mekanike të çeliqeve austenitikë të kromit-nikelit dhe kromit-manganit me shtimin e azotit.

Duke përmbledhur të dhënat për përdorimin e azotit si një element lidhës, veçanërisht në çeliqet inox dhe rezistent ndaj nxehtësisë (rezistente ndaj shkallës), mund të themi sa vijon: në çelikun e kromit të ngurtësuar dhe të përmirësuar me rreth 15-18% Cr, azoti rritet aftësia për të përmirësuar dhe në këtë drejtim mund të zëvendësojë aditivët konvencionalë të nikelit në masën 0.5 - 2%. Në çeliqet gjysmë-ferritikë dhe ferritikë që përmbajnë më shumë se 18% Cr, azoti çon në formimin e austenitit dhe në një rritje të sasisë së përbërësit strukturor të transformueshëm, dhe për këtë arsye tendenca e çelikut për kokërr të trashë zvogëlohet. Në lidhjet austenitike të krom-nikelit dhe krom-manganit, azoti rrit qëndrueshmërinë e austenitit dhe mund të zëvendësojë pjesërisht nikelin; në të njëjtën kohë, pika e rendimentit dhe forca përfundimtare rriten, si dhe vetitë mekanike gjatë ngrohjes. Azoti, së bashku me elementë të tjerë lidhës, mund të bluajnë grurin në lidhjet e derdhura. Veçanërisht e dukshme bëhet rafinimi i grurit nën ndikimin e azotit në çeliqet që janë të ndjeshëm ndaj mbinxehjes.

Zhvillimi i degëve të reja të teknologjisë, si dhe intensifikimi i proceseve ekzistuese të teknologjisë fizike dhe kimike për prodhimin e materialeve dhe produkteve, kërkojnë një rritje të mprehtë të cilësisë së metalit, nivelin e performancës dhe besueshmërinë e produkteve.

Duke pasur parasysh mungesën në rritje të elementeve më të rëndësishëm të lidhjes (nikel, krom, kobalt, tungsten, molibden, etj.) "Prodhuesit kryesorë të çelikut besojnë se drejtimi kryesor i përmirësimit të vetive mekanike dhe fizike të çelikut dhe zvogëlimit të peshës së strukturave do të jetë kalimi në çeliqet ose çeliqet me karbon ultra të pastër dhe me aliazh të ulët.lidhura me elementë jo të mangët me përdorim më efikas të mundësive të kontrollit të strukturës dhe vetive të çeliqeve me anë të mikroditiveve dhe përpunimit termik dhe deformues.

Azoti është një nga elementët premtues për lidhjen dhe mikrolidhjen e çelikut.... Ky është një material i përballueshëm dhe plotësisht jo i rrallë. Azoti, me disponueshmërinë e tij të përhapur dhe koston e ulët, është një element i fortë formues austeniti dhe përdoret në mënyrë efektive në prodhimin e çeliqeve të aliazhuar ekonomikisht për qëllime të ndryshme.

Çeliqet e ngurtësuar me nitride të ulëta zakonisht përmbajnë nga 0.010 në 0.040% azot, ndërsa metali me aliazh të lartë mund të përmbajë më shumë se 1% azot.

Për doping me azot, mund të përdoret çdo material që përmban azot në sasi të mjaftueshme dhe i aftë të tretet në metalin e lëngshëm. Duke pasur parasysh koston e ulët dhe thjeshtësinë e tyre, metodat e lidhjes së azotit të bazuara në fryrjen e shkrirjes me gaz nitrogjeni janë të njohura.

Prandaj, lidhja e çelikut me azot për të marrë austenit të qëndrueshëm dhe forcimi i tij tani po bëhet më i përhapur. Sidoqoftë, lidhja e çelikut me azot paraqet disa vështirësi, pasi që për të vlerësuar sjelljen e azotit në faza të ndryshme të procesit të prodhimit të çelikut, është e nevojshme të kemi të dhëna të besueshme mbi tretshmërinë, shkallën e tretjes dhe kushtet për ndërveprimin e azotit me të tjerët përbërësit e shkrirjes.

Rëndësia e problemeve qëndron në përcaktimin e mundësisë së parashikimit të tretshmërisë së azotit në shkrirjet e metaleve, në varësi të përbërjes së tyre kimike, temperaturës, presionit të pjesshëm të azotit në fazën e gazit, si dhe nevojës për të njohur karakteristikat kinetike të procesit. , në funksion të kushteve të procesit të shkrirjes dhe trajtimit të çelikut jashtë furrës.

Një metodë premtuese është lidhja e çelikut me azot të gaztë gjatë trajtimit të tij jashtë furrës në një lugë. Metoda është e thjeshtë dhe ekonomike dhe ju lejon të parashikoni me saktësi përmbajtjen e azotit në metal.

Por hidrodinamika e fazës së lëngshme ka një ndikim të madh në asimilimin e azotit nga çeliku. Në këtë drejtim, kërkohen kërkime në kushtet laboratorike dhe industriale për të përcaktuar kushtet dhe parametrat e nevojshëm të shpërthimit.

Azoti në formën e papastërtive në çeliqet shkakton shfaqjen e ndryshimeve jo të parëndësishme dhe madje të jashtëzakonshme në vetitë e tyre.

Në veçanti, kjo deklaratë i referohet një kombinimi të pazakontë të forcës së rendimentit dhe qëndrueshmërisë së thyerjes. Vetitë mekanike të çeliqeve të azotit u hetuan së pari, ndoshta nga Andrew | 1 |, i cili mori mostra Fe-N dhe zbuloi një rritje të fuqisë së prodhimit të shkaktuar nga futja e azotit dhe efekti i austenizimit të azotit. Freshser dhe Kubish | 2 | ishin të parët që zbuluan se me rritjen e përmbajtjes së azotit, një rritje në forcën e prodhimit të çeliqeve austenitikë shoqërohet me rënien e pritshme të forcës.

Në fakt, ky fakt nënkuptonte që çeliqet e azotit përfaqësojnë një klasë të re premtuese të materialeve strukturore.. Kohët e fundit, disa studime kanë treguar gjithashtu se azoti në çelikë mund të përmirësojë jetën e lodhjes, forcën në temperatura të ulëta dhe të larta, forcimin e punës dhe rezistencën ndaj konsumit.

Aktualisht, industria përdor çelikë krom-nikel me forcë të lartë të klasës së tranzicionit (09Х15Н8Ю, 07ХХ16Н6, 10Х15Н4АМЗ, 08Х15Н5Д2Т, etj.). Disavantazhi i tyre është se ato përmbajnë nikel të rrallë.

Çeliqet e reja të forta të larta pa nikel të kësaj klase janë zhvilluar: 10Х14АГ6, 10Х14АГ6Ф, 10Х14АГ6МФ, 10Х14АГ6Д2'М, etj. (Certifikata e shpikësit të BRSS Nr. 771180,789626, 996505). Ato hapin një drejtim premtues në krijimin e çeliqeve kalimtarë. Nuk ka informacion mbi përdorimin e këtyre çeliqeve në praktikat e huaja dhe vendase.

Mikrostruktura e çeliqeve të zhvilluar është martensit me karbon të ulët dhe austenit metastabël, i cili shndërrohet në martensit pas ngarkimit. Në varësi të kushteve specifike të funksionimit, për shkak të lidhjes dhe përpunimit, sasia dhe shkalla e qëndrueshmërisë së austenitit ndryshon dhe, në përputhje me rrethanat, niveli i vetive mekanike dhe të shërbimit rregullohet. Pas trajtimit të nxehtësisë, duke përfshirë shuarjen (normalizimin) nga 1000 "C dhe kalitjen në 200 ° C, çeliqet e rinj kanë një kombinim të mirë të vetive mekanike. Një nivel më i lartë i forcës duke ruajtur qëndrueshmërinë e mirë ndaj fortësisë së ndikimit arrihet pas ngurtësimit hap pas hapi me ekspozim në rangun 100-400 "C (Tabela 4). Testet krahasuese për rezistencën ndaj ngarkesës shok-ciklike, duke simuluar kushtet e funksionimit të pllakave të valvulave të unazës së kompresorit, treguan se çeliku 10Kh14AG6MF ka një nivel 1.5-2 herë më të lartë të kësaj karakteristike sesa çeliku i mirënjohur i kromit-nikelit 09Kh15N8Yu.

Testet pilot të pllakave të valvulave unazore të kompresorëve me presion të lartë-320/320, që veprojnë në ngjeshjen e një përzierje nitrogjen-hidrogjen gjatë prodhimit të amoniakut në Slantsekhim, treguan se qëndrueshmëria e pllakave të bëra prej çeliku të ri 10X14AG6MF është 1.1-1.2 herë më e lartë se nga çeliku 10Kh15N4AMZ (VNS-5), dhe 1.8 herë më i lartë se ai i 40Kh13.

Në një numër rastesh, çeliqet kalimtarë pa nikel mund të zëvendësojnë me sukses çeliqet më të shtrenjtë që përmbajnë nikel 111].

Shënim: klasa kalimtare e metaleve përfshin lidhjet që formojnë të dyja fazat austenitike dhe martensitike.

Në industri, çeliqet austenitikë më të përdorur janë çeliku 12X18H9T. Fatkeqësisht, përdoret jo vetëm në rastet kur dështimi i pjesëve është për shkak të korrozionit, por edhe kur shkaku i shkatërrimit është kavitacioni dhe konsumimi.