El tipo de inversor de soldadura resant SAI 190, como todos los demás, tiene ventajas significativas sobre una máquina de soldar ordinaria. Gracias a la movilidad y la pequeña masa del resant, las unidades de soldadura ordinarias han sido expulsadas del mercado. Hay casos de avería de los inversores, y para ello es necesario conocer el principio de funcionamiento, diagrama estructural y averías del resant sai 190.

Las modificaciones antiguas del transformador de la máquina de soldar tienen un precio muy bajo, alta mantenibilidad, pero tienen inconvenientes importantes: dimensiones, peso significativo y dependencia de la tensión de red. La corriente de salida del medidor electrónico está limitada por el consumo de electricidad hasta 4,5 kW. Para la soldadura, cuando se usan metales gruesos, el consumo de corriente aumenta, y este proceso coloca una carga significativa en las líneas eléctricas antiguas, en las que también se encuentran torceduras (después de todo, en los países de la antigua CEI, rara vez es necesario reemplazarlas por otras nuevas) .

Fueron reemplazados por máquinas de soldadura de tipo inversor, cuyo funcionamiento es significativamente diferente.

Características de funcionamiento

El ámbito de aplicación es diverso, desde hogares hasta empresas. La tarea principal es asegurar una combustión estable y mantener el arco de soldadura durante la soldadura, gracias al uso de corriente de alta frecuencia. El funcionamiento de un inversor de soldadura se basa en los principios:

- Conversión de voltaje de entrada de 220 V CA a CC (CC se convierte en corriente alterna no sinusoidal de alta frecuencia).

- Posterior rectificación de corriente de alta frecuencia (se mantiene la frecuencia).

Gracias a estos principios, hay una reducción significativa en la masa y dimensiones del inversor, lo que permite integrar adicionalmente la refrigeración.

Principio de funcionamiento y características principales.

Para solucionar problemas de las máquinas de soldadura con inversor, debe familiarizarse con su diagrama estructural. Consta de los siguientes elementos:

Gracias a este dispositivo, hay una reducción de peso y dimensiones. El uso de un transformador de pulsos permite obtener corrientes potentes en el devanado secundario. Por lo tanto, el inversor de soldadura es una fuente de alimentación conmutada ordinaria, como en una computadora, pero con una potencia bastante grande. Al aumentar la frecuencia, hay una disminución en la masa y dimensiones del transformador (relación inversamente proporcional). Para obtener una alta frecuencia, se utilizan potentes transistores clave.

La conmutación se produce con una frecuencia de 30 a 100 kHz (según el modelo SAIPA). Los transistores solo operan con un voltaje constante (U), convirtiéndolo en corriente de alta frecuencia. Resulta una corriente continua del rectificador (rectificando la tensión de red 50 Hz). Además, se incluye un filtro de condensador en el rectificador. Cuando la corriente pasa a través del puente de diodos, las amplitudes negativas de la U alterna se cortan (el diodo pasa la corriente en una sola dirección). Las amplitudes positivas no son constantes y se obtiene una U constante con ondulaciones notables, que deben suavizarse con un condensador grande.

Como resultado de las transformaciones en la salida del filtro, DC U aparece por encima de 220 V. El puente de diodos y el filtro forman la unidad de alimentación del inversor. Los transistores están conectados a un transformador reductor de pulsos de alta frecuencia, cuyas frecuencias de funcionamiento son de 30 a 100 kHz (30.000 a 100.000 Hz), que son 600 o 2000 veces más altas que la frecuencia de la red. Como resultado, hay una notable reducción de peso y dimensiones.

Los modelos más comunes son el resanta SAI 220 (220a, 220k), así como el modelo 190 (190a). Los inversores de soldadura tienen características similares, que se diferencian en la corriente de soldadura:

Esquema y reparación

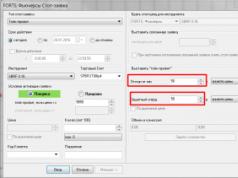

Si no desea entregar el soldador para su reparación y desea resolverlo por su cuenta (después de todo, el circuito no es tan complicado), entonces necesita encontrar y estudiar el circuito y las fallas de RESANT SAI 190. Si tiene experiencia, entonces el circuito no se puede usar en absoluto, lo cual es necesario solo por conveniencia y fallas de búsqueda rápida. Para ilustrar un ejemplo, se muestra un diagrama de una soldadora tipo inverter RESANTA SAI 220 (190), así como los principales elementos de radio que fallan con frecuencia.

Esquema 1 - Diagrama eléctrico del inversor de soldadura resant SAI 220.

Para reparar el dispositivo, debe desmontar las fallas de funcionamiento típicas y las formas de eliminarlas.

Fallos típicos

A veces, la máquina de soldar de tipo inversor no funciona correctamente. Las causas y consecuencias pueden variar. Si es posible, debe llevarlo a reparar. Sin embargo, muchos querrán hacerlo ellos mismos. Gracias a esta solución del problema, puede aumentar sus conocimientos en el campo de la ingeniería eléctrica, porque hay muchos dispositivos eléctricos y puede ahorrar significativamente en su reparación. Las fallas deben clasificarse en simples o complejas. Los simples incluyen:

A cualquier dispositivo eléctrico no le gusta el polvo, ya que dificulta la transferencia de calor, es conductor de corriente (posiblemente cortocircuito). Incluso con una limpieza de alta calidad de la habitación, el polvo seguirá habiendo. El mantenimiento regular no solo puede extender la vida útil de los dispositivos, sino que también lo protege de muchos problemas financieros y de reparación.

Los alambres rotos ocurren en lugares que están sujetos a dobleces constantes. La flexión de cables es muy difícil de rastrear y a menudo conduce a cortocircuitos. Además, en las almohadillas que sostienen el electrodo, los contactos se aflojan, lo que hace que la soldadura sea menos eficiente o imposible. Todos los contactos deben ajustarse periódicamente.

El trabajo húmedo también afecta el desempeño del soldador. Puede ocurrir una pérdida de energía. En este caso, se deben evitar tales condiciones de trabajo.

Al perforar la masa en la caja (golpea el fusible y el medidor), debe verificar los puntos de contacto de las partes vivas con la caja y aislar el cable.

La adherencia del electrodo ocurre en el caso de que use un cable de extensión largo con una sección transversal pequeña o con un voltaje bajo de la red eléctrica.

Además, si el arco es inestable, verifique la calidad de los electrodos y la corriente establecida.

Averías complejas

Las averías de tipo complejo incluyen averías de cualquier elemento de radio y requieren conocimientos adicionales. Si no tiene experiencia en la reparación de equipos de radio, existen 2 formas de resolver el problema:

- Dáselo a un técnico calificado.

- Adquiera experiencia en esta área y hágalo todo usted mismo.

Debe prestar atención a las reglas de seguridad al reparar el equipo y tener mucho cuidado. De hecho, no hay nada difícil en reparar por su cuenta. Solo necesita abrir Internet y encontrar todas las partes de la soldadora tipo inversor. Hay mucha información en Internet sobre cómo comprobar una pieza en particular. Incluso hay un control de microcircuitos en casa.

En primer lugar, debe inspeccionar visualmente los detalles. Estos pueden ser resistencias quemadas, diodos, condensadores electrolíticos hinchados, un transformador quemado y mucho más. Si no se encuentra nada, debe verificar la llegada de la entrada U al puente de diodos. Para hacer esto, su salida debe estar desconectada. Si los diodos están rotos, los defectuosos deben reemplazarse y volver a intentarlo. Si los LED no se encienden, entonces debe verificarlos y, si es posible, reemplazarlos por otros que se puedan reparar.

El siguiente paso es probar el transistor fqp4n90c. El transistor clave 4n90c en las fuentes de alimentación de los inversores de soldadura sirve para aumentar la frecuencia de la corriente continua y transmitirla a un transformador de pulsos. Un análogo de fqp4n90c (qué reemplazar) es STP3HNK90Z, pero es deseable encontrar el mismo.

En caso de fallas en la unidad de potencia, debe verificar los transistores (la inspección visual puede no mostrar nada). Para hacer esto, debe desoldarlos y verificar con un probador (los métodos de verificación se pueden encontrar en Internet). Un controlador basado en transistores o microcircuitos falla de la misma manera. Se comprueba desoldando y comprobando cada elemento por separado.

El reemplazo de las piezas defectuosas se realiza mediante sus análogos o elementos, cuyas características superan los parámetros de las piezas originales.

Para la reparación, necesita un multímetro y un osciloscopio (medición de los parámetros de la señal en la placa de control). Si la placa de control está defectuosa, el LED amarillo se enciende. Esto indica una falta de preparación para soldar. En este caso, debe desmontar el inversor y medir los voltajes en los conectores de la placa de control (en lo sucesivo, CP). Durante las mediciones, los datos deben compararse con los valores tabulares (tabla 1) de un PC de trabajo.

Tabla 1 - Comparación de U.

Si las medidas difieren de los valores de la tabla, entonces necesita soldar la PU, encontrar el microcircuito UC3845B (UC3842) y medir sus modos de funcionamiento.

Tabla 2 - Modos de funcionamiento del microcircuito UC3845B (UC3842).

No se suministra energía al 2º tramo debido a una resistencia R013 defectuosa. Es necesario evaporarlo con cuidado y verificar, la resistencia debe ser de aproximadamente 1.21 ohmios. Si está defectuoso, entonces es necesario reemplazarlo por el mismo o tomar más potencia (potencia inicial 0.25 W).

El tercer tramo del microcircuito no recibe energía debido a un R011 defectuoso (47 por 0.25 W), también debe revisarse. Las piernas 3 y 6 están atadas y, por lo tanto, cuando se cambia la resistencia, aparecerán U y 6. Si esto no sucede, debe verificar el transistor fqp4n90c.

Después de todo esto, debe medir U. En caso de coincidencia con los tabulares, debe conectar todo y probar. Cuando esté completamente restaurado, el inversor se encenderá y el LED amarillo no se encenderá. Después de una prueba de funcionamiento positiva, puede ensamblarlo por completo.

Uno de los puntos débiles es BP. Síntomas de mal funcionamiento: el LED verde se enciende y luego el LED amarillo se enciende, el relé se activa y el ventilador se enciende, y después de unos 2-3 segundos el dispositivo se apaga. El motivo principal: el driver, o para ser más precisos, es necesario hacer sonar los transistores que están en el devanado II del transformador de aislamiento galvánico. Y también debe inspeccionar cuidadosamente la placa de la fuente de alimentación en busca de quemaduras y condensadores electrolíticos defectuosos. Si se encuentran piezas defectuosas, deben ser reemplazadas por elementos del mismo tipo o sus equivalentes.

Uno de los puntos débiles es BP. Síntomas de mal funcionamiento: el LED verde se enciende y luego el LED amarillo se enciende, el relé se activa y el ventilador se enciende, y después de unos 2-3 segundos el dispositivo se apaga. El motivo principal: el driver, o para ser más precisos, es necesario hacer sonar los transistores que están en el devanado II del transformador de aislamiento galvánico. Y también debe inspeccionar cuidadosamente la placa de la fuente de alimentación en busca de quemaduras y condensadores electrolíticos defectuosos. Si se encuentran piezas defectuosas, deben ser reemplazadas por elementos del mismo tipo o sus equivalentes.

Es posible que falle el transformador y este fenómeno es bastante raro. Es necesario hacer sonar los devanados para detectar cortocircuitos y fugas de corriente a la caja.

Por lo tanto, la resolución de problemas de los inversores de soldadura comunes es bastante fácil. El principio de funcionamiento de cada uno de los modelos es el mismo, y solo se diferencian en los detalles y el diseño. Al reparar, es muy importante seguir las reglas de seguridad al reparar equipos de radio. La etapa inicial en la reparación de un inversor de soldadura (esta regla se aplica a cualquier equipo) es realizar una inspección visual de todos los elementos en busca de rotura de contactos, quemaduras e hinchazón de elementos, así como un mal contacto (antes de comenzar la reparación, todos los contactos deben estar bien limpios).

Si sabe cómo reparar los inversores de soldadura con sus propias manos, puede solucionar la mayoría de los problemas usted mismo. La posesión de información sobre otras fallas evitará costos irrazonables de mantenimiento del servicio.

1 Características de la reparación de inversores de soldadura.

Proporciona soldadura de alta calidad con habilidades profesionales mínimas y máxima comodidad de soldador. Tienen un diseño más complejo que los rectificadores y transformadores de soldadura y, en consecuencia, menos fiables. A diferencia de los predecesores antes mencionados, que son en su mayoría productos eléctricos, los dispositivos inversores son un dispositivo electrónico bastante complejo.

Por lo tanto, en caso de falla de cualquier componente de este equipo, una parte integral del diagnóstico y la reparación será verificar el desempeño de diodos, transistores, diodos Zener, resistencias y otros elementos del circuito electrónico del inversor. Es posible que deba poder trabajar no solo con un voltímetro, multímetro digital, otros equipos de medición ordinarios, sino también con un osciloscopio.

La reparación de las máquinas de soldar con inversor también se diferencia en la siguiente característica: a menudo hay casos en los que es imposible o difícil determinar el elemento defectuoso por la naturaleza del mal funcionamiento y debe verificar constantemente todos los componentes del circuito. De todo lo anterior, se deduce que para una autorreparación exitosa, se requieren conocimientos en electrónica (al menos en el nivel básico inicial) y pocas habilidades para trabajar con circuitos eléctricos. En ausencia de estos, las reparaciones hechas por usted mismo pueden resultar en una pérdida de energía, tiempo e incluso provocar fallas de funcionamiento adicionales.

Con cada unidad se incluye una instrucción, que contiene una lista completa de posibles averías y las correspondientes soluciones a los problemas que han surgido. Por lo tanto, antes de hacer nada, debe familiarizarse con las recomendaciones del fabricante del inversor.

2 Mal funcionamiento de los inversores de soldadura: los principales tipos y causas.

Todos los fallos de funcionamiento de los inversores de soldadura de cualquier tipo (doméstico, profesional, industrial) se pueden dividir en los siguientes grupos:

- causado por la elección incorrecta del modo de operación de soldadura;

- asociado con la falla o mal funcionamiento de los componentes electrónicos del dispositivo.

Cuando el inversor está encendido, todos los indicadores funcionan, pero no se puede realizar la soldadura. Esto es típico de sobrecalentamiento del dispositivo. Algunos modelos de inversor no están equipados con una alarma de sobrecalentamiento audible, y la indicación de luz que indica el sobrecalentamiento del dispositivo a menudo es difícil de notar, lo que lleva a un intento de soldar con una máquina tan sobrecalentada.

El inversor simplemente no se pone en marcha. En el caso de que haya problemas con el encendido, esto puede indicar problemas con el voltaje en la red.

El dispositivo se apaga solo durante la soldadura. Esto es típico del sobrecalentamiento del equipo, que está desactivado por la protección térmica incorporada.

Reparamos el inversor

La reparación del inversor de soldadura consiste en abrir la carcasa del dispositivo e inspeccionarlo. En el caso de que se identifique un problema específico, entonces es posible restaurar la capacidad de trabajo de la máquina de soldar soldando los elementos defectuosos. Es posible determinar la presencia de daños en los condensadores por la aparición de puntos oscuros en la carcasa de los condensadores o grietas en el microcircuito. Recuerde que dichos condensadores y componentes defectuosos deben sustituirse por piezas idénticas o similares en sus características.

En el caso de que no sea posible determinar visualmente el problema, puede intentar hacer sonar todos los elementos del dispositivo con un multímetro u ohmímetro. Esto le permitirá identificar las piezas problemáticas y reemplazarlas con facilidad.

Conclusión

Las máquinas de soldar con inversor son una técnica bastante confiable, sin embargo, pueden fallar durante el funcionamiento. A menudo, dicha reparación no es particularmente difícil, por lo tanto, con una experiencia mínima con un soldador, puede restaurar la capacidad de trabajo de la máquina de soldar. Solo es necesario determinar correctamente la causa de dicha avería y, posteriormente, utilizar piezas reemplazables de alta calidad, que le permitirán reparar completamente su inversor de soldadura.

El tipo de inversor de soldadura resant SAI 190, como todos los demás, tiene ventajas significativas sobre una máquina de soldar ordinaria. Gracias a la movilidad y la pequeña masa del resant, las unidades de soldadura ordinarias han sido expulsadas del mercado. Hay casos de avería de los inversores, y para ello es necesario conocer el principio de funcionamiento, diagrama estructural y averías del resant sai 190.

Las modificaciones antiguas del transformador de la máquina de soldar tienen un precio muy bajo, alta mantenibilidad, pero tienen inconvenientes importantes: dimensiones, peso significativo y dependencia de la tensión de red. La corriente de salida del medidor electrónico está limitada por el consumo de electricidad hasta 4,5 kW. Para la soldadura, cuando se usan metales gruesos, el consumo de corriente aumenta, y este proceso coloca una carga significativa en las líneas eléctricas antiguas, en las que también se encuentran torceduras (después de todo, en los países de la antigua CEI, rara vez es necesario reemplazarlas por otras nuevas) .

Fueron reemplazados por máquinas de soldadura de tipo inversor, cuyo funcionamiento es significativamente diferente.

Características de funcionamiento

El ámbito de aplicación es diverso, desde hogares hasta empresas. La tarea principal es asegurar una combustión estable y mantener el arco de soldadura durante la soldadura, gracias al uso de corriente de alta frecuencia. El funcionamiento de un inversor de soldadura se basa en los principios:

- Conversión de voltaje de entrada de 220 V CA a CC (CC se convierte en corriente alterna no sinusoidal de alta frecuencia).

- Posterior rectificación de corriente de alta frecuencia (se mantiene la frecuencia).

Gracias a estos principios, hay una reducción significativa en la masa y dimensiones del inversor, lo que permite integrar adicionalmente la refrigeración.

Principio de funcionamiento y características principales.

Para solucionar problemas de las máquinas de soldadura con inversor, debe familiarizarse con su diagrama estructural. Consta de los siguientes elementos:

Gracias a este dispositivo, hay una reducción de peso y dimensiones. El uso de un transformador de pulsos permite obtener corrientes potentes en el devanado secundario. Por lo tanto, el inversor de soldadura es una fuente de alimentación conmutada ordinaria, como en una computadora, pero con una potencia bastante grande. Al aumentar la frecuencia, hay una disminución en la masa y dimensiones del transformador (relación inversamente proporcional). Para obtener una alta frecuencia, se utilizan potentes transistores clave.

La conmutación se produce con una frecuencia de 30 a 100 kHz (según el modelo SAIPA). Los transistores solo operan con un voltaje constante (U), convirtiéndolo en corriente de alta frecuencia. Resulta una corriente continua del rectificador (rectificando la tensión de red 50 Hz). Además, se incluye un filtro de condensador en el rectificador. Cuando la corriente pasa a través del puente de diodos, las amplitudes negativas de la U alterna se cortan (el diodo pasa la corriente en una sola dirección). Las amplitudes positivas no son constantes y se obtiene una U constante con ondulaciones notables, que deben suavizarse con un condensador grande.

Como resultado de las transformaciones en la salida del filtro, DC U aparece por encima de 220 V. El puente de diodos y el filtro forman la unidad de alimentación del inversor. Los transistores están conectados a un transformador reductor de pulsos de alta frecuencia, cuyas frecuencias de funcionamiento son de 30 a 100 kHz (30.000 a 100.000 Hz), que son 600 o 2000 veces más altas que la frecuencia de la red. Como resultado, hay una notable reducción de peso y dimensiones.

Los modelos más comunes son el resanta SAI 220 (220a, 220k), así como el modelo 190 (190a). Los inversores de soldadura tienen características similares, que se diferencian en la corriente de soldadura:

Esquema y reparación

Si no desea entregar el soldador para su reparación y desea resolverlo por su cuenta (después de todo, el circuito no es tan complicado), entonces necesita encontrar y estudiar el circuito y las fallas de RESANT SAI 190. Si tiene experiencia, entonces el circuito no se puede usar en absoluto, lo cual es necesario solo por conveniencia y fallas de búsqueda rápida. Para ilustrar un ejemplo, se muestra un diagrama de una soldadora tipo inverter RESANTA SAI 220 (190), así como los principales elementos de radio que fallan con frecuencia.

Esquema 1 - Diagrama eléctrico del inversor de soldadura resant SAI 220.

Para reparar el dispositivo, debe desmontar las fallas de funcionamiento típicas y las formas de eliminarlas.

Fallos típicos

A veces, la máquina de soldar de tipo inversor no funciona correctamente. Las causas y consecuencias pueden variar. Si es posible, debe llevarlo a reparar. Sin embargo, muchos querrán hacerlo ellos mismos. Gracias a esta solución del problema, puede aumentar sus conocimientos en el campo de la ingeniería eléctrica, porque hay muchos dispositivos eléctricos y puede ahorrar significativamente en su reparación. Las fallas deben clasificarse en simples o complejas. Los simples incluyen:

A cualquier dispositivo eléctrico no le gusta el polvo, ya que dificulta la transferencia de calor, es conductor de corriente (posiblemente cortocircuito). Incluso con una limpieza de alta calidad de la habitación, el polvo seguirá habiendo. El mantenimiento regular no solo puede extender la vida útil de los dispositivos, sino que también lo protege de muchos problemas financieros y de reparación.

Los alambres rotos ocurren en lugares que están sujetos a dobleces constantes. La flexión de cables es muy difícil de rastrear y a menudo conduce a cortocircuitos. Además, en las almohadillas que sostienen el electrodo, los contactos se aflojan, lo que hace que la soldadura sea menos eficiente o imposible. Todos los contactos deben ajustarse periódicamente.

El trabajo húmedo también afecta el desempeño del soldador. Puede ocurrir una pérdida de energía. En este caso, se deben evitar tales condiciones de trabajo.

Al perforar la masa en la caja (golpea el fusible y el medidor), debe verificar los puntos de contacto de las partes vivas con la caja y aislar el cable.

La adherencia del electrodo ocurre en el caso de que use un cable de extensión largo con una sección transversal pequeña o con un voltaje bajo de la red eléctrica.

Además, si el arco es inestable, verifique la calidad de los electrodos y la corriente establecida.

Averías complejas

Las averías de tipo complejo incluyen averías de cualquier elemento de radio y requieren conocimientos adicionales. Si no tiene experiencia en la reparación de equipos de radio, existen 2 formas de resolver el problema:

- Dáselo a un técnico calificado.

- Adquiera experiencia en esta área y hágalo todo usted mismo.

Debe prestar atención a las reglas de seguridad al reparar el equipo y tener mucho cuidado. De hecho, no hay nada difícil en reparar por su cuenta. Solo necesita abrir Internet y encontrar todas las partes de la soldadora tipo inversor. Hay mucha información en Internet sobre cómo comprobar una pieza en particular. Incluso hay un control de microcircuitos en casa.

En primer lugar, debe inspeccionar visualmente los detalles. Estos pueden ser resistencias quemadas, diodos, condensadores electrolíticos hinchados, un transformador quemado y mucho más. Si no se encuentra nada, debe verificar la llegada de la entrada U al puente de diodos. Para hacer esto, su salida debe estar desconectada. Si los diodos están rotos, los defectuosos deben reemplazarse y volver a intentarlo. Si los LED no se encienden, entonces debe verificarlos y, si es posible, reemplazarlos por otros que se puedan reparar.

El siguiente paso es probar el transistor fqp4n90c. El transistor clave 4n90c en las fuentes de alimentación de los inversores de soldadura sirve para aumentar la frecuencia de la corriente continua y transmitirla a un transformador de pulsos. Un análogo de fqp4n90c (qué reemplazar) es STP3HNK90Z, pero es deseable encontrar el mismo.

En caso de fallas en la unidad de potencia, debe verificar los transistores (la inspección visual puede no mostrar nada). Para hacer esto, debe desoldarlos y verificar con un probador (los métodos de verificación se pueden encontrar en Internet). Un controlador basado en transistores o microcircuitos falla de la misma manera. Se comprueba desoldando y comprobando cada elemento por separado.

El reemplazo de las piezas defectuosas se realiza mediante sus análogos o elementos, cuyas características superan los parámetros de las piezas originales.

Para la reparación, necesita un multímetro y un osciloscopio (medición de los parámetros de la señal en la placa de control). Si la placa de control está defectuosa, el LED amarillo se enciende. Esto indica una falta de preparación para soldar. En este caso, debe desmontar el inversor y medir los voltajes en los conectores de la placa de control (en lo sucesivo, CP). Durante las mediciones, los datos deben compararse con los valores tabulares (tabla 1) de un PC de trabajo.

Tabla 1 - Comparación de U.

Si las medidas difieren de los valores de la tabla, entonces necesita soldar la PU, encontrar el microcircuito UC3845B (UC3842) y medir sus modos de funcionamiento.

Tabla 2 - Modos de funcionamiento del microcircuito UC3845B (UC3842).

No se suministra energía al 2º tramo debido a una resistencia R013 defectuosa. Es necesario evaporarlo con cuidado y verificar, la resistencia debe ser de aproximadamente 1.21 ohmios. Si está defectuoso, entonces es necesario reemplazarlo por el mismo o tomar más potencia (potencia inicial 0.25 W).

El tercer tramo del microcircuito no recibe energía debido a un R011 defectuoso (47 por 0.25 W), también debe revisarse. Las piernas 3 y 6 están atadas y, por lo tanto, cuando se cambia la resistencia, aparecerán U y 6. Si esto no sucede, debe verificar el transistor fqp4n90c.

Después de todo esto, debe medir U. En caso de coincidencia con los tabulares, debe conectar todo y probar. Cuando esté completamente restaurado, el inversor se encenderá y el LED amarillo no se encenderá. Después de una prueba de funcionamiento positiva, puede ensamblarlo por completo.

Uno de los puntos débiles es BP. Síntomas de mal funcionamiento: el LED verde se enciende y luego el LED amarillo se enciende, el relé se activa y el ventilador se enciende, y después de unos 2-3 segundos el dispositivo se apaga. El motivo principal: el driver, o para ser más precisos, es necesario hacer sonar los transistores que están en el devanado II del transformador de aislamiento galvánico. Y también debe inspeccionar cuidadosamente la placa de la fuente de alimentación en busca de quemaduras y condensadores electrolíticos defectuosos. Si se encuentran piezas defectuosas, deben ser reemplazadas por elementos del mismo tipo o sus equivalentes.

Uno de los puntos débiles es BP. Síntomas de mal funcionamiento: el LED verde se enciende y luego el LED amarillo se enciende, el relé se activa y el ventilador se enciende, y después de unos 2-3 segundos el dispositivo se apaga. El motivo principal: el driver, o para ser más precisos, es necesario hacer sonar los transistores que están en el devanado II del transformador de aislamiento galvánico. Y también debe inspeccionar cuidadosamente la placa de la fuente de alimentación en busca de quemaduras y condensadores electrolíticos defectuosos. Si se encuentran piezas defectuosas, deben ser reemplazadas por elementos del mismo tipo o sus equivalentes.

Es posible que falle el transformador y este fenómeno es bastante raro. Es necesario hacer sonar los devanados para detectar cortocircuitos y fugas de corriente a la caja.

Por lo tanto, la resolución de problemas de los inversores de soldadura comunes es bastante fácil. El principio de funcionamiento de cada uno de los modelos es el mismo, y solo se diferencian en los detalles y el diseño. Al reparar, es muy importante seguir las reglas de seguridad al reparar equipos de radio. La etapa inicial en la reparación de un inversor de soldadura (esta regla se aplica a cualquier equipo) es realizar una inspección visual de todos los elementos en busca de rotura de contactos, quemaduras e hinchazón de elementos, así como un mal contacto (antes de comenzar la reparación, todos los contactos deben estar bien limpios).

Tres ( !

Si comparamos este Resanta (Resanta SAI-250PN) y TELWIN Force 165, Resanta le dará una gran ventaja.

Manifestación de mal funcionamiento:

- El dispositivo no se enciende;

El examen externo reveló tres resistencias SMD quemadas. Uno en el circuito de puerta del transistor de efecto de campo 4N90C de 47 ohmios (marca - 470 ) y dos a 2,4 ohmios ( 2R4

Transistor bipolar 4N90C ( FQP4N90C) está controlado por un microcircuito UC3842BN... Este microcircuito es el corazón de la fuente de alimentación conmutada, que alimenta el relé de arranque suave y el estabilizador integrado a + 15V. Él, a su vez, alimenta todo el circuito, que controla los transistores clave en el inversor. Aquí hay una parte del diagrama RESant SAI-250PN.

22 ohmios, 2W

Aparentemente, la causa del mal funcionamiento fue la falla del controlador ShI UC3842BN (U1). Esto, a su vez, condujo a un aumento en la corriente consumida y la resistencia R010 se quemó debido a una fuerte sobrecarga. Las resistencias SMD en los circuitos del transistor MOSFET FQP4N90C desempeñaron el papel de un fusible y, lo más probable, gracias a ellos, el transistor permaneció intacto.

Como puede ver, toda la unidad de fuente de alimentación conmutada del UC3842BN (U1) ha fallado. Y alimenta todas las unidades principales del inversor de soldadura. Incluye relé de arranque suave. Por lo tanto, la soldadura no mostró ningún "signo de vida".

Después de reemplazar los elementos indicados, el inversor de soldadura se encendió, la pantalla mostró el valor de la corriente establecida, el enfriador tintineó.

Una vez llegué a mis manos un inversor de soldadura Resant SAI 250PN. El dispositivo, sin duda, inspira respeto. Aquellos que estén familiarizados con el dispositivo de soldar inversores apreciarán toda la potencia en la apariencia del relleno electrónico.

Como ya se mencionó, el llenado del inversor de soldadura está diseñado para alta potencia. Esto se puede ver en la sección de potencia del dispositivo.

El rectificador de entrada tiene dos puentes de diodos potentes en el radiador y cuatro condensadores electrolíticos en el filtro. El rectificador de salida también está completamente equipado: 6 diodos duales, un estrangulador masivo en la salida del rectificador, ...

![]()

Tres ( ! ) relé de arranque suave. Sus contactos están conectados en paralelo para resistir la gran sobretensión cuando comienza la soldadura.

Si comparamos este Resanta (Resanta SAI-250PN) y TELWIN Force 165, Resanta le dará una gran ventaja.

Pero incluso este monstruo tiene un talón de Aquiles.

Manifestación de mal funcionamiento:

- El dispositivo no se enciende;

- El enfriador de enfriamiento no funciona;

- No hay ninguna indicación en el panel de control.

Después de una inspección superficial, resultó que el rectificador de entrada (puentes de diodos) resultó estar en buen estado, la salida era de aproximadamente 310 voltios. Por tanto, el problema no está en la sección de potencia, sino en los circuitos de control.

El examen externo reveló tres resistencias SMD quemadas. Uno en el circuito de puerta del transistor de efecto de campo 4N90C de 47 ohmios (marca - 470 ) y dos a 2,4 ohmios ( 2R4) - conectado en paralelo - en el circuito fuente del mismo transistor.

Transistor bipolar 4N90C ( FQP4N90C) está controlado por un microcircuito UC3842BN... Este microcircuito es el corazón de la fuente de alimentación conmutada, que alimenta el relé de arranque suave y el estabilizador integrado a + 15V. Él, a su vez, alimenta todo el circuito, que controla los transistores clave en el inversor. Aquí hay una parte del diagrama RESant SAI-250PN.

También se encontró que también hay una resistencia en el circuito de alimentación del controlador ShI UC3842BN (U1) en el circuito abierto. En el diagrama, se designa como R010 ( 22 ohmios, 2W). En la placa de circuito impreso, tiene la designación de referencia R041. Le advertiré de inmediato que es bastante difícil detectar una ruptura en esta resistencia durante un examen externo. Una grieta y quemaduras características pueden estar en el lado de la resistencia que mira hacia el tablero. Este fue el caso en mi caso.

Aparentemente, la causa del mal funcionamiento fue la falla del controlador ShI UC3842BN (U1). Esto, a su vez, condujo a un aumento en la corriente consumida y la resistencia R010 se quemó debido a una fuerte sobrecarga. Las resistencias SMD en los circuitos del transistor MOSFET FQP4N90C desempeñaron el papel de un fusible y, lo más probable, gracias a ellos, el transistor permaneció intacto.

Como puede ver, toda la unidad de fuente de alimentación conmutada del UC3842BN (U1) ha fallado. Y alimenta todas las unidades principales del inversor de soldadura. Incluye relé de arranque suave. Por lo tanto, la soldadura no mostró ningún "signo de vida".

Como resultado, tenemos un montón de "pequeñas cosas" que necesitan ser reemplazadas para revivir la unidad.

Después de reemplazar los elementos indicados, el inversor de soldadura se encendió, la pantalla mostró el valor de la corriente establecida, el enfriador tintineó.

Para aquellos que desean estudiar de forma independiente el dispositivo del inversor de soldadura: el diagrama esquemático completo de "Resant SAI-250PN".

- Descargar (1,64 Mb.)

Un sensor térmico está fijado (pegado) a la carcasa del transformador que, cuando se sobrecalienta por encima de 125 ° C, abre el circuito de control, protegiéndolo de una mayor destrucción térmica.

Ambos tipos de sensores son autorreparables. Es decir, cuando se enfría, el circuito de control se ensambla y el estabilizador vuelve a estar listo para funcionar.

Pizarra electronica

¿Qué hace que el motor del autotransformador se mueva? Este es un circuito electrónico que mide el voltaje de la fase de entrada y suministra voltaje al servomotor, que mueve el cepillo del autotransformador, cambiando el voltaje de salida al nivel deseado:

![]()

La foto de arriba muestra las consecuencias de eliminar un mal funcionamiento frecuente: la avería de los transistores de potencia bipolares a través de los cuales se controla el motor. Las resistencias, que inicialmente tienen una potencia de 2W, pero son reemplazadas por 5W, también se queman con ellas. Pero para fallas y reparaciones, al final del artículo.

Este arrancador es necesario para proteger (desconectar) el estabilizador y la carga en caso de indisponibilidad, mal funcionamiento o sobrecalentamiento.

Echemos un vistazo más de cerca a su trabajo al analizar un diagrama de circuito.

Circuito eléctrico del estabilizador de tensión trifásico Resant

Considere el esquema de un estabilizador electromecánico monofásico Resant ASN - 10000/1-EM. Tomemos este circuito, porque, como dije, tres monofásicos es un estabilizador trifásico.

El diagrama, como de costumbre, se puede acercar y luego aumentar aún más al 100% haciendo clic en las flechas en la esquina inferior derecha de la imagen. Luego haga clic derecho, Guardar imagen como ... y así sucesivamente.

Cómo imprimir un diagrama tan grande: asegúrese de revisarlo.

La principal diferencia está en el circuito de control. En la versión monofásica (en el diagrama), se puede ver que el circuito de control para alimentar el arrancador KM está ensamblado de la siguiente manera: Neutro - Relé de retardo de encendido KL - Relé térmico 1 del transformador (125 ° С) - Relé térmico 2 del transformador (125 ° С) - Relé térmico del cepillo 1 (105 ° С) - Termostato del cepillo 2 (105 ° С). Total - 5 contactos. Si este circuito está ensamblado, el contactor KM se enciende y el voltaje se suministra a la salida del estabilizador.

En la versión trifásica, para que el estabilizador arranque, se deben cumplir 15 (!) Condiciones, es decir, cuántos contactos deben cerrarse para que se encienda el contactor KM.

Durante el funcionamiento normal, cuando el estabilizador está encendido, puede escuchar cómo va el CC: después de unos 10 segundos, un clic (en una de las placas electrónicas), luego otro, y el tercer clic inicia el contactor y todo el estabilizador. .

¿Qué es un circuito de control, su diferencia con los circuitos de emergencia y térmicos, y por qué la reparación de cualquier automatización seria debe comenzar con la verificación del circuito de control? Está detallado, lo recomiendo mucho si ha leído hasta aquí)

El segundo es la ausencia de un ventilador de enfriamiento, en este caso el enfriamiento es natural.

El tercero es la ausencia de un bypass, su implementación requerirá el uso de un contactor tripolar con contactos normalmente cerrados (o dos contactores convencionales), esto es un placer costoso, por lo que el fabricante prescindió de él.

También escribo sobre este problema a la casa a través del AVR.

Reparación de estabilizadores de voltaje electromecánicos

El problema más importante con tales estabilizadores es el sobrecalentamiento. Es absolutamente necesario realizar el mantenimiento del estabilizador una vez cada 1-2 meses, dependiendo de las condiciones de funcionamiento. Y la reparación de los estabilizadores de voltaje debe comenzar con la limpieza.

El problema del sobrecalentamiento se manifiesta principalmente debido al hecho de que el cepillo de grafito, cuando se mueve a lo largo de la superficie del transformador, se desgasta inevitablemente y sus partículas, junto con el polvo y otros desechos, permanecen en la pista de contacto.

Ahora, cuando el cepillo "se arrastra" continuamente sobre la superficie, comienza a calentarse más, chispas, los escombros se queman y se queman la superficie de cobre. En el futuro, este efecto negativo aumentará como una avalancha, y si no tomas medidas, llegará a límites irreversibles, cuando la limpieza ya no ayudará.

Por supuesto, los sensores de calor salvarán la situación: estas son las primeras "campanas". Si el estabilizador de repente comienza a apagarse "por sí mismo", es urgente llamar a un especialista y limpiar la superficie.

Aquí está la superficie del transformador en condiciones satisfactorias después de tres años de funcionamiento durante 8 horas al día:

Superficie - Satisfactorio. Y esto es después de lavarse con alcohol.

Y esto es lo que puede provocar la indiferencia hacia el estado del estabilizador. Este es el mismo estabilizador, una fase diferente:

Estado de la superficie: muy deficiente

Incluso si limpia este depósito de carbón, el área de la sección transversal del alambre disminuirá irreversiblemente en un 20-30%, lo que aumentará el calentamiento del alambre y el cepillo, y conducirá a los procesos pesimistas descritos anteriormente:

La superficie del autotransformador está cerca. El aislamiento del cable está quemado, es posible que se produzca un cortocircuito entre vueltas. El epoxi también se desprendió por sobrecalentamiento.

Sólo el papel de lija "cero" ayudará aquí. Es necesario limpiarlo a lo largo del cepillo, luego enjuagar bien con alcohol y secar con un paño limpio.

Reparación de servomotores

Otra avería es un mal funcionamiento del servomotor cuando deja de mover el cepillo. El motor debe ser removido, limpiado, soplado, lubricado. Dado que se utiliza un motor de CC con escobillas, puede intentar hacerlo girar inactivo en ambas direcciones desde una fuente de CC con un voltaje de aproximadamente 5 V.

Por lo tanto, sin desmontarlo, puede limpiar ligeramente sus cepillos, porque el motor en funcionamiento gira (más precisamente, gira) solo en un ángulo de hasta 180 grados.

Reparación de placas electrónicas

El motor también puede estar girando porque no recibe energía. La energía proviene de transistores bipolares. Se utiliza un par de transistores complementarios TIP41C y TIP42C, ya que el circuito es bipolar. Los transistores deben reemplazarse en pares, incluso si uno está intacto. Y solo un fabricante.

La hoja de datos (documentación) de los transistores se puede descargar al final del artículo.

Además, las resistencias de 10 ohmios se queman en el mismo circuito (esto es una consecuencia de la avería de los transistores). Nada impide, al reemplazar resistencias, aumentar su potencia a 3 o 5 W, aumentando la confiabilidad de funcionamiento.

Bueno, el reemplazo de relés, transistores, interruptores de límite y otras cosas pequeñas, según la situación.

Reparación de la unidad de potencia

La sección de potencia incluye autotransformadores (ya he dicho bastante sobre ellos). Y también: un contactor y un disyuntor de entrada, cuyos contactos y terminales están encendidos. De vez en cuando es necesario estirar, limpiar y, si es necesario, cambiar.

Propuestas de modernización

Si el voltaje fluctúa aproximadamente en un rango estrecho, y en esta sección la pista del transformador se quema (como en la última foto), propongo cambiar el circuito para que la escobilla "vaya" en otra sección. Para hacer esto, necesita volver a soldar el cable del extremo inferior del devanado (N) unas vueltas más arriba (ver diagrama). Por supuesto, en ambas partes del autotransformador. Como resultado, el cepillo se deslizará a lo largo de una parte diferente y relativamente limpia de la pista. La desventaja de esta solución es la reducción del rango de ajuste.

Otra opción para resolver este problema es comprar transformadores nuevos, lo cual es económicamente impráctico; después de tres años de funcionamiento, es mejor comprar un estabilizador nuevo.

Otra mejora es instalar refrigeradores (ventiladores) de 12 V en cada transformador, que soplarían en las escobillas. Idealmente 6 ventiladores. Literalmente soplarán las partículas de polvo. Esto prolongará significativamente la vida útil del cardán.

¿Cómo repara estos estabilizadores? Espero recibir críticas constructivas e intercambio de experiencias en los comentarios.

Reparar video

A continuación se muestra un video que describe el principio de funcionamiento, inspección y reparación de un estabilizador electromecánico.

Descargar archivos

Como se prometió: las instrucciones para el estabilizador y la documentación para los transistores. Como de costumbre, descargo todo libremente y sin restricciones.

/ Estabilizadores electromecánicos trifásicos de corriente alterna de Resant. Descripción técnica, pasaporte e instrucciones de funcionamiento., Pdf, 386,75 kB, descargado: 1473 veces. /

/ Descripción técnica de transistores para estabilizadores Resant, pdf, 252.13 kB, descargado: 1336 veces. /

Si desea comprar un estabilizador. El precio bajo, la consulta, la entrega (a Rusia), el montaje (Taganrog).

La máquina de soldar RESANTA SAI 220 es ideal para uso doméstico. El equipo funciona según el principio de convertir la electricidad con una frecuencia de 50 Hz en un voltaje de 400 V, la modulación se utiliza para la regulación. El circuito inversor no es muy complicado, el diseño consume hasta 6,5 kW. Alto voltaje de carrera - 80 V, permite el uso de diferentes tipos de electrodos.

Está prohibido usar:

Medidas de seguridad:

Esquema del inversor de soldadura RESANT SAI 220

El diagrama del aparato RESANT SAI 220 se basa en el microcircuito UC3842BN. Se utilizan potentes transistores FQP4N90C, cuya puerta está aislada.

Caracteristicas:

Equipo:

- Inversor de soldadura.

- Bandolera.

- Terminales de puesta a tierra.

- Portaelectrodos.

Averías

Las principales averías que encuentran los usuarios al operar el inversor RESANTA SAI 220:

Fallo de la fuente de alimentación, sobrecalentamiento. Debe comunicarse de inmediato con el centro de servicio, especialmente si el dispositivo aún está en garantía.

Fallo de la fuente de alimentación, sobrecalentamiento. Debe comunicarse de inmediato con el centro de servicio, especialmente si el dispositivo aún está en garantía.- Falta de red de indicación... Compruebe la conexión de red del equipo y la posición del conmutador de red.

- El equipo no muestra plena potencia... Verifique la superficie del electrodo en busca de humedad, si está mojado, entonces debe ser reemplazado. El bajo voltaje en la red también puede causar fallas.

- El indicador de sobrecalentamiento está encendido... Desatornille la carcasa del inversor RESANTA, compruebe si hay polvo en el sistema de refrigeración. Si no ayuda, debe comunicarse con el centro de servicio.

- Apaga el ventilador en el sistema de refrigeración y no hay señal de sobrecalentamiento.

- Cuando se enciende por primera vez, los indicadores parpadean durante mucho tiempo, y al trabajar con argón se observa un arco inestable.

- Fuerte clic y el inversor deja de funcionar. Es necesario verificar las almohadillas ajustables y todos los relés, de acuerdo con el diagrama. Un extremo quemado en el cableado puede ser la causa del mal funcionamiento.

- Penetra la masa cuando se enciende. Compruebe si los cables están dañados.

- Dos LED parpadean en la parte frontal, y el ventilador se mueve con él. Esto indica una avería del microcircuito responsable del funcionamiento del sistema de refrigeración. Si, cuando el enfriador está apagado, el relé cambia, entonces debe ser reemplazado.

Ambos indicadores parpadean, el relé se activa, el ventilador se enciende, pero después de 1 segundo el inversor se apaga y el proceso se repite. Es necesario verificar la resistencia R43 (12 V, 51 Ohm), los transistores de salida Q31-1, Q32-1, Q31-2, Q32-2 y el diodo D14 en el diagrama.

Ambos indicadores parpadean, el relé se activa, el ventilador se enciende, pero después de 1 segundo el inversor se apaga y el proceso se repite. Es necesario verificar la resistencia R43 (12 V, 51 Ohm), los transistores de salida Q31-1, Q32-1, Q31-2, Q32-2 y el diodo D14 en el diagrama.- Perilla para configurar el amperaje, se afloja con el tiempo y gira con demasiada facilidad.

- El material del ventilador es demasiado débil y al golpear una pequeña rama estalla en pedazos pequeños.

- El cable no está destinado para trabajar a temperaturas bajo cero, la trenza se agrieta.