Para el dispositivo del techo de hoy, se utiliza una amplia variedad de materiales que satisfacen las necesidades de cualquier consumidor en términos de calidad y confiabilidad, apariencia y precio. Uno de los tipos más comunes de materiales para techos, que combina cualidades como durabilidad, respeto por el medio ambiente, resistencia a las heladas, estética, es la teja. El mercado ruso de techos de tejas se encuentra en una etapa de crecimiento. La producción de tejas como negocio tiene un gran potencial de desarrollo.

Tipos de azulejos y sus propiedades.

Una teja es una pieza de material que forma una cubierta integral de un edificio durante la instalación. Se produce a partir de arcilla, cemento y mezclas de cal y arena, polímeros termoplásticos, betún e incluso de metal. Las propiedades de un azulejo dependen del material del que está hecho.

Entonces, los más duraderos son los productos de cerámica y cemento y arena. Su vida útil es de más de cien años. Tienen altas tasas de resistencia al calor y a las heladas, proporcionan un buen aislamiento acústico. Sin embargo, junto con esto, también son los más pesados, su peso oscila entre 36 y 60 kg/m2. Por lo tanto, el uso de estos materiales para techos dicta la necesidad de un torneado potente y frecuente.

Los techos livianos incluyen tejas blandas bituminosas y metálicas. Con un peso de 5 a 10 kg/m2. m estos materiales tienen buena flexibilidad, por lo que se pueden utilizar para techos de cualquier geometría. Su vida útil es de unos 30 años. Las soluciones de color pueden ser muy diversas. En muchos sentidos, sus propiedades son similares, pero la diferencia esencial es que las tejas bituminosas no están sujetas a la corrosión ni al deterioro, a diferencia de las tejas metálicas.

Una de las opciones de presupuesto para techos de tejas es el uso de materiales de arena polimérica. Externamente, las baldosas de arena polimérica prácticamente no son diferentes de las costosas baldosas cerámicas, pero el precio es varias veces menor. Además, es más ligero (unos 20 kg/m2) y práctico.

Si segmentamos el mercado de techos de tejas por material de producto y analizamos el atractivo de cada segmento para organizar un negocio, entonces la producción de tejas bituminosas, poliméricas y cerámicas recibirá altas calificaciones.

El equipo del sitio web de World of Business recomienda que todos los lectores tomen el curso Lazy Investor, donde aprenderá cómo poner en orden sus finanzas personales y cómo obtener ingresos pasivos. Sin incentivos, solo información de alta calidad de un inversionista practicante (desde bienes raíces hasta criptomonedas). ¡La primera semana de entrenamiento es gratis! Regístrese para una semana de entrenamiento gratis

Cómo se fabrican las baldosas bituminosas

En la producción de tejas flexibles se toman como base fibra de vidrio, poliéster, astillas de madera comprimida e incluso cartón reciclado.

Las materias primas llegan a las fábricas en forma de láminas enrolladas en rollos anchos. Durante el proceso de producción, el material se desenrolla en un looper y se procesa en dos etapas con betún líquido caliente, un producto de la refinación de petróleo. La saturación con betún ocurre bajo presión en un dispositivo especial: un saturador.

En la primera etapa, se logra el efecto de hidrofobicidad de los lienzos porosos (se vuelven impermeables cuando se seca la capa aplicada). El procesamiento secundario es necesario para mejorar la viscosidad, la flexibilidad y la resistencia mecánica del material, se lleva a cabo utilizando piedra caliza molida.

Antes de que la capa de piedra caliza bituminosa esté completamente seca, se cubre con virutas de cerámica, basalto o gránulos de pizarra, lo que le da a los productos futuros la sombra necesaria (hay alrededor de 50 tonos posibles en total) y brillo, y también proporciona protección contra la radiación ultravioleta solar. .

Se aplica una capa adhesiva en la superficie inferior del lienzo, luego se pega con una película siliconada y se rocía con piedra caliza molida para que los productos no se peguen entre sí durante el almacenamiento y el transporte.

El siguiente paso es enfriar el material. En esta etapa, se utiliza un tambor que suministra chorros de agua fría a la base de la futura loseta.

Se aplican tiras de betún pegajoso al material enfriado, que luego (durante la instalación) servirán para asegurar una fuerte conexión entre los productos. Luego, el recubrimiento se envía a la zona de corte, donde se forman productos del tamaño y la forma deseados a partir de las tiras de material. El tamaño estándar de una loseta es de 100 cm × 30 cm La forma de la teja puede ser diferente: rectangular, redonda, etc.

La etapa final de producción es el empaque y almacenamiento de productos terminados.

La producción de baldosas blandas se lleva a cabo en líneas automatizadas a gran escala que funcionan según el principio de acción continua en línea. El costo mínimo de un complejo con una capacidad de hasta 45 metros por minuto es de aproximadamente 6 millones de rublos.

Producción de baldosas cerámicas.

La materia prima para la fabricación de cubiertas de teja cerámica es la arcilla plástica de bajo punto de fusión, por lo que su producción está ligada a los yacimientos de esta materia prima natural.

Una parte importante de los fondos de capital inicial al organizar un negocio se gastará en el desarrollo de una cantera (realización de investigaciones, elaboración de un plan, obtención de aprobaciones de la Supervisión Técnica y Minera del Estado, obras de tierra, formación de caminos de acceso, etc.) .

Una empresa dedicada a la producción de tejas de barro, ya que debe estar ubicada en las proximidades de la cantera. La entrega de materias primas a la empresa se puede realizar por transporte o vía transportadora.

La tecnología de producción incluye los siguientes pasos:

- preparación de arcilla: la materia prima recibida en la planta se tritura, se eliminan las inclusiones extrañas, después de lo cual el material se envejece durante varios días;

- obtener una masa de arcilla: la arcilla se mezcla con agua, se le agregan varios plastificantes (diluyentes);

- moldeado de baldosas: realizado por extrusión (empujando la mezcla a través de orificios especiales) seguido de corte y estampado;

- secado: los productos semiacabados moldeados se secan en cámaras durante dos días;

- acristalamiento o engobe: aplicación de un recubrimiento especial para eliminar los defectos superficiales de los productos, dándoles el tono y el brillo deseados;

- cocción: los productos se envían a hornos de túnel y se someten a un tratamiento térmico a temperaturas de hasta 1000 ° C.

La producción de material para techos de alta calidad es imposible sin equipos modernos, que deben incluir: aflojadores de arcilla y rodillos para quitar piedras, para el procesamiento primario de materias primas, rodillos de molienda fina, mezcladores y trituradoras de arcilla, para moler y obtener masa de arcilla, extrusoras y prensas de moldeo de plástico o prensas giratorias - para moldear productos, hornos, etc.

¡Importante! Desde el 1 de abril de 2016, la producción de baldosas cerámicas debe realizarse de acuerdo con los estándares de GOST R 56688-2015 “Baldosas cerámicas. Especificaciones".

La construcción y el equipamiento técnico de incluso una pequeña planta para la producción de baldosas cerámicas costará, según las estimaciones más conservadoras, alrededor de 50 millones de rublos. Y la producción en sí está asociada con altos costos de energía, que no pueden sino afectar el costo y el precio final del producto.

Producción de baldosas de arena polimérica.

Este tipo de material para techos se obtiene de una mezcla de arena y compuesto termoplástico (un material que incluye polímeros termoplásticos y rellenos con la adición de pintura). Las materias primas pueden ser, por ejemplo, botellas de plástico, materiales de embalaje, electrodomésticos, etc.

La tecnología para la producción de baldosas de arena polimérica (PPS) es simple y el equipo utilizado para estos fines es relativamente económico: se puede comprar una línea completamente equipada por aproximadamente 2 millones de rublos (usada por 1,5 millones de rublos). Si es necesario, puede organizar.

Cómo se hace PPP:

- primero, los desechos plásticos se trituran con una trituradora (también es posible usar gránulos de plástico confeccionados como materia prima);

- luego se secan todas las materias primas, incluidos los polímeros y la arena;

- en la siguiente etapa, los materiales de partida se mezclan, se introducen varios aditivos (para teñir en el color deseado, aumentar la plasticidad, etc.) y se calientan hasta el punto de fusión de los polímeros (160-180°C);

- la mezcla resultante se vierte en moldes y se estampa;

- los contenedores se enfrían y el material terminado se retira de ellos.

El producto terminado tiene la forma de una lámina rectangular de una o dos ondas con lados sobresalientes para la conexión, su tamaño típico es de 40 × 31 × 0,7 cm y pesa de 2 a 2,5 kg.

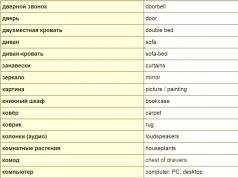

La lista de equipos necesarios y precios estimados se presentan en la tabla:

En dicho equipo, se pueden producir hasta 120 metros cuadrados en un turno. baldosas m. Además, si compra moldes adicionales, puede ampliar la gama de productos para incluir tapas de alcantarilla, tapas de alcantarilla, losas de pavimento (ver), adoquines, bordillos y otros productos que también están hechos de una mezcla de arena polimérica.

Para instalar la línea, necesitará una habitación con un área de al menos 150 metros cuadrados. m de altura desde 4 m, equipado con un sistema de ventilación de suministro y escape y conectado a sistemas de comunicación.

Ingresos y gastos del negocio de APP

El costo del PFC terminado varía de 300 a 600 rublos. por 1 metro cuadrado M. El precio depende del color, la presencia de elementos adicionales, la cantidad de unidades en el paquete.

La productividad del taller por mes con un turno de trabajo puede alcanzar los 3600 metros cuadrados. m por mes (30 días × 120 m2). Por lo tanto, si el equipo funcionará sin tiempo de inactividad, el ingreso mensual de la empresa será de 1,080,000 rublos.

El costo de producción consiste en el costo de los materiales (polímeros, arena, colorantes y aditivos), electricidad, mano de obra de los empleados. Los gastos generales incluyen también los gastos administrativos y de marketing (costes de compra de envases y embalajes, pago de alquiler de locales, servicios de transporte, publicidad, etc.). Es útil saber

Preparación de masa de arena polimérica.

Después de la primera molienda, los residuos plásticos ingresan a la máquina de extrusión, donde se mezclan bajo calentamiento. Cualquier químico dirá que es imposible y poco científico mezclar polímeros diferentes; Es como mezclar queroseno con agua. Pero tal tarea no está establecida: para mezclar polímeros a nivel molecular, es suficiente mezclar desechos plásticos utilizando las propiedades de viscosidad de los polímeros fundidos.

Las películas de polietileno y polipropileno ocupan un lugar importante en la estructura de los residuos de polímeros. Se añaden a la máquina de extrusión sin moler.

El operador retira la masa arenosa polimérica resultante con la consistencia de la masa de levadura con una manopla en la salida de la unidad de extrusión de la línea y, después de haber hecho rodar una bola (aglomerado de hasta 100 mm.) con las manos, lanza en el agua para que se enfríe. Sacado del agua, no completamente enfriado, pero ya endurecido, el aglomerado se seca rápidamente y se enfría.

Sucede que la masa de polímero se sobrecalienta y sale de la máquina de extrusión hacia el piso hasta que el operador apaga el calor. Enfriado tal masa, luego adecuado para su uso. Todo el aglomerado enfriado se somete a trituración repetida en astillas con un tamaño de fracción de hasta 1-10 mm. Por lo tanto, se obtiene una materia prima preparada para la mezcla de polímero y arena.

Obtención de masa de arena polimérica y moldeado de tejas

Esta etapa de la producción de azulejos es la final. Algunos lo separan del área de cosecha, ubicada en una habitación separada. Además de las consideraciones estéticas (la preparación de una mezcla de polímeros promedio va acompañada de la liberación de gases y requiere la provisión de un escape), también existen beneficios prácticos: es más fácil de controlar y contabilizar. Y en los casos de trabajo en instituciones correccionales, es simplemente necesario por la seguridad de la empresa.

La mezcla de arena, polímeros y tintes tiene lugar en una unidad de mezcla térmica (Unidad de fusión y calentamiento). Es importante mantener constante la masa de la mezcla en el APN, agregando nuevas porciones a medida que se consume la masa terminada. La masa triturada de arena polimérica se mezcla con arena y tintes en diferentes proporciones, según los productos que se fabriquen. Para, por ejemplo, baldosas, esta relación es: 24/75/1, y para losas de pavimento puede ser 5/94/1.

La proporción de arena y polímeros también afecta el rendimiento: la masa que tiene más arena en su composición tardará más en calentarse.

Esta propiedad debe tenerse en cuenta al calcular el costo y contabilizar los productos.

Es importante obtener una mezcla de alta calidad: las partículas de arena deben estar completamente envueltas en polímeros, sin espacios. Esto se logra mediante un diseño de eje único, calculado por la "Tecnología de polímeros" Orsk. Más precisamente, no calculado, sino torturado por diseños experimentales e investigación científica. Como resultado, las paletas en el eje están ubicadas de tal manera que cuando el eje gira, la tasa de avance de masa es diferente en 3 zonas de calentamiento, lo que asegura una fusión completa del polímero y una mezcla de alta calidad con el relleno.

Por cierto, en este nodo vemos algunas fallas de diseño, cuyo cambio conduce a un aumento en la productividad de toda la línea.

Por lo tanto, la masa de arena polimérica resultante con una temperatura de salida de aproximadamente 170-190 grados y la consistencia de una masa compacta para bolas de masa hervida se exprime fuera de la máquina después de abrir el amortiguador. El operador corta la cantidad requerida con un cuchillo, la pesa en la balanza y, habiendo recibido la cantidad correcta (alrededor de 2 kg), la coloca en el molde con una cuchara común.

El formulario, montado en una prensa con una placa inferior móvil, se enfría de diferentes maneras.

La parte superior tiene una temperatura de unos 80 grados, y la inferior 45, o enfriada lo máximo posible, para la formación de tejas más rápida (30-50 segundos).

Esto se hace para crear un brillo en el exterior de las baldosas de arena polimérica, como si el polímero se exprimiera hacia arriba, llenando los poros entre el relleno.

Este es otro secreto de la tecnología. Aunque tal enfriamiento desigual puede provocar la flexión de las baldosas, para lo cual se coloca sobre la mesa de enfriamiento y se presiona con una carga hasta el moldeado final.

Para obtener una superficie mate de baldosas de arena polimérica, basta con enfriar tanto el molde superior como el inferior. Esto se utiliza para la producción de adoquines de arena polimérica. No se puede agregar el tinte y el producto resulta ser de color gris, como el concreto.

Losas de pavimentación de varios colores, la mayoría de los tipos de baldosas, adoquines: todo esto se refiere a productos de arena polimérica.

A primera vista, la tecnología de fabricación es compleja. Pero si elige el equipo adecuado para la producción de productos de arena polimérica, pronto podrá obtener una buena ganancia de las ventas.

Tecnología de fabricación

La característica principal de este tipo de productos es el uso de materias primas naturales (arena, arcilla) junto con sustancias poliméricas. Para hacer esto, es necesario mezclar estos materiales en la proporción correcta y después del tratamiento térmico, se pueden fabricar productos terminados.

Muchos fabricantes de productos de arena polimérica mantienen en secreto la composición de sus productos. Esto se debe a la complejidad de compilar la "receta" correcta. Dependiendo del tipo de equipo y su modo de operación, el producto final puede adquirir diferentes propiedades operativas.

Sin embargo, los principios de construcción de un esquema tecnológico son los mismos para todos los tipos de producción. Consta de los siguientes pasos:

- Preparación de la materia prima para su posterior mezclado. Con la ayuda de equipos de trituración, se tritura en la misma fracción.

- Fundir el material hasta alcanzar una masa plástica.

- Producción mediante un molde del producto final.

Al elegir el equipo, debe prestar atención a su rendimiento, la posibilidad de modificación, el rendimiento.

Preparación y mezcla de materias primas.

Arena purificada y varios tipos de polímeros se suelen utilizar como material principal de fabricación. El equipo para la producción de productos de arena polimérica está diseñado para el procesamiento de casi todos los tipos de plástico que son necesarios para la unión de componentes.

Es mejor utilizar varios tipos de polímeros: duros (poliestireno, PET, etc.) y blandos (HDPE y PVD). En el proceso de calentamiento en el equipo de fusión, formarán gradualmente una masa homogénea.

Para mezclar los componentes, se utiliza una máquina trituradora, que muele todos los elementos a la fracción deseada. Sus principales parámetros son el volumen total de la masa procesada y el grado de su molienda. Al completar la línea, se debe tener en cuenta que el rendimiento de la trituradora es el principal parámetro que afecta la cantidad de productos de pastoreo.

Después de eso, la masa resultante debe calentarse a la temperatura deseada.

Equipo de calentamiento de fusión

Este paso de procesamiento es obligatorio, ya que solo de esta manera se forman productos de arena polimérica de alta calidad. La tecnología de su producción consiste en el calentamiento gradual y la mezcla constante de la composición.

La mezcla inicial se coloca en el búnker de carga en el que se encuentra el tornillo. Con su ayuda, la masa se mueve a través de zonas de calentamiento con diferentes temperaturas. Con un aumento gradual en el nivel de calentamiento, la materia prima se vuelve plástica. Esto sucede debido a la fusión de los gránulos de plástico. A bajas temperaturas, los polímeros blandos se plastifican y, cuando se alcanza el punto crítico de calentamiento, se plastifican los polímeros duros.

La unidad de calentamiento de fusión se selecciona en función del volumen de carga máximo posible y la velocidad de obtención de la composición de la consistencia deseada. La productividad media de los modelos modernos es de 250-300 kg/h.

moldura

En esta etapa, el equipo de prensa se utiliza para la producción de productos de arena polimérica. La composición calentada se coloca en moldes, donde, bajo la influencia de la presión, se produce la formación de futuros productos.

La línea para la producción de productos de arena polimérica puede producir un tipo de producto o varios. Todo depende del diseño de la prensa y de la posibilidad de una rápida sustitución de los moldes. El material principal de su fabricación es el acero de alta resistencia. Dependiendo del área de la prensa, se pueden hacer de 2 a 12 losas de pavimento al mismo tiempo. Cabe destacar que los productos terminados no necesitan secado adicional. Tras su fabricación, el lote se puede embalar y enviar al almacén o directamente al lugar de instalación.

En la primera etapa, es necesario elegir el lugar de instalación del equipo. El local debe disponer de una línea de alimentación de la potencia requerida con la zona óptima para la disposición de las máquinas. Los equipos para la producción de productos de arena polimérica se pueden seleccionar de diferentes fabricantes. Algunos de ellos ofrecen complejos donde el proceso de calentamiento y moldeado se combina en un solo diseño. Esto reduce significativamente los costos de mano de obra, ya que no hay operación para mover la masa calentada desde la línea de fusión hasta la prensa.

La elección de un determinado tipo de producto depende del estado de la demanda. Actualmente, las losas de pavimento son especialmente populares: se utilizan tanto en servicios públicos como en edificios privados. Si es necesario ampliar la gama de productos, puede adquirir nuevos moldes. Sin embargo, este paso debe calcularse, ya que su costo puede alcanzar varios cientos de miles de rublos.

Los productos de arena polimérica son productos elaborados a partir de polímeros de desecho (bolsas de polietileno y botellas de PET).

¿Es rentable participar en esta producción y qué tan rápido dará sus frutos?

Las principales formas de productos de arena polimérica son losas de revestimiento y pavimentación, bordillos, baldosas y ocasionalmente pozos de acceso.

Los productos de arena polimérica tienen una serie de propiedades útiles:

alta resistencia al impacto (en comparación con los productos de cemento y arena): no se rompen durante la instalación y el transporte;

durabilidad: su vida útil supera los 100 años;

ligereza: los productos de arena polimérica son dos veces más livianos que los análogos de arena de cemento;

baratura;

no propagar llama y electricidad;

resistencia a las influencias ambientales: resisten caídas de temperatura de -60 a +200 grados, son resistentes a la radiación ultravioleta, absorben bien el sonido y esta es su ventaja sobre los techos de metal. Las baldosas de arena polimérica no absorben la humedad, se lavan bien, no acumulan nieve y conservan su color original hasta por 30 años.

En Europa, se trata de las baldosas de arena polimérica ANDERA, que han recibido el reconocimiento en varias exposiciones y la aprobación de la Asociación Sueca de Consumidores (SVK).

La tecnología de producción de materiales de arena polimérica es muy simple. Se componen de arena polimérica y tinte. La relación para baldosas es 24/75/1, para losas de pavimento - 5/94/1.

Para el trabajo, necesitará polímeros blandos (bolsas, envolturas de plástico) y duros (poliestireno, polipropileno, botellas de PET). Su proporción es 50/50. No use caucho y polímeros refractarios: policarbonato, fluoroplástico.

Las materias primas para los negocios se pueden encontrar en un vertedero regular o en centros de reciclaje. Puede comprar residuos clasificados y limpios, pero costará mucho más, y no hay gran necesidad de esto, porque los residuos de papel y alimentos se queman y no tendrán ningún efecto en la calidad del producto.

1 tonelada de residuos no tratados en promedio en Rusia - 3 mil rublos.

La arena se utiliza como relleno para productos terminados. El contenido de humedad de la arena no debe exceder el 10% y el contenido de arcilla no debe exceder el 20%. Fracción permitida - hasta 3 mm.

1 tonelada de arena seca tamizada cuesta un promedio de 300 rublos en Rusia.

El tercer componente es el colorante Bayerferrox (Bayer). Su costo promedio es de 90 rublos/kg. Si trabaja sin tinte, el producto terminado tendrá un color gris (bordillos, adoquines).

Las principales etapas del proceso tecnológico:

Trituración de residuos poliméricos. Usamos el dispositivo - trituradora de polímero PT 2003.00.000 (capacidad 900 kg/h).

La masa resultante se coloca en una máquina de extrusión (Máquina de extrusión PT 2004.00.000 con una capacidad de 85 kg/h), donde se calientan y mezclan los polímeros. La masa terminada se enfría y el conglomerado ligeramente endurecido se vuelve a colocar en una trituradora para obtener una fracción homogénea ya fina de hasta 10 mm.

La masa de polímero resultante, la arena preparada y el tinte se mezclan y se vierten en una unidad de fusión y calentamiento (APN PT 2002.00.000 con una capacidad de 250 kg / hora). Esta etapa es la más importante, aquí se realiza el mezclado, calentamiento de la masa y envolvimiento de cada partícula de arena con un polímero. Esto se logra mediante un diseño peculiar del eje, cuyas paletas hacen avanzar la masa a diferentes velocidades en tres zonas de calentamiento, y esto conduce a una mezcla de alta calidad de la masa.

La masa resultante de la consistencia de una masa apretada para bolas de masa hervida se coloca en una prensa de moldeo, donde la masa se coloca en moldes y se enfría bajo presión (250 toneladas). Para obtener losas de pavimento, la masa se enfría uniformemente. Para obtener un azulejo, para darle brillo, la parte inferior del molde se enfría más rápido que la superior.

La productividad promedio de una línea de producción de este tipo es de 100 metros cuadrados. m por día (dos turnos de trabajo de 8 horas).

Para la producción, necesitará una habitación con un área de 150 metros cuadrados. m con ventilación forzada. Altura del techo: 4 m Alquilar una habitación de este tipo le costará un promedio de 15 mil rublos por mes.

Dado que los productos y equipos son originales y no estándar, no se requieren certificados ni licencias para la producción.

Cálculos para 100 m2 de productos:

polímero 520 kg x 3 r / kg = 1560 rublos

arena 1580 kg x 0,3 r / kg = 474 rublos

tinte 12,5 kg x 100 r / kg = 1250 rublos

electricidad 25 kW x 16 horas x 1,8 r / kWh = 720 rublos

salario - 8 personas por 8000 rublos. = 64000 rublos por mes: 30 = 2133 rublos

suministro de agua - 100 rublos por día

alquiler de habitaciones - 15000: 30 = 500 rublos por día

costos de transporte: 300 rublos por día (calculados individualmente).

El costo total de 100 m2 de productos terminados será de 7037 rublos.

El costo de los productos terminados para diferentes fabricantes es de 250-400 rublos por 1 metro cuadrado. M. Para demostrar su valía e ingresar al mercado, debe tomar el precio más bajo: 250 rublos por 1 metro cuadrado. Por lo tanto, 100 m2. venderemos por 25 mil rublos. Ingreso neto menos costo - 17963 rublos. por día.

El costo promedio de una línea de producción de materiales de arena polimérica (para diferentes fabricantes) es de 900 000 rublos + 100 000 de transporte.

Por tanto, el payback de la línea con carga media y trabajo en dos turnos es de 1.000.000:17963 = 55 días laborables (3 meses naturales).

Sin embargo, al comprar un conjunto de dibujos para la producción de equipos, el período de recuperación puede reducirse significativamente. Por ejemplo, compramos un juego completo de dibujos con todas las modificaciones de unidades para la producción de toda la línea aquí: www.polimercherepisa.narod.ru

Luego, haga un pedido para la fabricación de todos los equipos de acuerdo con los planos comprados en cualquier empresa de herramientas o planta de construcción de maquinaria en su ciudad. El tiempo de producción de toda la línea depende de la capacidad de la planta y, por regla general, no supera los 2 meses y, al mismo tiempo, su producción no nos costará más de 200 mil rublos.

Calculemos el payback: (200.000 + 20.000 por los dibujos): 17963 = 12,2 de trabajo. día.

Es decir, el período de amortización al elegir este método de obtención de equipos se reducirá casi cinco veces.

Por lo tanto, es extremadamente rentable producir materiales de arena polimérica y comenzar un negocio es bastante simple. Además, la producción de productos de arena polimérica es una solución eficaz al problema de los residuos plásticos.

¡Buena suerte en la construcción de su negocio!

Basado en el artículo de Serik Ainurov para el proyecto www.polimercherepisa.narod.ru

El equipo de arena polimérica permite producir nuevos tipos de materiales con propiedades únicas y cualidades de consumo, lo que los distingue favorablemente de los tipos clásicos de productos hechos de materiales de construcción de hormigón y plástico.

Productos para el jardín

- Baldosa jardín polímero-arena

- Cercas de jardín de arena de polímero

- Tablero de arena de polímero

productos de pavimento

- Adoquín de arena polimérica

- Adoquines polímero-arena

- Bordillos de arena polimérica

- Canales de arena de polímero para drenaje de agua.

- Pozos de alcantarillado polímero-arena

- Pozos de arena de polímero country

materiales para techos

- Baldosas de arena polimérica

- accesorios para techos

Materiales de revestimiento

- Baldosa polímero-arena zócalo

- Tablero de polímero de arena

- Tablero de madera y polímero (WPC)

El compuesto de arena polimérica es un material creado artificialmente que no se encuentra en la naturaleza. y combinando cualidades inusuales para otros materiales: alta resistencia y confiabilidad, durabilidad, bajo peso, apariencia atractiva y facilidad de instalación.

Producción tecnológica

La composición de la mezcla compuesta. para la fabricación de productos de arena polimérica incluye un relleno (arena), un polímero y un tinte. En lugar de arena, desechos de la minería y plantas de procesamiento, se pueden usar tamices de rocas.

En la primera etapa de producción, se trituran los residuos de polímeros (plásticos, plásticos) o, en el caso del polietileno, se realiza una aglomeración para obtener un polímero a partir de materiales reciclados.

En la segunda etapa, se lleva a cabo una mezcla uniforme de los componentes principales: relleno + polímero + tinte. El color del futuro producto dependerá de la elección del pigmento.

En la tercera etapa, una mezcla seca completamente mezclada se coloca en una unidad de fusión (APN) y se somete a un tratamiento térmico, como resultado de lo cual cada partícula de relleno se envuelve en polímero.

Durante el posterior moldeo y solidificación de la masa de arena de polímero se forma una estructura monolítica homogénea con alta resistencia. El material terminado se apila en paletas y se envía para su almacenamiento.

Equipamiento básico

Unidad de fusión y calentamiento (APN)

APN está diseñado para mezclar y calentar los componentes del compuesto polímero-arena (arena, polímero, pigmento) y obtener una masa homogénea de consistencia compacta.

APN está diseñado para mezclar y calentar los componentes del compuesto polímero-arena (arena, polímero, pigmento) y obtener una masa homogénea de consistencia compacta.

Una mezcla previamente preparada y uniformemente mezclada de componentes poliméricos se introduce en la cámara de trabajo calentada del APN a través de la tolva receptora y se empuja profundamente en la cámara mediante un tornillo sinfín. El sinfín giratorio asegura la mezcla de la mezcla compuesta y su avance dentro de la cámara de trabajo pasando por las zonas de calentamiento.

Prensa formadora

La prensa se utiliza para moldear productos. La masa resultante en la extrusora se coloca en un molde instalado en la mesa de trabajo de la prensa, el moldeado del producto se produce bajo presión mientras se enfría el molde, lo que puede aumentar significativamente la productividad, el producto terminado se retira automáticamente del molde por el empujadores inferiores y está listo para el almacenamiento en tarimas sin envejecimiento adicional (a diferencia de los productos de cemento).

La prensa se utiliza para moldear productos. La masa resultante en la extrusora se coloca en un molde instalado en la mesa de trabajo de la prensa, el moldeado del producto se produce bajo presión mientras se enfría el molde, lo que puede aumentar significativamente la productividad, el producto terminado se retira automáticamente del molde por el empujadores inferiores y está listo para el almacenamiento en tarimas sin envejecimiento adicional (a diferencia de los productos de cemento).

Formularios de prensa

Los moldes se instalan en la prensa de moldeo y permiten la producción de una amplia gama de productos.

Los moldes se instalan en la prensa de moldeo y permiten la producción de una amplia gama de productos.

Trituradora

El propósito de la trituradora es preparar el polímero a partir de materiales reciclados (trituración a una fracción homogénea) para su uso posterior, las trituradoras propuestas son universales, ya que pueden procesar tanto materiales de película dura como blanda (no se requiere aglomeración), dependiendo de la intensidad de producción, las trituradoras pueden tener diferente productividad, las latas, botellas, botes y otros polímeros de desecho se pueden reciclar.

El propósito de la trituradora es preparar el polímero a partir de materiales reciclados (trituración a una fracción homogénea) para su uso posterior, las trituradoras propuestas son universales, ya que pueden procesar tanto materiales de película dura como blanda (no se requiere aglomeración), dependiendo de la intensidad de producción, las trituradoras pueden tener diferente productividad, las latas, botellas, botes y otros polímeros de desecho se pueden reciclar.

Los equipos de arena polimérica se pueden utilizar en la producción de materiales compuestos con diversas formulaciones, para la fabricación de una amplia gama de productos a base de ellos (arena polimérica, vidrio polimérico, caucho polimérico, loza polimérica, etc.). 100% compuesto por constituyentes secundarios en masa.

Se utilizaron una serie de soluciones técnicas únicas en el diseño del equipo., que permitió alcanzar altos indicadores de calidad y confiabilidad de los productos fabricados en él.

Las ventajas del equipo incluyen la posibilidad de utilizar tipos de plásticos difíciles de reciclar en la producción: plásticos estratificados, materiales de embalaje hechos de polietileno reticulado, materiales plásticos con una capa de lámina, recortes de poliéster punzonado y unido térmicamente. tejidos, etc. Dichos residuos se transportan a vertederos para su eliminación o se queman.

Con la ayuda del equipo de polímeros propuesto, puede crear un ciclo de producción completo, desde la preparación de materias primas hasta el producto terminado a un precio de ganga. Esto permite la producción de una amplia gama de productos.