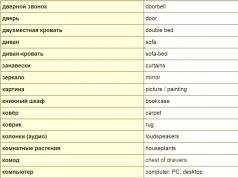

Electrotipia

Obtención de escultura de cobre mediante técnica de electroformado

Una de las primeras aplicaciones del electroformado fue la creación de esculturas decorativas. Técnica de galvanoplastia en los años 30-40. Siglo XIX en Rusia, se realizó una cantidad significativa de esculturas que han sobrevivido hasta nuestros días (por ejemplo, parte de la escultura en la fachada de la Catedral de San Isaac en Leningrado, escultura en el Parque de Catalina en la ciudad de Pushkin, etc.) .

El escultor suele crear su obra en arcilla o plastilina. Sin embargo, la obra nunca se queda en estos materiales, se traslada a manos de artesanos que transforman la escultura en materiales más duraderos y que no se derrumben con el tiempo: cobre, bronce o hierro fundido.

La reproducción de esculturas en bronce o hierro fundido sólo es posible por fundición, lo que, por desgracia, no permite obtener una obra escultórica con absoluta precisión: en la fundición se deteriora la transmisión de los trazos más pequeños, y con ellos la forma en que se el modelado se reproduce cambios.

Para recrear una escultura en metal conservando todos los detalles de la obra del escultor, se recurre a la técnica del electroformado, el área de la que se ocupa de la reproducción de esculturas se denomina galvanoplastia artística. Se entiende por reproducción la producción de copias de esculturas, ejecutadas con total preservación de las dimensiones volumétricas y la textura (la naturaleza del tratamiento superficial).

Cabe señalar que tanto el original esculpido por el escultor como la copia obtenida del mismo en cualquier material se denominan escultura. La escultura original se llama modelo a diferencia de la copia final, que es reproducción. Este último, fabricado en metal por electroformado, se denomina productos de galvanoplastia.

El término "escultura" se aplica no solo a grandes obras monumentales (por ejemplo, estatuas), sino también a objetos más pequeños (por ejemplo, medallas).

Desde el punto de vista de la técnica de reproducción, la naturaleza espacial (volumétrica) de los contornos de la escultura es de suma importancia. Sobre esta base, la escultura suele dividirse en unilateral y multilateral.

escultura de un solo lado está destinado a ser visto desde lugares ubicados en el eje central perpendicular al plano de fondo. La escultura de una cara incluye bajorrelieves (bajorrelieve) y altorrelieves con altorrelieve (en altorrelieves, una imagen convexa sobresale fuertemente sobre el plano de fondo).

Escultura versátil(estatuas) se puede ver desde cualquier lugar y desde todos los lados, aunque siempre tiene un lado principal, fachada.

Intermedio entre unilateral y multilateral es escultura de medalla. Por lo general, se combina a partir de dos esculturas de un solo lado, una de las cuales representa la cara (anverso), la segunda, el reverso (reverso). El reverso de la medalla a menudo se proporciona solo con texto.

De una escultura realizada en arcilla o plastilina, se suelen quitar las formas de calado del yeso, de las que luego se quitan los modelos de arcilla, destruyéndolos. El formulario de borrador, por regla general, consta de dos (rara vez tres) partes: conchas (Fig. 2). Se toman copias galvanizadas de carcasas individuales, que luego se sueldan para obtener una reproducción metálica tridimensional.

Arroz. 2. Una coraza de tiro de yeso.

Para obtener una impresión inversa, una forma en la práctica del electroformado artístico, como ya se mencionó, se utilizan cera, ozocerita, plastilina, aleación de cera y sellador Viksint.

Otros materiales también son adecuados para moldes con bajo relieve, como la lámina de "vidrio orgánico", un plástico que se ablanda en agua caliente antes de prensarlo. De todas las formas, las más perfectas, caracterizadas por una precisión absoluta, son las formas de cobre obtenidas directamente por la técnica del electroformado. Las formas de cera y plástico se suelen utilizar para reproducir esculturas planas (bajorrelieves, platos ornamentados, medallas) y otros productos artísticos que no tienen “candados” (socavaduras), es decir, productos desmoldados “para salir”.

moldes de cobre, obtenidos por electroformado, cumplen con los más altos requisitos: dan una reproducción precisa, tienen una alta conductividad eléctrica, no se encogen (característico especialmente de las composiciones de cera) y se pueden utilizar repetidamente para la reproducción.

El método de fabricación de moldes de cobre consiste en construir el metal directamente sobre un modelo de yeso o cera. Previamente, como en el caso de construir metal en forma de yeso o cera, el relieve del modelo se frota con grafito para hacerlo eléctricamente conductor.

Habiendo aumentado el metal en el modelo, obtienen su imagen inversa (contrarrelieve), es decir, la forma. Por lo general, estas formas se hacen con un grosor de 2-3 mm.

La preparación de tales moldes antes de construir metal en ellos es diferente de la preparación de cera, yeso u otros moldes no metálicos. Tales formas no necesitan una capa eléctricamente conductora, sino que necesitan ser recubiertas en su superficie de trabajo con el llamado capa separadora, que evita que el metal del molde se empalme con el metal depositado durante el proceso de electrólisis. Como capa de separación es adecuada, por ejemplo, una capa de plata. Para obtener una capa de este tipo, se prepara una composición especial, para lo cual se disuelven 10 g de nitrato de plata en 0,5 l de agua y se mezclan con una solución de cloruro de sodio (de cualquier concentración). Los copos de cloruro de plata precipitados se separan por descontaminación, se disuelven en una solución de hiposulfito al 5-10% y se sumerge un molde de cobre en esta composición.

El plateado de la superficie del molde se lleva a cabo sin el uso de una fuente de corriente eléctrica, debido a una reacción química: la plata, al recuperarse metálica, cubre el molde de cobre con una capa delgada uniforme (de decenas de micras de espesor). La precipitación adicional de plata de la solución se detendrá tan pronto como la película de plata formada detenga el contacto directo del cobre con la solución de plata.

Este método de desplazamiento de un metal por otro como consecuencia de la diferencia de sus potenciales electroquímicos se denomina contacto.

La galvanoplastia es un proceso electroquímico en el que se recrea la forma de un producto depositando metal sobre él. El método de galvanoplastia implica el recubrimiento de superficies no metálicas con metal.

Aplicación de la tecnología

La galvanoplastia se aplica a menudo a varios objetos finos (joyas, órdenes y medallas, monedas, conchas, macetas, esculturas, retratos, etc.). El metal más común utilizado en la galvanoplastia es el cobre. Sin embargo, se pueden usar otros metales, incluidos níquel, cromo, acero, plata.

Sujeto a todos los requisitos tecnológicos, es posible distinguir el objeto copiado del original solo por la capa de barrera o eliminando el original. Y todo el trabajo es muy posible hacerlo usted mismo en casa.

¡Nota! El recubrimiento del producto a copiar debe ser eléctricamente conductor. Si el material carece de esta propiedad, se le aplica bronce o grafito.

Creación de formularios

Del producto que copiaremos, tomamos una impresión. Para hacer esto, necesita un poco de metal fusible, plastilina, yeso o cera. Si usamos metal, procesamos el objeto a copiar con jabón y lo metemos en una caja de cartón. A continuación, llénelo con una aleación de bajo punto de fusión.

Cuando se completa la fundición, sacamos el producto y la forma resultante se somete primero a desengrasado y luego a cobreado en el electrolito. Para evitar depósitos de metal en aquellas caras donde no hay huella, fundimos el metal en agua hirviendo para obtener una matriz. Rellena el molde con yeso. La salida es una copia.

Para crear una matriz, necesita la siguiente composición:

- cera - 20 partes;

- parafina - 3 partes;

- grafito - 1 parte.

Si la forma se crea a partir de un material dieléctrico, se aplica un revestimiento eléctricamente conductor a su superficie. La capa conductora se aplica mediante recuperación de metal o mecánicamente, lo que implica aplicar grafito en escamas con un cepillo.

Incluso antes del inicio del tratamiento mecánico de la superficie, trituramos el grafito en un mortero, lo tamizamos a través de un tamiz. La mejor adherencia del grafito se observa con plastilina. Los moldes de yeso, madera, vidrio y plástico, así como el papel maché, se tratan mejor con una solución de gasolina y cera. Cuando la superficie aún no está seca, le aplicamos polvo de grafito y soplamos la sustancia adherida con una corriente de aire dirigida.

El recubrimiento galvanizado es fácil de separar de la matriz. Si la forma es metálica, creamos una película conductora de electricidad de óxido o sulfuro en la superficie. Por ejemplo, sobre la plata será cloruro, sobre el plomo será sulfuro. La película ayudará a separar fácilmente la forma del revestimiento. En el caso del cobre, la plata y el plomo, cubra la superficie con una solución de sulfuro de sodio al 1 % para crear sulfuros insolubles.

Materiales y equipamiento

Cuando la forma está lista, la ponemos en un baño galvánico conectado a una corriente eléctrica (para evitar la disolución de la película de separación). Primero, cubrimos la capa de cobre conductor en condiciones de baja densidad de corriente.

Necesitamos la siguiente composición:

- sulfato de cobre - 150-200 gramos;

- ácido sulfúrico - 7-15 gramos;

- alcohol etílico - 30-50 mililitros;

- agua - 1 litro.

La temperatura de funcionamiento en el baño de electrolito es de 18-25 grados centígrados. Densidad de corriente: de 1 a 2 amperios por decímetro cuadrado. Se necesitará alcohol para mejorar la humectabilidad del revestimiento. Como fuente de corriente continua, puede usar un cargador para baterías de automóviles. También necesitamos un amperímetro con la capacidad de medir la intensidad de corriente de 0 a 3 o 5 amperios. Por lo general, ya hay un amperímetro en los cargadores.

El alambre de nicromo servirá como reóstato. Lo enrollamos en cualquier placa de cerámica. Una bobina de un calentador eléctrico encajará perfectamente.

Como baño, cualquier recipiente de plástico con un volumen de 2 a 50 litros es adecuado, según sus necesidades. Utilizamos una placa de cobre como ánodo.

¡Nota! El área del ánodo debe ser aproximadamente igual al área de las piezas de trabajo.

Para crear una capa conductora para el producto, agregue unas gotas de barniz al polvo de bronce. Se recomienda utilizar un barniz nitro incoloro. El barniz debe hacerse más líquido, por lo que lo diluimos con acetona hasta obtener la consistencia de una composición líquida de pintura y barniz.

Proceso de manufactura

Tomamos un segmento de aproximadamente 20 centímetros de un cable trenzado y le quitamos el cable. Protegemos el aislamiento en ambos lados del cable, doblamos un extremo en un ángulo de 90 grados y lo pegamos a la parte de plástico con pegamento instantáneo. Además, el pegamento BF no funcionará, ya que se disolverá.

Cuando los artículos están secos, los desengrasamos con productos químicos domésticos (por ejemplo, detergente en polvo). A continuación, enjuague el producto con agua corriente o trátelo con acetona.

Los detalles están firmemente fijados en el cable. Ahora se pueden sumergir uno a la vez en una pintura de bronce previamente preparada o aplicarse con un pincel. Toda la superficie debe estar pintada uniformemente. Se recomienda utilizar un cable aislado del cable; de lo contrario, el cobre caerá sobre el cable desnudo, lo que conducirá a un consumo adicional del ánodo.

Después de una hora de secar la superficie, los extremos secos de los cables se retuercen. Las piezas no deben tocarse entre sí. A continuación, adjuntamos los productos al contacto positivo y los sumergimos en el baño. Unos segundos después de la inmersión, comenzará el proceso de cobreado, perceptible a simple vista.

El grosor del recubrimiento de cobre puede variar según las circunstancias, pero para artículos pequeños será de aproximadamente 0,05 milímetros. Las piezas están en el baño durante 15 horas. La corriente se ajusta moviendo el contacto a lo largo del reóstato de nicromo entre 0,8 y 1,0 amperios. Después del recubrimiento de cobre, aumentamos la corriente a 2 amperios. Cuando el tiempo de exposición de las piezas ha expirado, lavamos los objetos con agua corriente, los secamos y cortamos el cable. Limpiamos el cable y lo preparamos para el siguiente procedimiento.

El siguiente paso es el pulido. Para esto, es útil un motor equipado con un cepillo redondo de metal. Este trabajo requiere cierta habilidad. Como resultado, deberíamos obtener una superficie que parezca bronce ennegrecido con áreas brillantes separadas. Si no fue posible lograr el resultado deseado de inmediato, aplicamos nuevamente ungüento sulfúrico, calentamos el producto sobre el fuego y lo pulimos.

Para aquellos que duden de la efectividad del procedimiento descrito anteriormente, sugerimos hacer una prueba. Para hacer esto, necesita un recipiente para el electrolito, donde debe bajar un poco de cobre. Pinte una parte de una pistola rociadora en 2-3 capas en un color bronce. A continuación, debe conectarse a la batería sin usar un reóstato. Un adaptador del reproductor también es adecuado.

Otros metales

Además del cobre, se pueden aplicar otros metales a una superficie no metálica, incluidos el oro o la plata. La galvanoplastia de plata se puede realizar de dos maneras: química o electroquímica. El plateado químico se realiza sumergiendo el producto en una solución hervida con plata. El proceso electroquímico da un resultado más confiable, ya que el recubrimiento es más duradero como resultado de la exposición a la corriente eléctrica. La galvanoplastia de plata se usa ampliamente en la fabricación de joyas.

Entonces, la galvanoplastia en casa es bastante posible. El proceso es bastante laborioso y requiere ciertas habilidades, pero el resultado final lo vale.

la liberación de calor durante el paso de la corriente eléctrica a través del electrolito.

La filtración del electrolito debe realizarse con la mayor frecuencia posible para eliminar los sedimentos de los baños, lodos que se acumulan en forma de polvo de cobre, grafito y polvo.

Cuanto mayor sea la densidad de corriente y más intensamente se disuelvan los ánodos, más lodo se acumulará en el baño (esto se observa especialmente cuando se utiliza cobre de ánodo de baja calidad).

Por regla general, el lodo se deposita en el fondo del baño, pero sus partículas más ligeras, al estar en suspensión, se desplazan hacia el cátodo por convección, lo que provoca la obstrucción del cobre galvanoplástico.

El lodo, en contacto con el cobre depositado en el cátodo, se incluye en el metal, dando lugar a la formación de rugosidades y protuberancias que impiden una mayor deposición uniforme del metal. Además, el grafito, utilizado como capa eléctricamente conductora para moldes, también contamina el electrolito, se intercala en el metal y provoca rugosidad en la superficie. Por lo tanto, la filtración de electrolitos es esencial para crear depósitos de cobre benignos. Por lo general, la filtración se realiza sifonando el electrolito a través de un filtro hecho de tela, vidrio o fibra de asbesto.

OBTENCIÓN DE ESCULTURA DE COBRE MEDIANTE TÉCNICA ELECTROMAGNÉTICA

Una de las primeras aplicaciones del electroformado fue la creación de esculturas decorativas. Técnica de galvanoplastia en los años 30-40. Siglo 19 en Rusia, se realizó una cantidad significativa de esculturas que han sobrevivido hasta el día de hoy (por ejemplo, parte de la escultura en la fachada de la Catedral de San Isaac en Leningrado, escultura en el Parque de Catalina en la ciudad de Pushkin, etc.).

El escultor suele crear su obra en arcilla o plastilina. Sin embargo, el trabajo nunca permanece en estos materiales: se transfiere a manos de maestros que transforman la escultura en materiales más duraderos, sin destruirla.

inestable con el tiempo: cobre, bronce o hierro fundido.

La reproducción de esculturas en bronce o hierro fundido sólo es posible por fundición, lo que, por desgracia, no permite obtener una obra escultórica con absoluta precisión: en la fundición se deteriora la transmisión de los trazos más pequeños, y con ellos la forma en que se el modelado se reproduce cambios.

Para poder recrear una escultura en metal conservando todos los detalles de la obra del escultor, se recurre a la técnica de galvanoplastia, el área que se dedica a la reproducción de esculturas, se denomina galvanoplastia artística. Se entiende por reproducción la producción de copias de esculturas, ejecutadas con total preservación de las dimensiones volumétricas y la textura (la naturaleza del tratamiento superficial).

Cabe señalar que tanto el original esculpido por el escultor como la copia obtenida del mismo en cualquier material se denominan escultura. La escultura original se llama modelo, en contraste con la copia final, que es una reproducción. Este último, realizado en metal mediante electroformado, se denomina galvanoplastia.

El término "escultura" se aplica no solo a grandes obras monumentales (por ejemplo, estatuas), sino también a objetos más pequeños (por ejemplo, medallas).

Desde el punto de vista de la técnica de reproducción, la naturaleza espacial (volumétrica) de los contornos de la escultura es de suma importancia. Sobre esta base, la escultura suele dividirse en unilateral y multilateral.

La escultura de un solo lado está diseñada para ser vista desde lugares ubicados en el eje central, perpendicular al plano de fondo. La escultura de una cara incluye bajorrelieves (bajorrelieve) y altorrelieves con altorrelieve (en altorrelieves, una imagen convexa sobresale fuertemente sobre el plano de fondo).

Escultura versátil

En este artículo, le diremos cómo se hacen los íconos hechos por galvanoplastia. Y para empezar, comencemos directamente con el hecho de que, ¿qué es la galvanoplastia?

El método de creación de copias por el método electrolítico fue descubierto por B.S. Jacobi hace 100 años. Este proceso se llamó, en una palabra compleja, galvanoplastia. No daremos una tecnología detallada aquí, puede familiarizarse con ella en Internet o, después de leer literatura especial, describiremos solo lo más básico.

En resumen, la galvanoplastia es la acumulación electroquímica de una capa gruesa de metal en un electrolito líquido. En este artículo solo nos interesará el cobre, aunque también se pueden aumentar otros metales mediante electroformado.

Entonces, hay un ánodo y un cátodo. Para confundir todo por completo, se conecta un más al ánodo y un menos al cátodo. Los iones de cobre se mueven del ánodo al cátodo.

Para recordar de una vez por todas qué y dónde conectar, simplemente puede recordar que las cargas positivas son atraídas por las negativas. Los iones de cobre tienen carga positiva, por lo que serán atraídos por el terminal negativo de la fuente de alimentación.

Consideraremos el proceso de hacer copias galvanizadas usando el ejemplo de una copia de un toroide para un transformador hecho de plastilina. Después de hacer el molde, se coloca un alambre de cobre pelado a su alrededor, a partir del cual comenzará la acumulación de cobre. Se puede ver en las fotos de abajo.

Luego se le aplica una capa conductora a la copia, en nuestro caso se trata de un grafito especial en paquete de aerosol (Graphit 33, kontakt chemie), es conveniente aplicarlo y tiene una resistencia de cientos de ohmios, que será óptimo

Debido a la finura de las partículas de grafito, todas las irregularidades son inmediatamente visibles. Si esto es bueno o malo depende del caso. Dado que el cobre será grueso, todas las irregularidades se cubrirán.

En la fabricación de íconos, se utilizan espacios en blanco especiales (ceras) como "espacios en blanco", hechos de cera especial para joyería, sobre los cuales también se aplica una capa conductora. Los espacios en blanco son una copia exacta del futuro ícono, que se obtendrá al final de la producción y, por lo tanto, las pequeñas irregularidades y asperezas son inaceptables. La foto de abajo muestra dos espacios en blanco de íconos hechos de cera para joyería, Nicholas the Wonderworker y la Madre de Dios de Vladimir.

La composición del electrolito incluye ácido sulfúrico, que en nuestro país de idiotas está catalogado como precursor, lo que significa que no se puede encontrar en libre venta. Tengo que conseguirlo. Puede obtenerlo como electrolito para baterías de automóviles. La concentración del ácido no es importante para nosotros.

Entonces, la composición del electrolito para operar sin mezclar del libro de Kaznayachey B. Ya, "Galvanoplastics in industry"

CuSO4 (sulfato de cobre) - 200g/l

Ácido sulfúrico (en masa de H2SO4 puro, debe recalcularse según la concentración) - 30g/l

Alcohol etílico - 5 g / litro (para aumentar la humectabilidad)

Modo de funcionamiento: 1-3 A / dm ^ 2 a una temperatura de 18-20 grados.

La tasa de crecimiento del cobre a esta densidad de corriente es de 220 nm (nanómetros)/minuto. Es decir, para obtener 1 mm de cobre se necesitarán 4545 minutos, o tres días. Con el doble de la densidad de corriente, el tiempo será la mitad. Todo es simple.

Entonces, preparamos todos los ingredientes, me estoy preparando para hacer tres litros de electrolito:

Nos disolvemos. Primero, vierta vitriolo, vierta agua destilada, espere a que se disuelva, es mejor mezclar (¡tendrá que esperar bastante tiempo!). Después de eso, vierta ácido sulfúrico. El ácido se debe verter así:

Asegúrese de acidificar el agua, y no al revés, y preferiblemente en una varilla de vidrio con agitación constante. El vitriolo técnico contiene carbonatos, así que prepárate para que el ácido chisporrotee al primer contacto con la solución.

Deje que la solución se asiente un poco (al agregar ácido, parte del vitriolo puede precipitar, su solubilidad disminuye) y fíltrela. Filtré a través de un paño de algodón normal. Sé que esto es malo: se disuelve, pero no había nada más. En principio, puede simplemente defender el electrolito, luego toda la suciedad se asentará en el fondo y luego drenará las "partes superiores".

Hice el baño de electrólisis con un trozo de una botella de agua mineral de 6 litros.

En el proceso de disolución del ánodo, las partículas de cobre bien dirigidas salen volando, el llamado lodo. Este lodo, flotando sobre la solución, cae sobre el molde. Debido a tales inclusiones, el cobre en la pieza de trabajo no crece de manera uniforme, aparecen dendritas. En la industria, para evitar que los lodos entren en la solución general, se utilizan envolventes de tejido especial resistente a los ácidos o cajas de PVC. Decidí no alejarme mucho del tema de la botella e hice una caja con otra botella de agua mineral.

Se hace de manera simple: doblamos una botella de un litro para obtener un perfil rectangular y pinchamos un soldador de 100 W muchas, muchas veces. Lo principal es que cuando esta caja se sumerge en la solución, la línea de flotación debe estar en un lugar sin agujeros. Naturalmente, el fondo tampoco debe estar lleno de agujeros.

Cargando la pieza de trabajo. En mi opinión, es mejor verter primero el electrolito en el baño y luego sumergir el molde.

Ahora, lo más importante, estamos acumulando cobre. La extensión en sí consta de dos etapas: apriete y, de hecho, extensión.

Apriete: el recubrimiento de toda la pieza de trabajo con cobre se realiza a bajas corrientes, generalmente hasta 1A / dm ^ 2. Personalmente, primero empiezo en 100mA/dm^2 y poco a poco lo subo hasta un amperio, porque al principio la conductividad se distribuye de manera muy desigual y pueden aparecer burbujas de hidrógeno en el mazo del alambre, que estropearán todo el cobre.

Edificio. Aquí todo es relativamente simple: activamos la corriente máxima y esperamos el final del proceso. Lo principal es no olvidar alimentar a nuestro monstruo devorador de cobre.

Fin del proceso de apriete. La corriente total es 1A y la densidad es 0.64A / dm ^ 2:

Inmediatamente después del final del electroformado, la mitad del toroide se ve así:

El proceso de fabricación de iconos por galvanoplastia es completamente idéntico. Se aplica una capa conductora a la pieza de cera, luego se deposita sobre ella una capa de cobre del espesor requerido por medio de un proceso electroquímico. Si es necesario, se puede aplicar una capa de plata sobre el cobre, lo que da como resultado un icono "debajo de plata".

El único inconveniente de la producción es la toxicidad, ya que se utilizan productos químicos en la tecnología.

La galvanoplastia solo parece complicada en la superficie, pero en la práctica todo es bastante simple. Este método le permite crear copias documentales exactas de bajorrelieves, monedas, escudos, medallas, emblemas, etc. Muy utilizado en restauración.

En 1836, el científico ruso Boris Semenovich Jacobi descubrió un método para obtener copias en metal por vía electrolítica. Este fue un descubrimiento sobresaliente, en la historia de la cultura se puede equiparar con el descubrimiento de la imprenta.

El descubrimiento se denominó galvanoplásticos, ya que el cobre depositado en el proceso de electrólisis reproducía plásticamente con precisión la forma sobre la que se depositaba. Después del descubrimiento del electroformado, B. S. Jacobi continuó trabajando para mejorar su invento y solo en 1838 lo demostró en la Academia de Ciencias de San Petersburgo. Desde entonces, la galvanoplastia se ha generalizado.

En 1844, por primera vez en el mundo, se organizó una gran empresa galvanoplástica industrial en San Petersburgo, una fábrica para la producción de esculturas monumentales. La planta fue fundada por M. Leuchtenbergsky * con el asesoramiento de B. S. Jacobi. En 1857, la planta fue vendida a los empresarios Genk, Pleska y Moran, quienes, además de la galvanoplastia, también organizaban la fundición de bronce para la escultura**.

* (Maximiliano de Leuchtenberg (1817-1852), hijo del virrey italiano Eugenio de Beauharnais, esposo de la hija de Nicolás I, María.)

** (Directorio "Información estadística sobre fábricas y plantas". SPb., 1863)

La planta de Leuchtenberg se llamó originalmente "Empresa de bronce artístico y electrochapado de San Petersburgo", pero más tarde, en relación con la introducción de la fundición de arte del hierro en la planta, se conoció como: "Empresa de fundición y electrochapado de San Petersburgo".

B. S. Jacobi consideró acertadamente que el Departamento de Galvanoplastia de la Expedición para la Adquisición de Documentos Estatales era la primera empresa de galvanoplastia que, en condiciones de semiproducción en 1839, fue la primera en dominar la técnica de electroformado *.

* ("Notas de AN". SPb., 1869, v. XV, libro. una)

El primer modelo para la reproducción fue obra del famoso escultor ruso Fyodor Petrovich Tolstoy. Era un bajorrelieve que representaba una escena de la Odisea de Homero: "La fiesta de los pretendientes en la casa de Odiseo". B. S. Yakobi eligió un bajorrelieve del escultor D. Dernini con la imagen de la Gran Mártir Catalina, traído de Italia por P. G. Demidov, como segundo modelo para la reproducción en metal.

B. S. Yakobi conservó las primeras muestras de bajorrelieves galvanoplásticos como recuerdo de su invención. Las copias del bajorrelieve de F. P. Tolstoy ahora se guardan en el Museo Ruso, y también se guarda allí una de las formas del trabajo de F. P. Tolstoy, quien más tarde dominó la técnica de electroformado.

La invención y mejora del electroformado, que ganó gran popularidad, atrajo la atención de un círculo importante de personas, y pronto el electrochapado encontró aplicación en varios campos del arte y la tecnología, en particular en la impresión y la impresión artística.

En esta ocasión, el ministro de Hacienda, Ya. F. Kankrin, escribió en un informe dirigido al más alto nombre: "El desarrollo inesperadamente rápido del electroformado y su diversa aplicación en artes, fábricas y artesanías hizo necesario que los ministerios organizaran la formación de especialistas. en esta rama de la tecnología*”. Una de las primeras instituciones educativas abiertas por iniciativa de Kankrin fue la clase de galvanoplástica en la escuela de dibujo para voluntarios en San Petersburgo. La clase fue inaugurada en 1840 por el Departamento de Manufacturas y Comercio Interior del Ministerio de Hacienda. La escuela estaba ubicada en el edificio de la aduana de San Petersburgo. El profesorado de la escuela estaba formado por un profesor de modelado y moldeado, un profesor de electroformado, un ayudante técnico, un alcaide y un vigilante**. El escultor P. K. Klodt fue invitado al puesto de profesor de la escuela, quien aceptó de buena gana la oferta de enseñar en esta institución educativa ***.

* (TsGIAL, f. 560, op. 4, d. 1114, l. una)

*** (TsGIAL, f. 18, op. 2, fecha de 1906, l. 6)

El propio inventor de este nuevo tipo de arte ayudó activamente a la escuela: envió sus libros y leyó un curso sobre galvanoplástica * en la escuela, que constaba de 12 conferencias, "que correspondían a las lecciones prácticas de la clase de galvanoplástica y tenían un muy efecto útil en la audiencia". A las conferencias asistieron un total de 1.700 personas**. El escultor V. V. Gazenberg *** fue invitado por la escuela para realizar clases prácticas. En la escuela, Gazenberg enseñó electroformado y artes técnicas. El escultor V. V. Gazenberg fue uno de los pioneros del electroformado, quien posteriormente aplicó este método a la escultura tridimensional. Esto fue precedido por un trabajo que se llevó a cabo en el laboratorio de M. Leuchtenberg, equipado por él en el Palacio de Invierno.

* (TsGIAL, f. 18, op. 2, fecha de 1906, l. 12)

** (TsGIAL, f. 18, op. 2, fecha de 1906, l. 138)

*** (Archivo de la Academia de Ciencias de la URSS, f. 187, en adelante. 1 y 425)

El trabajo para obtener una escultura redonda se llevó a cabo en el laboratorio desde 1840 hasta 1841. B. S. Jacobi aún no tenía experiencia en hacer esculturas redondas en moldes. En esta ocasión, en el mensaje de B. S. Jacobi a la Academia de Ciencias del 25 de octubre de 1838, se dice: “En cuanto a la fabricación de estatuas enteras, me parece que aquí se necesita una técnica muy mejorada, especialmente si son pequeñas y complejas en su configuración estatuas de yeso, cera o plomo con una capa de cobre - esto no tiene ningún valor y es una especie de barbarie, que sólo puede ser tolerada para objetos de importancia secundaria. Pero si las estatuas enteras pudieran hacerse de esta manera, sería tal paso adelante, con el que aún no me atrevo a contar... *"

* (Archivo de la Academia de Ciencias de la URSS, f. 1, op. 2, l. 612 (1839))

En 1841, el trabajo experimental se vio coronado por el éxito, y el 23 de abril de 1841, B. S. Jacobi presentó a la Academia de Ciencias un busto de "tamaño natural" del Rey de Prusia, realizado en cobre por electroformado por el escultor V. V. Gazenberg. Al mismo tiempo, B. S. Jacobi informó a la Academia que esta era la primera experiencia de aplicar el electroformado "a la producción de figuras redondas convexas en tamaños tan significativos". B. S. Jacobi ofreció recompensar al artista V. V. Gazenberg con su premio, que le fue otorgado en 1840 *.

* ("Revista del Ministerio de Educación Pública", 1841, No. 9)

En 1842, B. S. Jacobi volvió a demostrar en la Academia de Ciencias trabajos escultóricos realizados mediante la técnica de galvanoplastia en el laboratorio de M. Leuchtenberg. Entre estas obras se encuentran las siguientes: una estatua ecuestre de Napoleón I, un cupido (estatuilla), una estatuilla ecuestre, un busto dorado de un anciano, una estatuilla, una jarra en una fuente (original de Benvenuto Cellini) y otros artículos de artes decorativas y aplicadas.

La solución del problema de hacer una escultura redonda mediante electroformado fue una gran contribución a la técnica de reproducción de esculturas y jugó un papel muy importante en la escultura decorativa, monumental y de caballete en la primera mitad del siglo XIX.

Escultura galvanoplástica de la Catedral de San Isaac

Uno de los primeros trabajos galvanoplásticos realizados en condiciones industriales fueron las decoraciones decorativas de la Catedral de San Isaac. El diseño general del diseño exterior de la catedral fue desarrollado por su constructor principal, el arquitecto O. Montferrand en 1825. Creó varias opciones hasta que se decidió por la solución final.

Tal como la concibió el arquitecto, se suponía que la escultura decorativa enfatizaría las principales articulaciones arquitectónicas y uniría partes individuales del edificio: se suponía que la catedral estaría decorada con bajorrelieves y estatuas en los frontones, bajorrelieves en tres puertas y nichos detrás los pórticos, así como estatuas en el ático y balaustrada de la cúpula principal. Los bocetos detallados de estas composiciones fueron aprobados en 1839.

El diseño de la decoración interior de la catedral fue elaborado por O. Montferrand en el mismo año. El diseño del diseño exterior de la catedral y su decoración interior coincidió con el desarrollo y mejora del electroformado como método de reproducción de la escultura.

La escultura decorativa de la Catedral de San Isaac, junto con el bronce, contiene numerosas muestras de escultura galvanoplástica, realizadas primero en el laboratorio de M. Leuchtenberg, y luego en la "Empresa galvanoplástica" creada por él.

Oficialmente, en 1842, B. S. Jacobi fue invitado a realizar la escultura de la Catedral de San Isaac utilizando el método de electroformado.

El primer autor que creó una escultura para la Catedral de San Isaac utilizando la técnica del electroformado fue el famoso escultor I. P. Vitali, invitado por O. Montferrand de Moscú en 1841. La escultura galvanoplástica de la catedral fue mayoritariamente realizada según el modelo de este escultor. En total, I. P. Vitali galvanizó más de sesenta obras monumentales para la catedral.

Escultura galvanoplástica del taller de I. Hamburger

Un ejemplo de la producción semi-industrial de escultura mediante la técnica del electroformado a mediados del siglo XIX es el trabajo del taller de M. Hamburger, quien creó una importante cantidad de escultura decorativa utilizando esta técnica.

I. Hamburger conocía bien la técnica del electroformado. Habiendo pasado por la escuela en el laboratorio de B. S. Jacobi, en 1839-1841 creó su propio taller, donde, no sin éxito, se reprodujo una gran escultura tridimensional en metal. Luego, el taller de I. Hamburger se expandió, gracias al apoyo de la Academia de las Artes, logró obtener un préstamo significativo del Ministerio de Finanzas. Este préstamo se emitió a I. Hamburger en relación con la recepción de un pedido para la fabricación de algunas piezas para el monumento a Ivan Susanin y Tsar Mikhail Fedorovich en Kostroma*. El autor del monumento fue V. I. Demut-Malinovsky. Hamburger dominó rápidamente las peculiaridades de la producción y en los albores del electroformado fue considerado uno de los mejores artesanos en este campo. "Hamburguesa.- Leemos en la "Biblioteca para la lectura".- ...hace moldes de cobre y estampas no solo a partir de modelos de cera, sino también de madera, papel y en general todo tipo cuya sustancia es insoluble en agua, no solo de bajorrelieves , pero también de imágenes redondas. El otro día coronó su arte fundiendo en masa de cobre de la misma manera, además del gran busto de A. N. Olenin, y la estatua redonda completa de Venus. Todas las características , toda la belleza de las formas del antiguo modelo de mármol se conservan en este metal fundido con la precisión y claridad que solo el galvanismo puede lograr...**"

* (TsGIAL, f. 560, op. 5, 155)

** ("Biblioteca para la lectura", 1839, IX, tomo XXVI, parte II, sec. VII)

Las obras de I. Hamburger se anotaron más de una vez en la prensa de la época.

Las muestras de escultura galvanoplástica, realizadas en metal en el taller de I. Hamburger, se presentan amplia y diversamente en el Parque Catalina de la ciudad de Pushkin. La escultura galvanoplástica está instalada en la balaustrada de la terraza del parque, en el callejón del parque, cerca del estanque.

Esta escultura, realizada con la técnica del electroformado hace más de cien años, se encuentra en estado satisfactorio. Casi todo está realizado mediante una técnica combinada: galvanoplástica y cincelada en cobre. Solo algunos de los detalles, como las manos de figuras individuales, están hechos de bronce fundido (las partes fundidas se hicieron durante la restauración). El tamaño de la escultura es de una vez y media a dos veces su tamaño natural.

Toda la escultura está realizada con reproducción galvanoplástica de alta precisión. El método de fundición de bronce, incluso en un modelo de cera, que se usaba mucho en ese momento, no podría haber logrado tales resultados sin un trabajo adicional de cincelado.

Escultura galvanoplástica moderna

El método de reproducción galvanoplástica de la escultura, muy utilizado en las bellas artes del siglo XIX, cayó en desuso a finales de siglo y fue casi olvidado. Solo en la época soviética, especialmente a partir de los años cuarenta, esta técnica volvió a encontrar su aplicación en la escultura.

Después de estudiar y desarrollar nuevos métodos tecnológicos, la planta Monumentskulptura y el laboratorio del Instituto de Artes Decorativas y Aplicadas de Moscú retomaron el método galvanoplástico. Rápidamente atrajo la atención de muchos escultores soviéticos con su excepcional fidelidad en la reproducción de esculturas. Junto con la fundición de bronce, la galvanoplastia ha adquirido una gran importancia industrial y actualmente se utiliza no solo para la escultura decorativa y de retratos de caballete, sino también para la creación de monumentos monumentales.

Comparando la escultura reproducida por la técnica de persecución y galvanoplastia, V. I. Mukhina escribió: “El uso de cobre por el método galvano da formas aún más finas y claras (que un punzón - N. O.) y permite que este método se use en cualquier tamaño. Esto revivió ahora el método primordialmente ruso de procesamiento artístico de metales es especialmente prometedor, ya que combina la ligereza y el bajo costo de la hoja de metal con la precisión de reproducir la forma inherente a la escultura fundida ... * "La ventaja de esta técnica sobre la fundición radica también en el hecho de que permite obtener esculturas ligeras con cualquier espesor de pared y, por lo tanto, reduce el consumo de metal, simplifica la instalación y aligera la carga de las estructuras de los edificios. Esto es especialmente importante para la arquitectura.

* (Mukhina V. I. Patrimonio artístico. 1960, volumen II)

Varias obras de destacados escultores soviéticos (M. G. Manizer, V. I. Mukhina, E. V. Vuchetich, N. V. Tomsky y otros) se han reproducido utilizando la técnica de electroformado. Los ejemplos más interesantes de escultura monumental y de caballete realizada con el método de electroformado son el monumento a V. I. Lenin en Leningrado del escultor N. V. Tomsky, el busto de Karl Marx del escultor N. G. Litovchenko y muchos otros.