Përmbledhje e Përgjithshme

Deri kohët e fundit, metalet zjarrduruese - vanadium, krom, niobium, tantal, molibden dhe tungsten janë përdorur kryesisht për lidhjet e lidhjeve të bazuara në metale si hekuri, nikeli, kobalti, alumini, bakri dhe në sasi shumë të kufizuara në fusha të tjera të industrisë, për shembull në industrinë elektrike dhe kimike.

Për aliazh, mjaftonte të kishim metale me përmbajtje 1-2% papastërti. Metalet zjarrduruese me një përmbajtje të tillë papastërtie janë jashtëzakonisht të brishtë dhe nuk janë të përshtatshëm për t'u përdorur si materiale strukturore. Megjithatë, plasticiteti i metaleve zjarrdurues rritet me rritjen e pastërtisë dhe problemi i përdorimit të tyre si materiale strukturore u bë mjaft real pas zhvillimit të metodave për marrjen e këtyre metaleve me një përmbajtje shumë të ulët papastërtish.

Metalet zjarrduruese zakonisht fitohen duke reduktuar kripërat ose oksidet e tyre me metale aktive ose hidrogjen, si dhe me elektrolizë.

Vanadiumi përftohet duke reduktuar pentoksidin e tij me kalcium ose triklorurin e vanadiumit me magnez ose kalcium. Vanadiumi më i pastër përftohet me metodën e jodurit, si dhe me rafinimin elektrolitik në kripërat e shkrira.

Një mënyrë e thjeshtë për të marrë krom mjaftueshëm të pastër është depozitimi elektrolitik i tij nga tretësirat ujore. Megjithatë, kromi elektrolitik përmban sasi mjaft të konsiderueshme të oksigjenit dhe hidrogjenit. Kromi shumë i pastër përftohet me metodën e jodurit, si dhe me distilimin me vakum dhe rafinimin me hidrogjen të kromit të pastër komercial.

Niobiumi gjendet natyrshëm në lidhje me tantalin. Prandaj, kur merren këto metale në formën e tyre të pastër, është e nevojshme ndarja e kujdesshme e tyre. Pas ndarjes, tantali i pastër përftohet nga reduktimi i fluorotantalatit të tij me natrium ose metale të tjera aktive. Niobiumi nxirret nga karbidi ose oksidi i niobit, i cili formohet gjatë ndarjes së tantalit dhe niobit. Niobiumi mund të merret edhe me elektrolizën e fluoroniobatit të kaliumit dhe reduktimin e pentaklorurit të niobiumit me hidrogjen. Për pastrimin përfundimtar, tantali dhe niobiumi shkrihen në një vakum të lartë.

Molibdeni dhe tungsteni fitohen nga reduktimi i oksideve të tyre të pastruara, klorureve ose kripërave të amonit me hidrogjen.

Duhet të theksohet se pas nxjerrjes nga xehet, shumica e metaleve refraktare janë në formë pluhuri ose sfungjeri. Prandaj, për t'i marrë ato në një formë kompakte, përdoren metodat e metalurgjisë së pluhurit, shkrirja me hark dhe, së fundmi, shkrirja me rreze elektronike shumë efikase.

Vetitë fizike dhe kimike të metaleve të pastra zjarrduruese

Metalet zjarrduruese të konsideruara këtu i përkasin nëngrupeve VA (vanadium, niobium dhe tantal) dhe VIA (krom, molibden dhe tungsten).

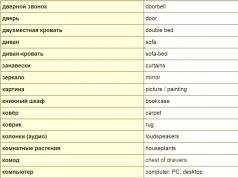

Disa veti fizike të metaleve të pastra zjarrduruese janë dhënë në tabelë. 25.

Nga vetitë e tjera fizike të metaleve të pastër zjarrdurues, duhet të theksohet një seksion kryq i kapjes termike të neutronit relativisht i vogël: për niobin 1.1, për molibdenin 2.4, për kromin 2.9 dhe për hambarët e tungstenit 4.7. Tungsteni dhe molibdeni më i pastër në temperatura afër zeros absolute janë superpërçues.

Kjo vlen edhe për vanadiumin, niobin dhe tantalin, temperaturat e kalimit të të cilëve në gjendjen superpërçuese janë përkatësisht 5.9 dhe 4.5°K.

Vetitë kimike të metaleve të pastra zjarrduruese janë shumë të ndryshme. Kromi është rezistent ndaj ajrit dhe ujit në temperaturën e dhomës. Me rritjen e temperaturës, aktiviteti i kromit rritet dhe ai ndërthuret drejtpërdrejt me halogjenet, azotin, karbonin, silicin, borin dhe një sërë elementësh të tjerë dhe digjet në oksigjen.

Vanadiumi është reaktiv. Fillon të ndërveprojë me oksigjenin, hidrogjenin dhe azotin tashmë në temperatura mbi 300 ° C. Vanadiumi reagon drejtpërdrejt me halogjenet kur nxehet në 150-200 ° C.

Molibden në temperaturën e dhomës është i qëndrueshëm në ajër dhe oksigjen, por kur nxehet mbi 400 ° C, ai fillon të oksidohet intensivisht. Nuk reagon kimikisht me hidrogjenin, por e përthith dobët atë. Molibden ndërvepron në mënyrë aktive me fluorin në temperatura të zakonshme, fillon të ndërveprojë me klorin në 180 ° C dhe pothuajse nuk reagon me avujt e jodit.

Tungsteni është gjithashtu i qëndrueshëm në ajër dhe oksigjen në temperaturën e dhomës, por oksidohet fuqishëm kur nxehet mbi 500°C. Tungsteni nuk reagon me hidrogjenin deri në pikën e shkrirjes. Ai reagon me fluorin në temperaturën e dhomës, me klorin në temperaturë mbi 300°C dhe reagon shumë vështirë me avujt e jodit.

Nga metalet e konsideruara, tantal i pastër dhe niobium karakterizohen nga rezistenca më e lartë ndaj korrozionit. Ato janë të qëndrueshme në acide klorhidrik, sulfurik, nitrik dhe të tjerë dhe disi më pak në alkalet. Në shumë mjedise, tantali i pastër i afrohet platinit në rezistencën e tij kimike. Një tipar karakteristik i tantalit dhe niobiumit është aftësia e tyre për të thithur sasi të mëdha të hidrogjenit, azotit dhe oksigjenit. Kur nxehen mbi 500 ° C, këto metale oksidohen intensivisht në ajër.

Për mundësinë e përdorimit të metaleve zjarrdurues në temperatura të larta, prirja e tyre për t'u oksiduar është e një rëndësie të veçantë. Nga metalet në shqyrtim, vetëm kromi i pastër ka një rezistencë të lartë ndaj oksidimit. Të gjitha metalet e tjera zjarrduruese oksidohen intensivisht në temperatura mbi 500-600 ° C. Rezistenca e lartë e kromit ndaj oksidimit është për shkak të formimit të një filmi të dendur oksidi zjarrdurues në sipërfaqen e tij, i cili mbron metalin nga oksidimi i mëtejshëm. Asnjë film mbrojtës oksidi nuk formohet në sipërfaqen e metaleve të tjera zjarrduruese.

Oksidet e molibdenit dhe vanadiumit janë shumë të shkrirë (pikat e tyre të shkrirjes janë përkatësisht 795 dhe 660°C) dhe janë të paqëndrueshme. Oksidet e niobit, tantalit dhe tungstenit kanë pika shkrirjeje relativisht të larta (1460, 1900 dhe 1470°C, përkatësisht), por vëllimet e tyre specifike janë shumë më të larta se ato të metaleve përkatëse. Për këtë arsye, filmat oksid, edhe me një trashësi shumë të vogël, çahen dhe shkrihen nga metali, duke hapur aksesin e oksigjenit në sipërfaqen e tij të pastër.

Vetitë mekanike të metaleve të pastra zjarrduruese dhe efekti i papastërtive në këto veti

Meqenëse të gjitha metalet zjarrduruese të përshkruara kanë një rrjetë me qendër trupin, vetitë e tyre mekanike kanë një numër karakteristikash karakteristike për metalet me një strukturë të tillë. Vetitë mekanike të metaleve zjarrduruese (forca në tërheqje, duktiliteti, fortësia) varen fuqishëm nga prania e papastërtive në to. Ndikimi negativ i sasive edhe të papërfillshme të papastërtive në vetitë e tyre plastike është jashtëzakonisht i madh.

Rolin vendimtar në ndryshimin e karakteristikave mekanike të metaleve me qendër trupin e luajnë papastërtitë intersticiale si karboni, azoti, oksigjeni dhe hidrogjeni që hyjnë në hapësirat intersticiale.

Pra, në molibdenin e shkrirë në një furrë me hark, përmbajtja e karbonit mund të reduktohet në 0,01%, dhe përmbajtja e gazit mund të sillet në vlera shumë të vogla, për shembull, oksigjeni në 1 pjesë për milion. Një shufër e tillë mund të përkulet pa u prishur deri në një temperaturë të rendit -50 ° C, dhe prishet gjatë një prove të ndikimit.

Përmbajtja e karbonit të shkrirjes së zonës në molibden mund të reduktohet nga 0,01 në 0,002% dhe më poshtë. Gjatë testimit të goditjes, shufrat e pastruara në zonë ruajnë plasticitetin e tyre deri në -140 ° C. Nga kjo rrjedh qartë se plasticiteti i molibdenit (si dhe i metaleve të tjera zjarrduruese) është një funksion i pastërtisë së tyre në lidhje me papastërtitë intersticiale. I çliruar nga këto papastërti, molibden dhe metale të tjera zjarrduruese i rezistojnë lehtësisht punës së ftohtë (rrokullisje, stampim dhe operacione të tjera të ngjashme).

Shkalla e pastrimit të molibdenit nga oksigjeni ka një efekt shumë të fortë në temperaturën e kalimit në një gjendje të brishtë: në 0,01% O2 është plus 300 ° C, në 0,002% O2 - plus 25 ° C, dhe në 0,0001%) O2 - minus 196 ° NGA.

Aktualisht (me metodën e shkrirjes së zonës me ngrohje me rreze elektronike) rriten kristale të mëdha të vetme të molibdenit me një gjatësi prej rreth 500 mm dhe një seksion kryq 25x75 mm. Këto kristale të vetme arrijnë pastërti të lartë të materialit me një përmbajtje totale të papastërtive intersticiale prej më pak se 40 pjesë për milion. Kristale të tilla të vetme të molibdenit më të pastër karakterizohen nga plasticitet shumë i lartë deri në temperaturën e heliumit të lëngshëm.

Monokristali i molibdenit mund të përkulet pa u shkatërruar me 180 gradë, nga monokristali i molibdenit me diametër 12 mm, deformimi i ftohtë mund të përdoret për të marrë një tel me diametër 30 mikron dhe gjatësi 700-800 m ose një fletë metalike me një trashësi 50 mikron, e cila mund të stampohet në të ftohtë me vizatim, gjë që është shumë e rëndësishme për të marrë një numër pjesësh kritike të pajisjeve elektrovakum.

Një metodë e ngjashme përdoret për marrjen e kristaleve të vetme të metaleve të tjera zjarrduruese - tungsten, vanadium, niobium, tantal. Tungsteni aktualisht prodhohet nga shkrirja e zonës së rrezeve elektronike në formën e kristaleve të vetme me një diametër prej rreth 5 mm dhe një gjatësi prej rreth 250 mm me densitet dhe pastërti të lartë (99,9975% W). Një tungsten i tillë është plastik edhe në një temperaturë prej - 170 ° C.

Kristalet e tungstenit të përftuar nga shkrirja me rreze elektronike mund të përballojnë përkuljen e dyfishtë në temperaturën e dhomës, gjë që tregon një temperaturë shumë të ulët të kalimit të këtij metali nga gjendja duktile në atë të brishtë. Për tungstenin e zakonshëm, fillimi i kalimit në një gjendje të brishtë është në një temperaturë mbi 700 ° C.

Kristalet e vetme tungsteni i rezistojnë lehtësisht punës së ftohtë dhe aktualisht përdoren për prodhimin e telit, materialit të shufrës, fletëve dhe produkteve të tjera gjysmë të gatshme. Niobium me një kristal mund të deformohet në temperaturën e dhomës deri në 90% ngjeshje dhe ruan një duktilitet mjaft të lartë në temperaturën e azotit të lëngët (-194°C). Një kristal i vetëm i tantalit, i ngjeshur me 80%, gjithashtu ka plasticitet të mjaftueshëm në prodhimin e telit.

Dukshmëria e shkëlqyer, forcimi minimal i punës, rezistenca e lartë ndaj korrozionit dhe stabiliteti i mirë janë karakteristikë e metaleve zjarrduruese me pastërti të lartë të përftuara në formën e kristaleve të vetme nga shkrirja e zonës së rrezeve elektronike. Vanadiumi, niobiumi dhe tantali në formën e shufrave polikristaline të shkrirjes së rrezeve elektronike ose kristaleve të vetme të pastruara nga shkrirja e zonës nuk bëhen të brishtë edhe me ftohje shumë të thellë.

Përdorimi i metaleve të pastra zjarrduruese

Përdorimi i metaleve të pastër zjarrdurues (dhe në të ardhmen padyshim që do të përdoren vetëm në këtë formë) po zhvillohet në dy drejtime kryesore: 1) për aviacionin supersonik, raketat e drejtuara, raketat dhe anijet kozmike; 2) për pajisje elektronike. Në të dyja rastet kërkohen metalet më të pastra, të cilat kanë një plasticitet shumë të lartë, i cili, siç e pamë edhe më sipër, arrihet me pastrim të thellë të metaleve zjarrdurues nga papastërtitë intersticiale.

Çeliqet dhe lidhjet rezistente ndaj nxehtësisë të bazuara në nikel dhe kobalt, të cilët mund të funksionojnë në temperatura 650-870 ° C, nuk plotësojnë më kërkesat e teknologjisë së aviacionit supersonik dhe raketave. Nevojiten materiale që kanë qëndrueshmëri mjaftueshëm afatgjatë në temperatura mbi 1100°C. Materiale të tilla janë metale të pastra zjarrduruese (ose lidhje të bazuara në to) të afta për deformim plastik.

Për prodhimin e lëkurave për avionë dhe raketa supersonike, kërkohen fletë të molibdenit dhe niobit të pastër, të cilat kanë një forcë specifike më të lartë se tantali dhe tungsteni, deri në 1300 ° C.

Në kushte më të rënda, funksionojnë pjesë të turbinave me ajër, raketa dhe turbojet. Për prodhimin e këtyre pjesëve që funksionojnë në temperatura deri në 1370 ° C, këshillohet përdorimi i molibdenit dhe niobit të pastër, por në temperatura më të larta janë të përshtatshme vetëm tantal dhe tungsten. Për punë në temperatura mbi 1370 ° C, interesi më i madh është tantali i pastër dhe lidhjet e tij, të cilat kanë një plasticitet relativisht të lartë në temperatura të tilla dhe nuk janë inferiorë ndaj tungstenit për sa i përket rezistencës ndaj nxehtësisë.

Pjesët e turbinave me gaz funksionojnë në kushtet më të rënda. Për pjesë të tilla, niobiumi i pastër dhe lidhjet e bazuara në të, të cilat kanë rezistencë të pranueshme oksidimi, janë më të përshtatshmet.

Metalet më të pastra zjarrduruese gjejnë aplikime të ndryshme në teknologjinë elektronike dhe me vakum. Tantali është një marrës i mirë dhe përdoret gjerësisht në prodhimin e tubave vakum. Niobiumi përdoret në teknologjinë e elektrovakumit për prodhimin e anodave, rrjetave, tubave dhe pjesëve të tjera. Molibdeni dhe tungsteni përdoren në pajisjet vakum dhe tuba radio për prodhimin e fijeve, elektrodave, grepave, varëseve, anodave dhe rrjetave.

Kristalet e tungstenit me pastërti të lartë dhe pa pore përdoren si ngrohës katodë në pajisjet elektrovakum, për kontaktet elektrike, në çelsat e vakumit, në hyrjet në instalimet vakum - ku mungesa e gazrave është një faktor i rëndësishëm.

Metalet e pastra zjarrduruese të prodhuara duke përdorur shkrirjen e rrezeve elektronike do të gjejnë aplikim të drejtpërdrejtë në prodhimin e pajisjeve elektronike në miniaturë. Me interes janë veshjet e metaleve të pastra zjarrduruese të marra nga spërkatja ose dekompozimi termik i përbërjeve të metaleve zjarrduruese.

Vanadiumi dhe niobiumi i pastër, për shkak të seksionit të vogël të kapjes së neutronit termik, përdoren gjithashtu me sukses në inxhinierinë bërthamore. Vanadiumi përdoret për prodhimin e tubave me mure të hollë për reaktorët bërthamorë dhe predha të elementeve të karburantit, pasi nuk lidhet me uranium dhe ka përçueshmëri të mirë termike dhe rezistencë të mjaftueshme ndaj korrozionit.

Niobiumi i pastër nuk reagon me natriumin e shkrirë dhe bismutin, të cilët shpesh përdoren si ftohës, dhe nuk formon përbërje të brishtë me uraniumin.

Tantali i pastër, për shkak të rezistencës së tij të lartë ndaj korrozionit, përdoret për prodhimin e pjesëve të pajisjeve kimike që veprojnë në mjedise acidike agresive, për shembull, në prodhimin e fibrave artificiale. Kohët e fundit, tantali shpesh është zëvendësuar këtu me niobium të pastër, i cili është më i lirë dhe më i zakonshëm në natyrë. Kromi i pastër ka aplikime të ngjashme. Këta shembuj nuk shterojnë të gjitha fushat në zgjerim të aplikimit të metaleve më të pastra zjarrduruese.

07.02.2020

Përpara se të blini raftet e rafteve në Kiev, një sipërmarrës duhet të kuptojë llojet e tyre, qëllimin dhe nuancat e blerjes. Le të hedhim një vështrim në të gjitha kryesoret...

07.02.2020

Para se të kapni kordonin e parë zgjatues që ju vjen nga banaku dhe të paguani para për të, duhet të zbuloni vetë nëse pajisja është e përshtatshme për gjatësinë e kordonit, numrin e prizave, ...

06.02.2020

Gjeotekstili ose gjeofabrika e destinuar për shtigjet e kopshtit është një material biologjikisht i pastër. Fijet e shtypura imët e krijojnë atë. Në dizajnin e peizazhit...

Për një kohë shumë të gjatë, disa metale të tjera konsideroheshin gjithashtu të brishtë - kromi, molibden, tungsten, tantal, bismut, zirkon, etj. Megjithatë, kjo ndodhi derisa ata mësuan se si t'i merrnin ato në një formë mjaftueshëm të pastër. Pasi u bë kjo, doli se këto metale janë shumë duktile edhe në temperatura të ulëta. Përveç kësaj, ato nuk ndryshken dhe kanë një sërë pronash të tjera të vlefshme. Tani këto metale përdoren gjerësisht në industri të ndryshme.

Por çfarë është një metal i pastër? Rezulton se as për këtë nuk ka një përgjigje përfundimtare. Në mënyrë konvencionale, sipas pastërtisë, metalet ndahen në tre grupe - teknikisht të pastër, kimikisht të pastër dhe ekstra të pastër. Nëse aliazhi përmban të paktën 99.9 përqind të metalit bazë, kjo është pastërti teknike. Nga 99.9 në 99.99 përqind - pastërti kimike. Nëse 99.999 ose më shumë, ky është një metal veçanërisht i pastër. Në jetën e përditshme, shkencëtarët përdorin gjithashtu një përkufizim tjetër të pastërtisë - me numrin e nëntëve pas pikës dhjetore. Thonë: “pastërtia e tre nëntëve”, “pastërtia e pesë nëntëve” etj.

Në fillim, industria ishte mjaft e kënaqur me metale kimikisht dhe shpesh edhe teknikisht të pastra. Por revolucioni shkencor dhe teknologjik bëri kërkesa shumë më të rrepta. Porositë e para për metale ultra të pastra erdhën nga industria bërthamore. Dhjetë mijëtat, dhe ndonjëherë edhe të milionat e përqindjes së disa papastërtive e bënë uraniumin, toriumin, beriliumin dhe grafitin të papërdorshëm. Marrja e uraniumit ultra të pastër ishte ndoshta vështirësia kryesore në krijimin e një bombe atomike.

Pastaj teknologjia jet paraqiti kërkesat e saj. Metalet ultra të pastra kërkoheshin për të marrë lidhje veçanërisht rezistente ndaj nxehtësisë dhe rezistente ndaj nxehtësisë që supozohej të punonin në dhomat e djegies së avionëve reaktivë dhe raketave. Para se metalurgët të kishin kohë për të përballuar këtë detyrë, u mor një "aplikacion" i ri - për gjysmëpërçuesit. Kjo detyrë ishte më e vështirë - në shumë materiale gjysmëpërçuese, sasia e papastërtive nuk duhet të kalojë një të miliontën e përqindjes! Mos lejoni që kjo sasi e vogël t'ju ngatërrojë. Edhe me një pastërti të tillë, ku një atom papastërtie bie mbi 100,000,000,000 atome të substancës kryesore, çdo gram i tij ende përmban më shumë se 100,000,000,000 atome "të huaj". Pra, është larg të qenit perfekt. Sidoqoftë, pastërtia absolute nuk ekziston. Ky është një ideal për t'u përpjekur, por është e pamundur të arrihet në këtë nivel të zhvillimit teknologjik. Edhe nëse me një mrekulli është e mundur të merret një metal absolutisht i pastër, atëherë atomet e substancave të tjera që përmbahen në ajër do të depërtojnë menjëherë në të.

Tregues në këtë drejtim është një incident kurioz që i ka ndodhur fizikantit të famshëm gjerman Werner Heisenberg. Ai punoi me një spektrograf masiv në laboratorin e tij. Dhe papritmas pajisja tregoi praninë e atomeve të arit në substancën eksperimentale. Shkencëtari u habit, sepse kjo nuk mund të ishte. Por pajisja me kokëfortësi "qëndron më vete". Keqkuptimi u sqarua vetëm kur shkencëtari hoqi dhe fshehu syzet e tij me buzë ari. Atome të veçanta ari, duke “shpëtuar” nga rrjeta kristalore e kornizës, ranë në substancën në studim dhe “ngatërruan” pajisjen jashtëzakonisht të ndjeshme.

Por kjo ka ndodhur në laborator, ku ajri është i pastër. Çfarë mund të themi për rajonet moderne industriale, ajri i të cilave ndotet gjithnjë e më shumë nga mbetjet industriale?

Ne e filluam këtë kapitull duke folur për faktin se në një rast prania e papastërtive në metal është e mirë, dhe në tjetrën është e keqe. Për më tepër, në fillim thamë se lidhjet kanë forcë dhe rezistencë më të mirë ndaj nxehtësisë se metalet e pastra, dhe tani rezulton se metalet e pastra kanë vetitë më të larta. Nuk ka asnjë kontradiktë. Në shumë raste, aliazhi është më i fortë, më rezistent ndaj nxehtësisë, etj., se çdo metal në përbërjen e tij. Por këto cilësi rriten shumë herë kur të gjithë përbërësit e aliazhit kryejnë një detyrë të caktuar të nevojshme për një person. Kur nuk ka asgjë "ekstra" në të. Dhe kjo do të thotë që vetë përbërësit duhet të jenë sa më të pastër që të jetë e mundur, të përmbajnë një numër minimal atomesh "të huaj". Prandaj, tani çështja e pastërtisë së produkteve metalurgjike të fituara po bëhet gjithnjë e më e mprehtë. Si e zgjidhin këtë problem?

Në fabrikat metalurgjike, të cilat prodhojnë një sasi të madhe metali që shkon në produkte të zakonshme, vakum po përdoret gjithnjë e më shumë. Në vakum, metali shkrihet dhe derdhet, dhe kjo bën të mundur mbrojtjen e tij nga hyrja e gazeve të dëmshme dhe molekulave të substancave të tjera nga ajri përreth. Dhe në disa raste, shkrirja kryhet në një atmosferë të gazit neutral, i cili mbron më tej metalin nga "depërtimi" i padëshiruar.

metale të pastra metale me një përmbajtje të ulët të papastërtive. Në varësi të shkallës së pastërtisë, ekzistojnë metale me pastërti të lartë (99,90-99,99%), metale me pastërti të lartë ose kimikisht të pastra (99,99-99,999%), metale me pastërti të lartë ose metale ultra të pastra spektralisht (mbi 99,999 %).

Enciklopedia e Madhe Sovjetike. - M.: Enciklopedia Sovjetike. 1969-1978 .

Shihni se çfarë është "Metalet e pastra" në fjalorë të tjerë:

metale të pastra- Metalet me përmbajtje të ulët papastërtish (< 5 мас. %). Выделяют м. повыш. чистоты (от 99,90 до 99,99 %) и особой чистоты (от 9,999 до 99,9999 %). Тематики металлургия в целом EN pure metals … Manuali i Përkthyesit Teknik

Metalet ose lidhjet me përmbajtje të ulët papastërtish. Varësisht nga shkalla e pastërtisë dallohen metalet kf. pastërti, ose teknikisht e pastër (99.0 99.90%). rrit pastërti (99,90 99,99%), pastërti e lartë ose kimikisht e pastër (99,99 99,999%). speciale...... Fjalor i madh enciklopedik politeknik

metale të pastra- metale me një përmbajtje të ulët të papastërtive (< 5 мас. %). Выделяют металлы повышенной чистоты (от 99,90 до 99,99 %) и особой чистоты (от 9,999 до 99,9999%); Смотри также: Металлы щелочные металлы ультрачистые металлы тяжелые металлы …

METALET E PASTER- shih Shkalla e pastërtisë së metalit ose aliazhit... Fjalori metalurgjik

Substancat e thjeshta që në kushte normale kanë veti karakteristike: përçueshmëri e lartë elektrike dhe termike, koeficienti negativ i temperaturës së përçueshmërisë elektrike, aftësia për të reflektuar mirë valët elektromagnetike ... ...

- (nga greqishtja metallon, fillimisht minierë, xehe, minierë), e thjeshtë në wa, që në kushte normale kanë veti karakteristike: përçueshmëri të lartë elektrike dhe termike, koeficient negativ të temperaturës. përçueshmëria elektrike, aftësia për të mirë ... ... Enciklopedia Fizike

metale ultra të pastra- Metalet me pastërti të lartë, me pastërti të lartë, në të cilat pjesa masive e papastërtive nuk kalon 1 10 3%. Fazat kryesore të teknologjisë për prodhimin e metaleve ultra të pastra: marrja e përbërjeve të pastra kimike, reduktimi i tyre në ... ... Fjalor Enciklopedik i Metalurgjisë

Metale me pastërti të lartë, metale tepër të pastra, metale, përmbajtja totale e papastërtive në të cilat nuk kalon 1․10 3% (në masë). Fazat kryesore të teknologjisë së prodhimit U. m: marrja e komponimeve kimike të pastra, rivendosja e tyre në ... ... Enciklopedia e Madhe Sovjetike

metale radioaktive- metale që zënë vend në sistemin periodik të elementeve me numër atomik më të madh se 83 (Bi), që lëshojnë grimca radioaktive: neutrone, protone, grimca alfa, beta ose kuanta gama. Gjendet në natyrë: At, Ac, Np, Pa, Po ... Fjalor Enciklopedik i Metalurgjisë

metalet e tranzicionit- elementet Ib dhe VIIIb të nëngrupit të sistemit Periodik. Në atomet e metaleve në tranzicion, guaskat e brendshme janë të mbushura vetëm pjesërisht. Dalloni d metale, në të cilat ka një mbushje graduale prej 3d (nga Se në Ni), 4d (nga Y në ... ... Fjalor Enciklopedik i Metalurgjisë

Ju lejon të kurseni burimet e energjisë (koks, qymyr), të merrni një rendiment më të madh të produkteve të gatshme nga lëndët e para, të shkurtoni ciklin e prodhimit duke përmirësuar cilësinë dhe duke përmirësuar gjendjen ekologjike të atmosferës. Kjo është metalurgjia, përkatësisht reduktimi i metaleve me ndihmën e hidrogjenit.

Parahistoria, ose Përpara në të kaluarën për metalet e pastra

Metalurgjia e ka shoqëruar njerëzimin që nga epoka e bronzit dhe e hekurit. Që në shekullin 14 para Krishtit. e. Njerëzit e lashtë shkrinin hekurin duke përdorur metodën e lulëzimit. Parimi ishte reduktimi i mineralit të hekurit me qymyr në një temperaturë relativisht të ulët prej 1000 °C. Si rezultat, ata morën një kritsa - një sfungjer hekuri, më pas u falsifikuar derisa u mor një boshllëk, nga i cili u bënë sende shtëpiake dhe armë.

Tashmë në shekullin XIV filluan të shfaqen furrat primitive dhe furrat e shpërthimit, të cilat hodhën themelet për proceset moderne metalurgjike: furra shpërthyese, vatër e hapur dhe konvertues. Bollëku i xeheve të qymyrit dhe hekurit i fiksoi këto metoda si kryesoret për një kohë të gjatë. Sidoqoftë, rritja e kërkesave për cilësinë e produktit, kursimin e burimeve dhe sigurinë mjedisore çoi në faktin se tashmë në mesin e shekullit të 19-të ata filluan të kthehen në rrënjët e tyre: të përdorin reduktimin e drejtpërdrejtë të metaleve të pastra. Fabrika e parë moderne e tillë u shfaq në vitin 1911 në Suedi, duke prodhuar tufa të vogla metalesh të marra me ndihmën e hidrogjenit me një pastërti prej 99,99%. Konsumatorët atëherë ishin vetëm laboratorë kërkimore. Në vitin 1969, një fabrikë u hap në Portland (SHBA), e cila prodhonte deri në 400,000 ton metale të pastra. Dhe tashmë në 1975, 29 milion ton çelik u prodhuan në botë me këtë metodë.

Tani produkte të tilla priten jo vetëm nga aviacioni, industria e prodhimit të instrumenteve, ndërmarrjet për prodhimin e instrumenteve mjekësore dhe elektronikës, por edhe nga shumë të tjerë. Kjo teknologji ka marrë një avantazh të veçantë në metalurgjinë me ngjyra, por në të ardhmen e afërt, "metalurgjia e zezë e hidrogjenit".

Metalet dhe lidhjet e pastra të përdorura në radio elektronike

Leksioni 8. Materialet përçuese dhe telat

Qëllimi i materialeve përçuese;

Qëllimi dhe llojet e telave.

Objektivat e leksionit:

Studimi i materialeve përçuese;

Studimi i telave.

8.1 Qëllimi materialet përcjellëse

Shumica e materialeve përçuese metalike kanë një përçueshmëri të lartë elektrike ( ρ = 0,015 ÷ 0,028 µOhm m). Këto janë kryesisht metale të pastra, të cilat përdoren për prodhimin e telave dhe kabllove për dredha-dredha dhe radio.

Së bashku me këtë, përçuesit me rezistencë të lartë elektrike përdoren në radio elektronike - lidhjet e metaleve të ndryshme. Për metal (rezistent) ρ = 0,4 ÷ 2,0 μΩ m. Këto lidhje përbëjnë një grup materialesh metalike me një koeficient të ulët të temperaturës së rezistencës (TC ρ ) dhe përdoren për të prodhuar rezistorë të lidhur me tela dhe komponentë të tjerë radio.

Bakri– materiali kryesor me plasticitet të lartë, forcë të mjaftueshme mekanike dhe përçueshmëri të lartë elektrike. Pika e shkrirjes së bakrit është 1083°C, koeficienti i zgjerimit termik KTE = 17 10 -6 1/°C. Për prodhimin e produkteve (dredha-dredha, tela radio dhe kabllo), përdoren notat e bakrit të pastër M00k; IOC; Tallje; M1k dhe M00b; Turma; M1b. Përmbajtja e bakrit 99,99 - 99,90%. Produktet e bëra prej bakri të butë (në 20°C) kanë një dendësi prej 8900 kg/m 3; σ p = 200÷280 MPa; e = 6÷35%; ρ = 0,072÷0,01724 μOhm m. Koeficienti i temperaturës së rezistencës për të gjitha klasat e bakrit TK ρ = 0,0041/°C.

Bronziështë një aliazh i bakrit me kallaj (bronz kallaji), alumin (alumin), berilium (beril) dhe elementë të tjerë aliazh. Për sa i përket përçueshmërisë elektrike, bronzi është inferior ndaj bakrit, por e tejkalon atë në forcën mekanike, elasticitetin, rezistencën ndaj gërryerjes dhe rezistencën ndaj korrozionit. Kontaktet me sustë, pjesët e kontaktit të lidhësve dhe pjesët e tjera janë prej bronzi.

Tunxh– një aliazh bakri dhe zinku, në të cilin përmbajtja më e lartë e zinkut mund të jetë 45% (në masë). Pjesë të ndryshme janë bërë nga fletë bronzi: kapëse, kontakte, lidhëse. Karakteristikat kryesore të bronzit, bronzit dhe bakrit janë dhënë në tabelën 8.1.

Kovar- një aliazh nikel (rreth 29% ndaj peshës), kobalt (rreth 18%), hekur (pjesa tjetër). Një tipar karakteristik i kovarit është afërsia e vlerave të tij CTE = (4.3÷5.4) · 10 -6 1/°С me vlerat CTE të qelqit dhe qeramikës në intervalin e temperaturës 20–200°С. Kjo lejon prodhimin e lidhjeve të qëndrueshme, hermetike të kovarit me xhamin dhe qeramikën. Përdoret për prodhimin e paketave IC dhe pajisjeve gjysmëpërçuese.

Aluminiështë materiali i dytë përcjellës pas bakrit për shkak të përçueshmërisë elektrike relativisht të lartë dhe rezistencës ndaj korrozionit atmosferik.

Dendësia e aluminit është 2700 kg / m 3, ᴛ.ᴇ. është 3.3 herë më i lehtë se bakri, pika e shkrirjes 658°C. Alumini karakterizohet nga fortësi e ulët dhe rezistencë e ulët në tërheqje (σ p = 80÷180 MPa) dhe CTE më e lartë = 24·10 -6 1/°С në krahasim me bakrin. Ky është një disavantazh i aluminit.

Notat e aluminit me pastërti të lartë përdoren për të bërë pllaka për kondensatorë elektrolitikë, si dhe fletë metalike. Teli alumini prodhohet Ø0.08 - 8mm në tre varietete: i butë (AM), gjysëm i fortë (APT), i fortë (AT).

Tabela 8.1

Argjendi i përket grupit të metaleve fisnike që nuk oksidohen në ajër në temperaturën e dhomës. Oksidimi fillon në 200°C. Argjendi karakterizohet nga duktilitet i lartë, gjë që bën të mundur marrjen e fletëve dhe telit Ø deri në 0,01 mm dhe përçueshmërinë më të lartë elektrike.

Karakteristikat kryesore të argjendit: dendësia 1050 kg/m 3 ; pika e shkrirjes 960,5 °C; σ p = 150÷180 MPa (argjend i butë); σ p = 200÷300 MPa (argjend i ngurtë); ρ = 0,0158 μΩ m; TC ρ = 0,003691/°C; CTE= 24 10 -6 1/°C.

Argjendi përdoret për të bërë shtresa mbrojtëse në përçuesit e bakrit të telave të instalimit të radios që përdoren në temperatura deri në 250°C. Argjendi aplikohet në sipërfaqen e brendshme të valëve për të marrë një shtresë me përçueshmëri të lartë elektrike, dhe futet gjithashtu në saldimet (PSr10, PSr50) të përdorura për bashkimin e pjesëve përcjellëse në pajisjet elektronike.

Ari- ndryshe nga argjendi, ai nuk oksidohet në ajër edhe në temperatura të larta. Ka një plasticitet shumë të lartë, përdoret për të prodhuar fletë metalike deri në 0,005 mm të trasha dhe tela Ø deri në 0,01 mm.

Karakteristikat kryesore të arit: dendësia 1930 kg/m 3 ; pika e shkrirjes 1063°C; σ p = 150÷180 MPa, ρ = 0,0224 μΩ m; TC ρ = 0,003691/°C;

CTE= 14,2 10 -6 1/°C.

Ari përdoret për veshjet e kontaktit me shtresë të hollë gjatë ndërrimit të rrymave të ulëta në mikroqarqe, si dhe për veshjen e mureve.

përcjellësit e valëve dhe rezonatorët e mikrovalës.

Metalet dhe lidhjet e pastra të përdorura në radio elektronike - koncepti dhe llojet. Klasifikimi dhe veçoritë e kategorisë "Metalet dhe lidhjet e pastra të përdorura në radio elektronike" 2017, 2018.