За устройството на покрива днес се използва голямо разнообразие от материали, които отговарят на всякакви потребителски нужди по отношение на качество и надеждност, външен вид и цена. Един от най-често срещаните видове покривни материали, съчетаващ такива качества като издръжливост, екологичност, устойчивост на замръзване, естетика, е керемидата. Руският пазар на керемиди е в етап на растеж. Производството на плочки като бизнес има голям потенциал за развитие.

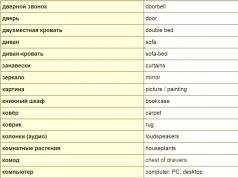

Видове плочки и техните свойства

Плочките са частичен материал, който образува цялостно покритие на сградата по време на монтажа. Произвежда се от глинени, циментови и варо-пясъчни смеси, термопластични полимери, битум и дори от метал. Свойствата на една плочка зависят от материала, от който е направена.

И така, най-издръжливите са керамичните и цименто-пясъчните продукти. Техният експлоатационен живот е повече от сто години. Те имат висока устойчивост на топлина и замръзване, осигуряват добра звукоизолация. Заедно с това обаче те са и най-тежките, теглото им варира от 36 до 60 кг/кв.м. Следователно използването на тези покривни материали диктува необходимостта от мощна и честа обшивка.

Леките покриви включват меки битумни и метални керемиди. С тегло от 5 до 10 кг / кв. m тези материали имат добра гъвкавост, така че могат да се използват за покриви с всякаква геометрия. Техният експлоатационен живот е около 30 години. Цветовите решения могат да бъдат много разнообразни. В много отношения свойствата им са сходни, но основната разлика е, че битумните керемиди не са подложени на корозия и гниене, за разлика от металните керемиди.

Една от бюджетните опции за керемиден покрив е използването на материали от полимерен пясък. Външно полимерно-пясъчните плочки практически не се различават от скъпите керамични плочки, но цената е няколко пъти по-ниска. В допълнение, той е по-лек (около 20 кг / кв. М) и практичен.

Ако сегментираме пазара на покривни плочки по продуктов материал и анализираме привлекателността на всеки сегмент за организиране на бизнес, тогава производството на битумни, полимерни пясъчни и керамични плочки ще получи високи оценки.

Екипът на уебсайта World of Business препоръчва на всички читатели да преминат курса за мързелив инвеститор, където ще научите как да подредите личните си финанси и как да печелите пасивен доход. Без примамки, само висококачествена информация от практикуващ инвеститор (от недвижими имоти до криптовалута). Първата седмица от обучението е безплатна! Регистрирайте се за една безплатна седмица обучение

Как се правят битумните керемиди

При производството на гъвкави керемиди за основа се вземат фибростъкло, полиестер, компресиран дървен чипс и дори рециклиран картон.

Суровините идват във фабриките под формата на листове, навити на широки ролки. По време на производствения процес материалът се развива на лупер и се обработва на два етапа с горещ течен битум - продукт от рафинирането на нефт. Насищането с битум става под налягане в специално устройство - сатуратор.

На първия етап се постига ефектът на хидрофобност на порестите платна (те стават водоустойчиви, когато нанесеният слой изсъхне). Вторичната обработка е необходима за подобряване на вискозитета, гъвкавостта и механичната якост на материала, тя се извършва с помощта на смлян варовик.

Преди битумно-варовиковият слой да изсъхне напълно, той се покрива с керамични стърготини, гранули от базалт или шисти, което придава на бъдещите продукти необходимия нюанс (общо има около 50 възможни нюанса) и яркост, а също така осигурява защита от слънчева ултравиолетова радиация .

Върху долната повърхност на платното се нанася лепилен слой, след което се облепва със силиконизирано фолио и се поръсва със смлян варовик, за да не се залепят продуктите един за друг при съхранение и транспортиране.

Следващата стъпка е охлаждането на материала. На този етап се използва барабан, който подава струи студена вода към основата на бъдещата плочка.

Върху охладения материал се нанасят ленти от лепкав битум, които по-късно (по време на монтажа) ще служат за осигуряване на здрава връзка между продуктите. След това покритието се изпраща в зоната за рязане, където от лентите материал се формират продукти с желания размер и форма. Стандартният размер на една керемида е 100 см × 30 см. Формата на керемида може да бъде различна: правоъгълна, кръгла и др.

Последният етап от производството е опаковане и съхранение на готовата продукция.

Производството на меки плочки се извършва на широкомащабни автоматизирани линии, работещи на принципа на непрекъснато линейно действие. Минималната цена на комплекс с капацитет до 45 метра в минута е приблизително 6 милиона рубли.

Производство на керамични плочки

Суровината за производството на покриви от керамични плочки е пластична нискотопима глина, така че производството й е свързано с находищата на тази естествена суровина.

Значителна част от средствата за начален капитал при организиране на бизнес ще бъдат изразходвани за разработване на кариера (провеждане на проучвания, изготвяне на план, получаване на одобрения от Държавния минно-технически надзор, земни работи, оформяне на пътища за достъп и др.) .

Предприятие, занимаващо се с производство на глинени керемиди, като следва да се намира в непосредствена близост до кариерата. Доставката на суровини до предприятието може да се извърши чрез транспорт или конвейер.

Технологията на производство включва следните стъпки:

- подготовка на глина - суровината, получена в завода, се раздробява, чуждите включвания се отстраняват от нея, след което материалът отлежава няколко дни;

- получаване на глинеста маса - глината се смесва с вода, към нея се добавят различни пластификатори (разредители);

- формоване на плочки - извършва се чрез екструзия (избутване на сместа през специални отвори), последвано от рязане и щамповане;

- сушене - формованите полуфабрикати се сушат в камери за два дни;

- остъкляване или ангобиране - нанасяне на специално покритие за отстраняване на повърхностни дефекти на продуктите, придавайки им желания нюанс и блясък;

- изпичане - продуктите се изпращат в тунелни пещи и се подлагат на термична обработка при температури до 1000 ° C.

Производството на висококачествен покривен материал е невъзможно без модерно оборудване, което трябва да включва: разхлабители на глина и валяци за отстраняване на камъни - за първична обработка на суровините, валяци за фино смилане, миксери и мелници за глина - за смилане и получаване на глинена маса, екструдери и преси за формоване на пластмаса или въртящи се преси - за формоване на продукти, пещи и др.

важно! От 1 април 2016 г. производството на керамични плочки трябва да се извършва в съответствие със стандартите на GOST R 56688-2015 „Керамични плочки. Спецификации".

Строителството и техническото оборудване дори на малък завод за производство на керамични плочки ще струва, според най-скромните оценки, около 50 милиона рубли. А самото производство е свързано с високи енергийни разходи, което не може да не се отрази на себестойността и крайната цена на продукта.

Производство на полимер пясъчни керемиди

Този тип покривен материал се получава от смес от пясък и термопластичен композит (материал, който включва термопластични полимери и пълнители с добавяне на боя). Суровините могат да бъдат например пластмасови бутилки, опаковъчни материали, домакински уреди и др.

Технологията за производство на полимерни пясъчни плочки (PPS) е проста, а оборудването, използвано за тези цели, е сравнително евтино - напълно оборудвана линия може да бъде закупена за около 2 милиона рубли (използвана за 1,5 милиона рубли). Ако е необходимо, можете да издадете.

Как се прави PPP:

- първо пластмасовите отпадъци се раздробяват с помощта на трошачка (също така е възможно да се използват готови пластмасови гранули като суровини);

- след това всички суровини, включително полимери и пясък, се изсушават;

- на следващия етап изходните материали се смесват, въвеждат се различни добавки (за боядисване в желания цвят, повишаване на пластичността и т.н.) и се нагряват до точката на топене на полимерите (160-180 ° C);

- получената смес се излива във форми и се щампова;

- контейнерите се охлаждат и готовият материал се изважда от тях.

Готовият продукт е под формата на едно- или двувълнов правоъгълен лист с изпъкнали страни за свързване, типичният му размер е 40 × 31 × 0,7 cm и тежи 2-2,5 kg.

Списъкът на необходимото оборудване и прогнозните цени са представени в таблицата:

На такова оборудване могат да се произвеждат до 120 квадратни метра на една смяна. м плочки. Освен това, ако закупите допълнителни форми, можете да разширите продуктовата гама, за да включите капаци на шахти, капаци на шахти, тротоарни плочи (вижте), павета, бордюри и други продукти, които също са направени от полимерна пясъчна смес.

За да инсталирате линията, ще ви е необходимо помещение с площ най-малко 150 квадратни метра. m височина от 4 m, оборудвана с вентилационна система за захранване и отвеждане и свързана с комуникационни системи.

Приходи и разходи на ПЧП бизнеса

Цената на готовия PFC варира от 300 до 600 рубли. за 1кв. м. Цената зависи от цвета, наличието на допълнителни елементи, броя на единиците в опаковката.

Производителността на цеха на месец при едносменна работа може да достигне 3600 квадратни метра. м на месец (30 дни × 120 кв. м). Така, ако оборудването работи без прекъсване, месечният доход на предприятието ще бъде от 1 080 000 рубли.

Себестойността на продукцията се състои от разходите за материали (полимери, пясък, оцветяващ пигмент и добавки), електроенергия, труд на служителите. Режийните разходи включват също административни и маркетингови разходи (разходи за закупуване на контейнери и опаковки, плащане за наем на помещения, транспортни услуги, реклама и др.). Полезно е да се знае

Приготвяне на полимерна пясъчна маса

След първото смилане отпадъчната пластмаса постъпва в машината за екструдиране, където се смесва при нагряване. Всеки химик ще каже, че е невъзможно и ненаучно да се смесват различни полимери; Това е като смесване на керосин с вода. Но такава задача не е поставена - за смесване на полимери на молекулярно ниво е достатъчно да се смесват пластмасови отпадъци, като се използват вискозитетните свойства на разтопените полимери.

Полиетиленовите и полипропиленовите фолиа заемат голямо място в структурата на полимерните отпадъци. Те се добавят към машината за екструдиране без смилане.

Получената полимерно-пясъчна маса с консистенция на тесто с дрожди се отстранява от оператора с ръкавица на изхода на екструзионния блок на линията и, като търкаля топка (агломерат до 100 mm.) С ръцете си, хвърля във водата за охлаждане. Изваден от водата, не напълно охладен, но вече втвърден, агломератът изсъхва бързо, изстивайки.

Случва се полимерната маса да се прегрее и да изтече от екструзионната машина на пода, докато операторът изключи топлината. Охладете такава маса, след което е подходяща за употреба. Целият охладен агломерат се подлага на многократно смилане на стружки с размер на фракцията до 1-10 mm. Така се получава готова суровина за полимерно-пясъчната смес.

Получаване на полимерпясъчна маса и формоване на плочки

Този етап от производството на плочки е последният. Някои го отделят от зоната за прибиране на реколтата, разположена в отделна стая. В допълнение към естетическите съображения (приготвянето на средна полимерна смес е съпроводено с отделяне на газове и изисква осигуряване на изпускателна тръба), има и практически предимства: по-лесно се контролира и отчита. А в случаите на работа в поправителни институции е просто необходимо поради сигурността на предприятието.

Смесването на пясък, полимери и багрила се извършва в термосмесителна единица (топилна и нагревателна единица). Важно е да поддържате масата на сместа в APN постоянна, като добавяте нови порции, когато готовата маса се консумира. Натрошената полимерно-пясъчна маса се смесва с пясък и багрила в различни пропорции, в зависимост от произвежданите продукти. За например плочките това съотношение е: 24/75/1, а за тротоарните плочи може да бъде 5/94/1.

Съотношението на пясък и полимери също влияе върху производителността - масата, която има повече пясък в състава си, ще отнеме повече време, за да се нагрее.

Това свойство трябва да се вземе предвид при изчисляване на себестойността и отчитане на продуктите.

Важно е да се получи висококачествена смес - пясъчните частици трябва да бъдат напълно обвити в полимери, без пропуски. Това се постига чрез уникален дизайн на вала, изчислен от "Полимерна технология" Орск. По-точно, не изчислени, а измъчвани от експериментални проекти и научни изследвания. В резултат на това лопатките на вала са разположени по такъв начин, че когато валът се върти, скоростта на напредване на масата е различна в 3 нагревателни зони, което осигурява пълно стопяване на полимера и висококачествено смесване с пълнителя.

Между другото, в този възел виждаме някои недостатъци в дизайна, промяната на които води до увеличаване на производителността на цялата линия.

По този начин получената полимерно-пясъчна маса с изходна температура около 170-190 градуса и консистенция на стегнато тесто за кнедли се изстисква от машината след отваряне на клапата. Операторът отрязва необходимото количество с нож, претегля го на везната и след като получи точното количество (около 2 кг.), го поставя във формата с обикновена лъжичка.

Формата, монтирана на преса с подвижна долна плоча, се охлажда по различни начини.

Горната част е с температура около 80 градуса, а долната 45 или максимално охладена, за най-бързо образуване на плочки (30-50 секунди).

Това се прави, за да се създаде блясък от външната страна на полимерно-пясъчните плочки, сякаш полимерът се изстисква нагоре, запълвайки порите между пълнителя.

Това е друга тайна на технологията. Въпреки че такова неравномерно охлаждане може да доведе до огъване на плочките, за което се поставя върху охладителната маса и се притиска с товар до окончателното формоване.

За да получите матова повърхност на полимерно-пясъчни плочки, достатъчно е да охладите горната форма толкова, колкото и долната. Използва се за производството на полимерно-пясъчни павета. Багрилото може да не се добави и продуктът да се окаже сив на цвят, като бетон.

Тротоарни плочи от различни цветове, повечето видове плочки, павета - всичко това се отнася до продуктите от полимерен пясък.

На пръв поглед технологията на производство е сложна. Но ако изберете правилното оборудване за производство на продукти от полимерен пясък, скоро можете да получите добра печалба от продажбите.

Технология на производство

Основната характеристика на този тип продукти е използването на естествени суровини (пясък, глина) заедно с полимерни вещества. За да направите това, е необходимо тези материали да се смесят в правилното съотношение и след топлинна обработка могат да бъдат направени готови продукти.

Много производители на продукти от полимерен пясък пазят състава на своите продукти в тайна. Това се дължи на сложността на съставянето на правилната "рецепта". В зависимост от вида на оборудването и начина му на работа крайният продукт може да придобие различни експлоатационни свойства.

Въпреки това, принципите на изграждане на технологична схема са еднакви за всички видове производство. Състои се от следните стъпки:

- Подготовка на суровината за последващо смесване. С помощта на трошачно оборудване се раздробява до същата фракция.

- Разтапяне на материала до достигане на пластична маса.

- Производство по калъп на крайния продукт.

Когато избирате оборудване, трябва да обърнете внимание на неговата производителност, възможността за модификация, производителност.

Подготовка и смесване на суровините

Като основен материал за производство обикновено се използва пречистен пясък и няколко вида полимери. Оборудването за производство на продукти от полимерен пясък е предназначено за обработка на почти всички видове пластмаси, които са необходими за свързване на компоненти.

Най-добре е да използвате няколко вида полимер - твърд (полистирен, PET и др.) и мек (HDPE и PVD). В процеса на нагряване в оборудването за топене те постепенно ще образуват хомогенна маса.

За смесване на компонентите се използва машина за раздробяване, която смила всички елементи до желаната фракция. Основните му параметри са общият обем на преработената маса и степента на нейното смилане. При комплектоването на линията трябва да се има предвид, че производителността на трошачката е основният параметър, който влияе върху количеството на пасищните продукти.

След това получената маса трябва да се загрее до желаната температура.

Топилно отоплително оборудване

Тази стъпка на обработка е задължителна, тъй като само по този начин се образуват висококачествени продукти от полимерен пясък. Технологията на тяхното производство се състои в постепенно нагряване и постоянно смесване на състава.

Първоначалната смес се поставя в бункера за зареждане, в който се намира винтът. С негова помощ масата се премества през нагревателни зони с различни температури. С постепенно увеличаване на нивото на нагряване, суровината става пластична. Това се случва поради топенето на пластмасовите пелети. При ниски температури меките полимери се пластифицират, а при достигане на критичната точка на нагряване се пластифицират твърдите полимери.

Нагревателният блок за топене се избира въз основа на максималния възможен обем на натоварване и скоростта на получаване на състава с желаната консистенция. Средната производителност на съвременните модели е 250-300 кг/ч.

формоване

На този етап се използва пресово оборудване за производството на продукти от полимерен пясък. Нагрятият състав се поставя във форми, където под въздействието на натиск се образуват бъдещи продукти.

Линията за производство на продукти от полимер пясък може да произвежда един вид продукт или няколко. Всичко зависи от дизайна на пресата и възможността за бърза смяна на формите. Основният материал за тяхното производство е стомана с висока якост. В зависимост от площта на пресата могат да се изработват от 2 до 12 тротоарни плочи едновременно. Трябва да се отбележи, че готовите продукти не се нуждаят от допълнително сушене. След производството им, партидата може да бъде опакована и изпратена до склада или директно до мястото на монтажа.

На първия етап е необходимо да изберете мястото за инсталиране на оборудването. Помещението трябва да има захранваща линия с необходимата мощност с оптимална площ за подреждане на машините. Оборудването за производство на продукти от полимерен пясък може да бъде избрано от различни производители. Някои от тях предлагат комплекси, където процесът на нагряване и формоване е комбиниран в един дизайн. Това значително намалява разходите за труд, тъй като няма операция за преместване на нагрятата маса от линията за топене към пресата.

Изборът на определен тип продукт зависи от състоянието на търсенето. В момента тротоарните плочи са особено популярни - те се използват както в комуналните услуги, така и в частните сгради. Ако е необходимо да разширите гамата от продукти, можете да закупите нови форми. Тази стъпка обаче трябва да бъде изчислена, тъй като цената им може да достигне няколкостотин хиляди рубли.

Полимерно-пясъчните продукти са продукти, произведени от отпадъчни полимери (полиетиленови торби и PET бутилки).

Изгодно ли е да се занимавате с това производство и колко бързо ще се изплати?

Основните форми на полимерно-пясъчни продукти са облицовъчни и тротоарни плочи, бордюри, плочки и понякога шахти.

Продуктите от полимерен пясък имат редица полезни свойства:

висока устойчивост на удар (в сравнение с циментово-пясъчни продукти) - те не се счупват по време на монтаж и по време на транспортиране;

издръжливост - експлоатационният им живот надвишава 100 години;

лекота - полимерно-пясъчните продукти са два пъти по-леки от циментово-пясъчните аналози;

евтиност;

не разпространява пламък и електричество;

устойчивост на въздействието на околната среда - те издържат на температурни спадове от -60 до +200 градуса, устойчиви са на ултравиолетова радиация, абсорбират добре звука и това е тяхното предимство пред металните покриви. Полимерно-пясъчната плочка не абсорбира влагата, измива се добре, не натрупва сняг и запазва оригиналния си цвят до 30 години.

В Европа това са полимерно-пясъчните плочки ANDERA, които са получили признание на различни изложения и одобрението на Шведската асоциация на потребителите (SVK).

Технологията на производство на полимерно-пясъчни материали е много проста. Те са съставени от полимерен пясък и багрило. Съотношението за плочки е 24/75/1, за тротоарни плочи - 5/94/1.

За работа ще ви трябват меки (торби, пластмасови опаковки) и твърди (полистирен, полипропилен, PET бутилки) полимери. Съотношението им е 50/50. Не използвайте каучук и огнеупорни полимери - поликарбонат, флуоропласт.

Суровините за бизнеса могат да бъдат намерени в обикновено депо или центрове за рециклиране. Можете да закупите сортирани и почистени отпадъци, но това ще струва много повече и няма голяма нужда от това, защото хартията и хранителните отпадъци изгарят и няма да окажат влияние върху качеството на продукта.

1 тон необработени отпадъци средно в Русия - 3 хиляди рубли.

Пясъкът се използва като пълнител за готови продукти. Съдържанието на влага в пясъка не трябва да надвишава 10%, а съдържанието на глина не трябва да надвишава 20%. Допустима фракция - до 3 мм.

1 тон пресят сух пясък струва средно 300 рубли в Русия.

Третият компонент е багрилото Bayerferrox (Bayer). Средната му цена е 90 рубли / кг. Ако работите без багрило, тогава готовият продукт ще има сив цвят (бордюр, тротоарни плочи).

Основните етапи на технологичния процес:

Раздробяване на полимерни отпадъци. Използваме уреда - трошачка за полимери PT 2003.00.000 (капацитет 900 kg/h).

Получената маса се поставя в екструзионна машина (Extrusion machine PT 2004.00.000 с капацитет 85 kg/h), където полимерите се нагряват и смесват. Готовата маса се охлажда и леко втвърденият конгломерат отново се поставя в дробилка до получаване на вече фина хомогенна фракция до 10 mm.

Получената полимерна маса, приготвеният пясък и багрилото се смесват и се изсипват в топилно-нагряващ агрегат (APN PT 2002.00.000 с капацитет 250 kg/час). Този етап е най-важният, тук се извършва смесване, нагряване на масата и обгръщане на всяка частица пясък с полимер. Това се постига чрез особен дизайн на вала, чиито остриета придвижват масата с различни скорости в три нагревателни зони, което води до висококачествено смесване на масата.

Получената маса с консистенция на плътно тесто за кнедли се поставя в преса за формоване, където масата се поставя във форми и под налягане (250 тона) се охлажда. За да се получат тротоарни плочи, масата се охлажда равномерно. За да се получи плочка, за да й се придаде блясък, долната част на формата се охлажда по-бързо от горната.

Средната производителност на такава производствена линия е 100 квадратни метра. м на ден (две работни смени по 8 часа).

За производство ще ви е необходимо помещение с площ от 150 квадратни метра. м с принудителна вентилация. Височина на тавана - 4 м. Наемането на такава стая ще ви струва средно 15 хиляди рубли на месец.

Тъй като продуктите и оборудването са оригинални и нестандартни, не се изискват сертификати и лицензи за производство.

Изчисления за 100 m2 продукти:

полимер 520 кг х 3 r / kg = 1560 рубли

пясък 1580 кг х 0,3 r / kg = 474 рубли

багрило 12,5 кг х 100 r / kg = 1250 рубли

електричество 25 kW x 16 часа x 1,8 r / kWh = 720 рубли

заплата - 8 души за 8000 рубли. = 64 000 рубли на месец: 30 = 2133 рубли

водоснабдяване - 100 рубли на ден

наем на стая - 15000: 30 = 500 рубли на ден

транспортни разходи - 300 рубли на ден (изчислява се индивидуално).

Общата цена на 100 m2 готови продукти ще бъде 7037 рубли.

Цената на готовите продукти за различни производители е 250-400 рубли на 1 кв. м. За да се докажете и да влезете на пазара, трябва да вземете по-ниската цена - 250 рубли на 1 кв.м. Следователно 100 кв.м. ще продадем за 25 хиляди рубли. Нетни приходи минус разходи - 17963 рубли. на ден.

Средната цена на производствена линия от полимерно-пясъчни материали (за различни производители) е 900 000 рубли + 100 000 за транспорт.

Следователно възвръщаемостта на линията при средна натовареност и работа на две смени е 1 000 000:17963 = 55 работни дни (3 календарни месеца).

Въпреки това, чрез закупуване на набор от чертежи за производство на оборудване, периодът на изплащане може да бъде значително намален. Например, ние закупуваме пълен комплект чертежи с всички модификации на единици за производството на цялата линия тук: www.polimercherepisa.narod.ru

След това направете поръчка за производство на цялото оборудване според закупените чертежи във всяка инструментална компания или машиностроителен завод във вашия град. Времето за производство на цялата линия зависи от капацитета на завода и като правило не надвишава 2 месеца, като в същото време производството му ще ни струва не повече от 200 хиляди рубли.

Нека изчислим изплащането: (200 000 + 20 000 за чертежите): 17963 = 12,2 работа. ден.

Тоест периодът на изплащане при избора на този метод за получаване на оборудване ще намалее почти пет пъти.

По този начин е изключително изгодно да се произвеждат полимерно-пясъчни материали и започването на бизнес е доста просто. В допълнение, производството на полимерно-пясъчни продукти е ефективно решение на проблема с пластмасовите отпадъци.

Успех в изграждането на вашия бизнес!

Въз основа на статията на Серик Айнуров за проекта www.polimercherepisa.narod.ru

Оборудването за полимерен пясък позволява производството на нови видове материали с уникални свойства и потребителски качества, което ги отличава благоприятно от класическите видове продукти от бетон и пластмасови строителни материали.

Продукти за градината

- Градинска плочка полимер-пясък

- Градински огради от полимер пясък

- Пясъчна плоскост от полимер

тротоарни продукти

- Полимерно-пясъчна настилка

- Тротоарни плочи полимер-пясък

- Бордюри от полимер пясък

- Канали от полимерен пясък за отвеждане на водата

- Шахти канализационни полимер-пясъчни

- Шахти селски полимер пясък

Покривни материали

- Полимер пясъчни плочки

- принадлежности за покриви

Облицовъчни материали

- Цокълна полимерно-пясъчна плочка

- Пясъчна полимерна плоскост

- Дървесно-полимерна плоскост (WPC)

Полимерният пясъчен композит е изкуствено създаден материал, който не се среща в природата.и комбиниране на качества, необичайни за други материали: висока якост и надеждност, издръжливост, ниско тегло, атрактивен външен вид и лекота на монтаж.

Технология на производство

Съставът на композитната смесза производството на полимерно-пясъчни продукти включва пълнител (пясък), полимер и багрило. Вместо пясък могат да се използват отпадъци от минни и преработвателни предприятия, отсяване на скали.

На първия етап от производството полимерните отпадъци (пластмаси, пластмаси) се раздробяват или в случай на полиетилен се извършва агломерация, за да се получи полимер от рециклирани материали.

На втория етап се извършва равномерно смесване на основните компоненти: пълнител + полимер + багрило. Цветът на бъдещия продукт ще зависи от избора на пигмент.

На третия етап старателно смесена суха смес се поставя в топилна единица (APN) и се подлага на топлинна обработка, в резултат на което всяка частица на пълнителя е обвита в полимер.

При последващото формоване и втвърдяване на полимерпясъчната маса се образува хомогенна монолитна структура с висока якост. Готовият материал се подрежда върху палети и се изпраща за съхранение.

Основно оборудване

Модул за топене и нагряване (APN)

APN е предназначен за смесване и нагряване на компонентите на полимерно-пясъчния композит (пясък, полимер, пигмент) и получаване на хомогенна маса с плътна тестена консистенция.

APN е предназначен за смесване и нагряване на компонентите на полимерно-пясъчния композит (пясък, полимер, пигмент) и получаване на хомогенна маса с плътна тестена консистенция.

Предварително подготвена, равномерно смесена смес от полимерни компоненти се подава в отопляемата работна камера на APN през приемния бункер и се избутва дълбоко в камерата чрез шнек. Въртящият се шнек осигурява смесването на композитната смес и придвижването й в работната камера, преминавайки през нагревателните зони.

Формираща преса

Пресата се използва за формоване на продукти. Получената маса в екструдера се поставя във форма, инсталирана на работната маса на пресата, формоването на продукта става под налягане, докато формата се охлажда, което може значително да увеличи производителността, крайният продукт автоматично се изважда от формата от долни тласкачи и е готов за складиране на палети без допълнително стареене (за разлика от циментовите продукти).

Пресата се използва за формоване на продукти. Получената маса в екструдера се поставя във форма, инсталирана на работната маса на пресата, формоването на продукта става под налягане, докато формата се охлажда, което може значително да увеличи производителността, крайният продукт автоматично се изважда от формата от долни тласкачи и е готов за складиране на палети без допълнително стареене (за разлика от циментовите продукти).

Прес форми

Формите се монтират на пресата и позволяват производството на широка гама продукти.

Формите се монтират на пресата и позволяват производството на широка гама продукти.

Дробилка

Целта на трошачката е да подготви полимера от рециклирани материали (раздробяване до хомогенна фракция) за по-нататъшна употреба, предложените трошачки са универсални, тъй като могат да обработват както твърди, така и меки филмови материали (не се изисква агломерация), в зависимост от интензивността на производството, трошачките могат да имат различна производителност, кутии, бутилки, кутии и други отпадъчни полимери могат да бъдат рециклирани.

Целта на трошачката е да подготви полимера от рециклирани материали (раздробяване до хомогенна фракция) за по-нататъшна употреба, предложените трошачки са универсални, тъй като могат да обработват както твърди, така и меки филмови материали (не се изисква агломерация), в зависимост от интензивността на производството, трошачките могат да имат различна производителност, кутии, бутилки, кутии и други отпадъчни полимери могат да бъдат рециклирани.

Оборудването за полимер-пясък може да се използва при производството на композитни материали с различни формули, за производството на широка гама продукти на тяхна основа (полимер-пясък, полимер-стъкло, полимер-каучук, полимер-фаянс и др.). 100% съставен от вторични съставки по маса.

При проектирането на оборудването са използвани редица уникални технически решения, което направи възможно постигането на високи показатели за качество и надеждност на продуктите, произведени върху него.

Предимствата на оборудването включват възможността за използване на трудни за рециклиране видове пластмаси в производството: слоести пластмаси, опаковъчни материали от омрежен полиетилен, пластмасови материали с фолиен слой, изрезки от полиестерна иглонабита купчина, термично свързана тъкани и др. Такива отпадъци се транспортират до депа за депониране или се изгарят.

С помощта на предлаганото полимерно оборудване можете да създадете пълен производствен цикъл - от подготовката на суровините до готовия продукт на изгодна цена. Това позволява производството на широка гама от продукти.