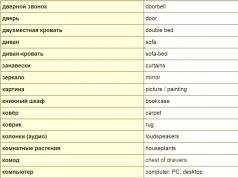

Руската култура в началото на 19 век.

Първата половина на 19 век е белязан от значителен напредък в руската култура, придружен от развитието на образованието, науката, литературата и изкуството. Той отразява както растежа на самосъзнанието на хората, така и новите демократични принципи, които се вкореняват в руския живот през тези години. Културното влияние все повече прониква в най-разнообразните слоеве на обществото, влизайки в близък контакт с реалността и отговаряйки на практическите изисквания на социалния живот.

образование

Социално-икономическото развитие на руското общество през първата половина на 19 век. спешно поиска фундаментални промени в областта на народното образование. По време на управлението на Александър I е създадена образователна система, която в началния етап включва енорийски еднокласни училища и двукласни окръжни училища, последвани от четирикласни гимназии и накрая висшето образование се основава на обучение в университети и няколко технически учебни заведения.

Руските университети (Москва, Санкт Петербург, Казан, Дорпат и др.) бяха централните звена на тази система. Наред с тях имаше класови образователни институции на благородството - лицеи, най-известният от които беше Царскоселският лицей. Децата на благородниците са получили военно образование в кадетския корпус.

През тези години образованието в Русия направи значителна крачка напред. Ако през XVIII век той остава привилегия на най-висшите благородни кръгове, то вече през първата четвърт на XIX век. получава широко разпространение сред благородниците, а по-късно сред търговците, буржоазията и занаятчиите.

Забележимо нараства броят на библиотеките в страната, сред които се появяват и много частни. Повишен интерес сред четящата публика започнаха да предизвикват вестници и списания, чието издаване значително се разшири (Северна пчела, Губернские ведомости, Вестник Европы, Син на Отечеството и др.).

Науката и технологиите

През първата половина на XIX век. Руската наука постигна значителен напредък. Успешно се изучава руската история. За първи път образован читател получи обширна 12-томна "История на руската държава", написана на литературен език, създадена през 1816-1829 г. Н. М. Карамзин. Значителен принос в руската медиевистика направи Т. Н. Грановски, чиито лекции в Московския университет имаха голям обществен отзвук.

Руските филолози постигнаха значителни успехи, А. Х. Востоков стана основоположник на руската палеография, руските и чешките слависти работеха в тясно сътрудничество.

През първата половина на XIX век. Руските моряци направиха около 40 околосветски пътувания, които бяха инициирани от експедициите на И. Ф. Крузенштерн и Ю. Ф. Лисянски на платноходите "Надежда" и "Нева" (1803-1806 г.). Предприето през 1819-1821 г. Ф. Ф. Белингсхаузен и М. П. Лазарев, експедиция до Южния полюс на корабите "Восток" и "Мирни" откриха Антарктида. През 1845 г. ᴦ. Руското географско дружество започва да работи,

През 1839 г. ᴦ. благодарение на усилията на В. Я. Струве в Пулково (близо до Санкт Петербург) е открита известната образцова астрономическа обсерватория, оборудвана с най-големия телескоп.

Световно известни произведения на руски математици: В. Я. Буняковски, М. В. Остроградски. Значителен принос за развитието на математиката беше създаването на така наречената неевклидова геометрия от Н. И. Лобачевски.

Руски физици успешно работиха в областта на електричеството. В. В. Петров открива електрическата дъга (1802 г.), която има голямо практическо значение, занимава се с проблемите на електролизата. Работите на Е. X. Ленц са посветени на преобразуването на топлинната енергия в електрическа енергия, П. Л. Шилинг е създателят на електромагнитния телеграф (1828-1832). Впоследствие през 1839 г. ᴦ. Друг руски физик Б. С. Якоби свързва столицата с Царское село с подземен кабел. Якоби също работи усилено и успешно върху създаването на електрически двигател, лодка с такъв двигател беше тествана на Нева. Работилницата на Якоби използва друго негово откритие - галванопластика, прави скулптури, медни барелефи, които по-специално украсяват катедралата "Свети Исак" в Санкт Петербург.

Металургът П. П. Аносов работи върху изследването на структурата на металите, химикът Н. Н. Зинин успява да получи анилинови багрила от бензен, а биолозите К. Баер и К. Рули са световно известни. Руските лекари започнаха да използват анестезия по време на операции (Н. И. Пирогов използваше болкоуспокояващи и антисептици на място), работиха в областта на кръвопреливането (А. М. Филомафитски).

Значителни постижения бяха постигнати и в областта на технологиите. Развитието му допринесе за индустриалната революция в Русия. През 1834 г. ᴦ. в завода Вийски (Урал), крепостни механици баща и син Е.А. и М. Е. Черепанов построяват една от първите в света железопътни линии, а още през 1837 г. ᴦ. първите влакове тръгнаха по железопътната линия Санкт Петербург - Царское село. Първите параходи на Нева се появяват през 1815 г., а през 1817-1821 г. ᴦ. започнаха да плуват по Кама и Волга.

Литература

Руската литература от първата половина на 19 век. - едно от най-ярките явления в историята на световната култура. В началото на XVIII-XIX век. класицизмът с неговата реторика и "високо спокойствие" постепенно е изместен от ново литературно течение - сантиментализъм. Основателят на тази тенденция в руската литература е Н. М. Карамзин. Творбите му, откриващи света на човешките чувства на неговите съвременници, се радват на голям успех. Работата на Н. М. Карамзин изигра голяма роля в развитието на руския литературен език. Именно Н. М. Карамзин, по думите на В. Г. Белински, преобрази руския език, като го извади от кокилите на латинската конструкция и тежкия славянизъм и го приближи до живата, естествена, разговорна руска реч.

Отечествената война от 1812 г., възходът на националното самосъзнание, породен от нея, съживи такова литературно течение като романтизма. Един от най-видните му представители в руската литература е В. А. Жуковски. В произведенията си В. А. Жуковски често се обръща към сюжети, вдъхновени от народното творчество, преписвайки легенди и приказки в стихове. Активната преводаческа дейност на В. А. Жуковски запозна руското общество с шедьоврите на световната литература - творчеството на Омир, Фирдоуси, Шилер, Байрон и др.

Хостван на ref.rf

Революционният романтизъм на поетите декабристи К.Ф.

Руската литература от първата половина на 19 век. необикновено богат на ярки имена. Най-голямото проявление на народния гений е поезията и прозата на А. С. Пушкин. „... през епохата на Державин, а след това и на Жуковски“, пише един от видните представители на руската философска мисъл В. В. Зенковски, „идва Пушкин, в който руското творчество поема по свой път - не отчуждавайки Запада ... но вече свързвайки себе си в свобода и вдъхновение със самите дълбини на руския дух, с руската стихия. През 30-те години на XIX век. талантът на по-младия съвременник на А. С. Пушкин, М. Ю. Лермонтов, процъфтява в пълен разцвет. След като въплъщава в стихотворението си "На смъртта на поета" всенародната скръб от смъртта на А. С. Пушкин, М. Ю. Лермонтов скоро споделя неговата трагична съдба. С творчеството на А. С. Пушкин и М. Ю. Лермонтов е свързано създаването на реалистично направление в руската литература.

Тази тенденция намери своето ярко въплъщение в произведенията на Н. В. Гогол. Творчеството му остави огромен отпечатък върху по-нататъшното развитие на местната литература. Силното влияние на Н. В. Гогол е изпитано от онези, които започват своята литературна дейност през 40-те години на 19 век. Ф. М. Достоевски, М. Е. Салтиков-Шчедрин, Н. А. Некрасов, И. С. Тургенев, И. А. Гончаров, чиито имена са гордостта на националната и световна култура. Основно събитие в литературния живот от края на 30-те - началото на 40-те години е краткото творчество на А. В. Колцов, чиято поезия се връща към народната песен. Философската и романтична лирика на изключителния поет и мислител Ф. И. Тютчев е наситена с дълбоко чувство за Родината. Елегиите на Е. А. Баратински се превърнаха в шедьоври на руския национален гений.

Значително явление в културния живот на Русия през първата половина на XIX век. стана театър.

Хостван на ref.rf

Популярността на театралното изкуство нараства. Крепостният театър е заменен от „свободен“ – държавен и частен. Но още през 18 век в столиците се появяват държавни театри. По-специално в Санкт Петербург в началото на XIX век. имаше няколко от тях - дворцовият театър в Ермитажа, Болшой и Мали театри. През 1827 г. ᴦ. В столицата е открит цирк, в който се изнасят не само циркови, но и драматични представления. През 1832 г. ᴦ. в Санкт Петербург, по проект на К. И. Роси, е построена сграда на драматичен театър, оборудвана с най-новите театрални технологии. В чест на съпругата на Николай I, Александра Фьодоровна, той става известен като Александрийския театър (сега театър Пушкин). През 1833 г. ᴦ. Завършено е строителството на Михайловския театър (сега Мали театър за опера и балет). Името си получи в чест на брата на Николай I - великия княз Михаил Павлович. В Москва през 1806 г. ᴦ. отваря врати Малият театър, а през 1825 г. ᴦ. е завършено строителството на Болшой театър.

Такива драматични произведения като "Горко от ума" от А. С. Грибоедов, "Правителственият инспектор" от Н. В. Гогол и др.

Хостван на ref.rf

В началото на 50-те години на XIX век. се появяват първите пиеси на А. Н. Островски. През 20-те и 40-те години на миналия век изключителният руски актьор М. С. Щепкин, приятел на А. И. Херцен и Н. В. Гогол, демонстрира своя многостранен талант в Москва. Други забележителни артисти се радват на голям успех сред публиката - В. А. Каратигин - премиерата на московската сцена, П. С. Мочалов, който царува на сцената на Московския драматичен театър и др.

Значителен напредък през първата половина на XIX век. постигнат от балетния театър, чиято история по това време до голяма степен се свързва с имената на известните френски режисьори Дидело и Перо. През 1815 г. ᴦ. прекрасната руска танцьорка А. И. Истомина дебютира на сцената на Болшой театър в Санкт Петербург.

Първата половина на 19 век става времето за формиране в Русия на националната музикална школа. През същия период се създава руската национална опера. Огромен принос за развитието на музикалното изкуство има работата на М. И. Глинка. Създадените от него опери "Живот за царя" (у нас, по очевидни причини, дълго време се наричаше "Иван Сусанин"), "Руслан и Людмила" поставиха М. И. Глинка наравно с най-големите световни композитори . В своето оперно и симфонично творчество М. И. Глинка е основоположник на руската класическа музика. Сред най-талантливите композитори от първата половина на XIX век. включва А. А. Алябиев - автор на повече от 200 романси и песни, А. Н. Верстовски. Голямо явление в историята на руското музикално изкуство е творчеството на А. С. Даргомижски. Неговите вокални произведения, особено романси, имаха голям успех. Въз основа на песни и обреди е създадена операта му „Русалка” – лирична музикална драма. Съкровищницата на руското музикално изкуство включваше операта на А. С. Даргомижски „Каменният гост“, написана по текста на А. С. Пушкин.

Рисуване. Насоки в руската живопис XIX

Културният живот на Русия през първата половина на 19 век. се характеризира с интензивно развитие на изобразителното изкуство. Появява се в руската живопис през XVIII век. класицизмът провъзгласява античното изкуство за модел за подражание. През втората четвърт на XIX век. то се изразява в академизма, приет от Художествената академия като единствено художествено училище. Запазвайки класическите форми, академизмът ги извежда до нивото на неизменен закон и е "държавно течение" във визуалните изкуства. Представители на академизма са Ф. А. Бруни, И. П. Мартос, Ф. И. Толстой.

От началото на XIX век. в руското изобразително изкуство се развива такова направление като сантиментализъм. Но елементите на сантиментализъм в работата на руските майстори обикновено се комбинират с елементи на класицизъм или романтизъм. Характеристиките на сантиментализма са най-пълно въплътени в произведенията на забележителния художник А. Г. Венецианов, който с любов рисува централноруските селски пейзажи и портрети на селяни. Романтичната посока на живописта е въплътена в творчеството на К. П. Брюлов - може би най-известният руски художник от първата половина на 19 век. Неговата картина "Последният ден на Помпей" предизвика възторг у съвременниците и донесе на К. П. Брюлов европейска слава. О. А. Кипренски е виден представител на романтичното движение. Живял кратък, но изключително богат творчески живот, в картините си той успя да изрази най-добрите човешки чувства и идеи като патриотизъм, хуманизъм, свободолюбие. 30-40-те години на XIX век. стана времето на раждането в руската живопис на нова посока - реализъм. Един от основателите му е П. А. Федотов. Героите на П. А. Федотов не бяха герои от древността, а обикновени хора. Той стана първият художник, който повдигна темата за "малкия човек", която по-късно стана традиционна за руското изкуство.

Значително явление в художествения живот на Русия през първата половина на XIX век. е дело на А. А. Иванов, изключителният маринист И. К. Айвазовски. А. А. Иванов посвети много години на работата върху гигантското платно "Явяването на Христос пред хората", влагайки в него дълбоко философско и етично съдържание. Благородните идеи за доброто и справедливостта, нетърпимостта към насилието и пороците, които вдъхновяват руските художници през първата половина на 19 век, оказват силно влияние върху развитието на руското изобразително изкуство през следващите десетилетия.

Архитектура

Развитието на руското градоустройство през първата половина на 19 век. стимулира творческите търсения на руските архитекти. Основното внимание все още се обръща на строителството в Санкт Петербург. През този период се формира традиционният за него класически облик. В стила на зрелия класицизъм в града се създават редица монументални ансамбли. В центъра на столицата, на Дворцовия площад, К. И. Роси издига сградата на Генералния щаб (1819-1829), малко по-късно, по проект на О. Монферан, тук е монтирана Александровската колона (1830-1834). , а през 1837-1843г. А. П. Брюлов строи сградата на Щаба на гвардейския корпус. Същият Роси през 1829-18E4. създава сградите на Сената и Синода, Михайловския дворец (1819-1825), Александринския театър и изгражда цялата улица (Театральная, сега улицата на архитект Роси). През първото десетилетие на XIX век. в Санкт Петербург се изграждат Институтът Смолни (Д. Кваренги), сградата на фондовата борса с Рострални колони (Томас де Томон), Казанската катедрала (А. Н. Воронихин). През следващите години са построени катедралата Св. Исак (О. Монферан), Главното адмиралтейство (А. Д. Захаров).

Каменно строителство се извършва и в други градове на империята. След пожара от 1812 г. ᴦ. Москва бързо се възстанови. В провинциалните и областните градове, наред с каменните сгради, започнаха да се строят частни големи каменни къщи.

Руската култура в началото на 19 век. - понятие и видове. Класификация и характеристики на категорията "Руската култура в началото на XIX век." 2017 г., 2018 г.

Това са влакна, получени от органични естествени и синтетични полимери. В зависимост от вида на суровината химичните влакна се делят на синтетични (от синтетични полимери) и изкуствени (от естествени полимери). Понякога химическите влакна включват и влакна, получени от неорганични съединения (стъкло, метал, базалт, кварц). Химическите влакна се произвеждат в промишлеността под формата на:

1) монофил (единично влакно с голяма дължина);

2) щапелни влакна (къси дължини на тънки влакна);

3) нажежаеми нишки (сноп, състоящ се от голям брой тънки и много дълги влакна, свързани чрез усукване), нажежаемите нишки, в зависимост от предназначението, се разделят на текстилни и технически или на кордови нишки (по-дебели нишки с повишена якост и усукване) .

Химически влакна - влакна (нишки), получени по промишлени методи във фабриката.

Химическите влакна, в зависимост от суровината, се разделят на основни групи:

изкуствените влакна се получават от естествени органични полимери (например целулоза, казеин, протеини) чрез извличане на полимери от естествени вещества и химическа атака

синтетичните влакна се произвеждат от синтетични органични полимери, получени чрез реакции на синтез (полимеризация и поликондензация) от нискомолекулни съединения (мономери), суровините за които са продукти от преработката на нефт и въглища

минерални влакна - влакна, получени от неорганични съединения.

История справка.

Възможността за получаване на химически влакна от различни вещества (лепило, смоли) е предсказана още през 17-ти и 18-ти век, но едва през 1853 г. англичанинът Оудемарс за първи път предлага да се предат безкрайни тънки нишки от разтвор на нитроцелулоза в смес от алкохол и етер, а през 1891 г. френският инженер И. дьо Шардоне е първият, който организира производството на такива нишки в индустриален мащаб. Оттогава започва бързото развитие на производството на химически влакна. През 1896 г. е усвоено производството на медно-амонячно влакно от разтвори на целулоза в смес от воден разтвор на амоняк и меден хидроксид. През 1893 г. англичаните Cross, Beaven и Beadle предлагат метод за получаване на вискозни влакна от водни алкални разтвори на целулозен ксантогенат, извършен в промишлен мащаб през 1905 г. През 1918-20 г. е разработен метод за производство на ацетатни влакна от разтвор на частично осапунен целулозен ацетат в ацетон, а през 1935 г. е организирано производство на протеинови влакна от млечен казеин.

Снимката вдясно долу - разбира се не химически влакна, а памучен плат.

Производството на синтетични влакна започва с пускането през 1932 г. на поливинилхлоридни влакна (Германия). През 1940 г. в индустриален мащаб се произвежда най-известното синтетично влакно, полиамид (САЩ). Производството в промишлен мащаб на синтетични влакна от полиестер, полиакрилонитрил и полиолефин е извършено през 1954-60 г. Имоти. Химическите влакна често имат висока якост на опън [до 1200 MN/m2 (120 kgf/mm2)], значително удължение при скъсване, добра стабилност на размерите, устойчивост на намачкване, висока устойчивост на повтарящи се и променливи натоварвания, устойчивост на светлина, влага, мухъл, бактерии, химиоустойчивост на топлина.

Производството на синтетични влакна започва с пускането през 1932 г. на поливинилхлоридни влакна (Германия). През 1940 г. в индустриален мащаб се произвежда най-известното синтетично влакно, полиамид (САЩ). Производството в промишлен мащаб на синтетични влакна от полиестер, полиакрилонитрил и полиолефин е извършено през 1954-60 г. Имоти. Химическите влакна често имат висока якост на опън [до 1200 MN/m2 (120 kgf/mm2)], значително удължение при скъсване, добра стабилност на размерите, устойчивост на намачкване, висока устойчивост на повтарящи се и променливи натоварвания, устойчивост на светлина, влага, мухъл, бактерии, химиоустойчивост на топлина.

Физико-механичните и физико-химичните свойства на химическите влакна могат да бъдат променени в процесите на формоване, опъване, довършване и топлинна обработка, както и чрез модифициране както на суровината (полимер), така и на самото влакно. Това прави възможно създаването на химически влакна с разнообразни текстилни и други свойства дори от един първоначален влакнообразуващ полимер (Таблица). Химическите влакна могат да се използват в смеси с естествени влакна при производството на нови гами текстилни продукти, като значително подобряват качеството и външния вид на последните. производство. За производството на химически влакна от голям брой съществуващи полимери се използват само тези, които се състоят от гъвкави и дълги макромолекули, линейни или леко разклонени, имат достатъчно високо молекулно тегло и имат способността да се топят без разлагане или да се разтварят в наличните разтворители .

Такива полимери обикновено се наричат влакнообразуващи. Процесът се състои от следните операции: 1) приготвяне на въртящи се разтвори или стопилки; 2) предене на влакна; 3) завършете формовано влакно. Приготвянето на въртящи се разтвори (стопилки) започва с прехвърлянето на оригиналния полимер във вискозно състояние (разтвор или стопилка). След това разтворът (стопилката) се почиства от механични примеси и въздушни мехурчета и в него се въвеждат различни добавки за термична или светлинна стабилизация на влакната, тяхното матиране и др. Приготвеният по този начин разтвор или стопилка се подава към предачната машина за предене на влакна. Образуването на влакна се състои в прокарване на предащия разтвор (стопилка) през малките отвори на предачката в среда, която кара полимера да се втвърди под формата на фини влакна.

В зависимост от предназначението и дебелината на образуваното влакно, броят на отворите в финерата и техният диаметър могат да бъдат различни. Когато се образуват химически влакна от полимерна стопилка (например полиамидни влакна), средата, която причинява втвърдяване на полимера, е студен въздух. Ако преденето се извършва от разтвор на полимера в летлив разтворител (например за ацетатни влакна), тази среда е горещ въздух, в който разтворителят се изпарява (т.нар. "сух" метод на предене). При предене на влакно от полимерен разтвор в нелетлив разтворител (например вискозно влакно), нишките се втвърдяват, попадайки след предачката в специален разтвор, съдържащ различни реагенти, така наречената утаителна баня („мокър“ метод на предене ). Скоростта на предене зависи от дебелината и предназначението на влакната, както и от начина на предене.

При формоване от стопилката скоростта достига 600-1200 m / min, от разтвора по "сух" метод - 300-600 m / min, по "мокър" метод - 30-130 m / min. Разтворът за предене (стопилка) в процеса на превръщане на потоци от вискозна течност в тънки влакна се изтегля едновременно (чертеж на spunbond). В някои случаи влакното се изтегля допълнително директно след излизане от предачната машина (пластифициращ екстракт), което води до увеличаване на якостта на V. x. и подобряват техните текстилни свойства. Завършването на химическите влакна се състои в третиране на прясно изпредени влакна с различни реактиви. Характерът на довършителните операции зависи от условията на предене и вида на влакното.

В същото време съединения с ниско молекулно тегло (например от полиамидни влакна), разтворители (например от полиакрилонитрилни влакна) се отстраняват от влакната, киселини, соли и други вещества, увлечени от влакната от утаителната баня (например , вискозни влакна) се измиват. За да се придадат на влакната такива свойства като мекота, повишено приплъзване, повърхностна адхезия на единични влакна и др., След измиване и почистване те се подлагат на авиационна обработка или смазване. След това влакната се сушат на сушилни ролки, цилиндри или сушилни камери. След завършване и сушене някои химични влакна се подлагат на допълнителна термична обработка - топлинна фиксация (обикновено в опънато състояние при 100-180 ° C), в резултат на което се стабилизира формата на преждата и последващото свиване на двете самите влакна и продуктите от тях при суха и мокра обработка при повишени температури.

Лит.:

Характеристики на химическите влакна. Справочник. М., 1966; Rogovin ZA, Основи на химията и технологията за производство на химически влакна. 3 изд., т. 1-2, М.-Л., 1964; Технология за производство на химически влакна. М., 1965. В. В. Юркевич.

както и други източници:

Велика съветска енциклопедия;

Калмикова Е.А., Лобацкая О.В. Материалознание за производството на облекло: учебник. Надбавка, Мн.: Виш. училище, 2001412с.

Maltseva E.P., Материалознание за производство на облекло, - 2-ро издание, преработено. и доп. М .: Лека и хранителна промишленост, 1983,232.

Бузов Б.А., Модестова Т.А., Алименкова Н.Д. Материалознание за производството на облекло: учебник. за университети, 4-то изд., преработено и допълнително, М., Legprombytizdat, 1986 - 424.

Влакната се класифицират според техния химичен състав. в органични и неорганични влакна.

органични влакнасе образуват от полимери, съдържащи въглеродни атоми в техния състав, директно свързани помежду си или включващи, заедно с въглерода, атоми на други елементи.

неорганични влакнасе образуват от неорганични съединения (съединения от химични елементи, различни от въглеродни съединения).

За производството на химически влакна от голям брой съществуващи полимери се използват само влакнообразуващи полимери. Влакнообразуващи полимерисе състоят от гъвкави и дълги макромолекули, линейни или леко разклонени, имат достатъчно високо молекулно тегло и имат способността да се топят без разлагане или да се разтварят в наличните разтворители.

Естествени и химически влакна…………………………………………………….3

Области на приложение на химически влакна…………….………………………..5

Класификация на химическите влакна………………………………………..…..7

Управление на качеството на химически влакна…………………….……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Технологичният процес на получаване на химически влакна……………...…..10

Производствена гъвкавост………………………………………………………………..14

Списък на използваната литература………………………………………………………………………………………………………15

Естествени и химически влакна

Всички видове влакна, в зависимост от произхода, се разделят на две групи - естествени и химически. Сред естествените влакна се разграничават органични (памук, лен, коноп, вълна, естествена коприна) и неорганични (азбест) влакна.

Развитието на производството на химически влакна е в пряка зависимост от наличието и достъпността на основните видове суровини. Дървесината, нефтът, въглищата, природният газ и рафинерийните газове, които са изходна суровина за производството на химически влакна, са налични в нашата страна в достатъчни количества.

Химическите влакна отдавна са престанали да бъдат само заместители на коприната и други естествени влакна (памук, вълна). Понастоящем те образуват напълно нов клас влакна, който има самостоятелно значение. От химически влакна могат да бъдат направени красиви, издръжливи и общодостъпни потребителски стоки, както и висококачествени технически продукти, които не са по-ниски по качество от продуктите, изработени от естествени влакна, а в много случаи ги превъзхождат в редица важни показатели.

В текстилната и трикотажната промишленост химическите влакна се използват както в чист вид, така и в смеси с други влакна. От тях се произвеждат облекла, рокли, хастари, бельо, декоративни и тапицерски тъкани; изкуствени кожи, килими, чорапи, бельо, рокли, връхни дрехи, трикотаж и други продукти.

Бързото развитие на производството на химически влакна се стимулира от редица обективни причини:

а) производството на химически влакна изисква по-малко капиталови инвестиции за единица продукция, отколкото производството на всеки вид естествени влакна;

б) разходите за труд, необходими за производството на химически влакна, са значително по-ниски, отколкото при производството на всеки вид естествени влакна;

в) химическите влакна имат разнообразни свойства, което гарантира високо качество на продуктите. В допълнение, използването на химически влакна ви позволява да разширите гамата от текстилни продукти. Не по-малко важен е фактът, че свойствата на естествените влакна могат да се променят само в много тесни граници, докато свойствата на химическите влакна, чрез промяна на условията на формиране или последваща обработка, могат да бъдат насочено променени в много широк диапазон.

Области на приложение на химически влакна

В зависимост от предназначението химичните влакна се произвеждат под формата на монофиламенти, комплексни нишки, щапелни влакна и кълчища.

Моновлакна - единични нишки с голяма дължина, неразделящи се в надлъжна посока и подходящи за директно производство на текстилни и технически изделия. Монофиламентът най-често се използва под формата на въдица, както и за производството на риболовни мрежи и сита за брашно. Понякога монофиламенти се използват и в различни измервателни уреди.

Сложни нишки - състоят се от две или повече елементарни нишки, свързани помежду си чрез усукване, залепване и подходящи за директно производство на продукти. Комплексните нишки от своя страна се разделят на две групи: текстилни и технически. Текстилните нишки са тънки нишки, предназначени предимно за производство на потребителски стоки. Техническите нишки включват нишки с висока линейна плътност, използвани за производството на технически и кордови продукти (гуми за автомобили и самолети, транспортни ленти, задвижващи ремъци).

Напоследък сложни нишки с висока якост на опън и минимална деформация при натоварване (висок модул) са широко използвани за подсилване на пластмаси и нишки с висока якост със специални свойства за производството на пътни настилки.

Щапелни влакна, състоящи се от нишки с различна дължина на рязане, доскоро се използваха само за производството на прежди на предачни машини за памук, вълна и лен. В момента влакната с кръгло напречно сечение се използват широко за производството на стенни и подови килими и горния слой на подовете. За производството на синтетична хартия се използват влакна с дължина 2 - 3 mm (фибриди).

За производството на прежди на текстилни машини се използва кълчище, състоящо се от голям брой надлъжно нагънати нишки.

За продукти от определена гама (горно трико, трикотаж и др.) се произвеждат текстурирани нишки, на които чрез допълнителна обработка се придава увеличен обем, гофриране или разтягане.

Всички произвеждани в момента химически влакна могат да бъдат разделени на две групи по обем на производство - едротонажни и малотонажни. Многотонажните влакна и нишки са предназначени за масово производство на потребителски стоки и технически продукти. Такива влакна се произвеждат в голям мащаб на базата на малък брой изходни полимери (HC, LC, PA, PET, PAN, PO).

Нискотонажните влакна или както ги наричат още влакна за специални цели се произвеждат в малки количества поради специфичните им свойства. Те се използват в инженерството, медицината и редица сектори на националната икономика. Те включват топло- и топлоустойчиви, бактерицидни, огнеустойчиви, хемосорбционни и други влакна. В зависимост от естеството на изходния влакнообразуващ полимер химическите влакна се делят на изкуствени и синтетични.

В зависимост от естеството на изходния влакнообразуващ полимер химическите влакна се делят на изкуствени и синтетични.

Класификация на химическите влакна

Изкуствените влакна се произвеждат на базата на естествени полимери и се разделят на хидратирана целулоза, ацетат и протеин. Най-многотонажните са хидратирани целулозни влакна, получени по вискозен или медно-амонячен метод.

Ацетатните влакна се произвеждат на базата на естери на оцетна киселина (ацетати) на целулоза с различно съдържание на ацетатни групи (VAC и TAC влакна).

Фибрите на базата на протеини от растителен и животински произход се произвеждат в много ограничени количества поради ниското им качество и използването на хранителни суровини за производството им.

Синтетичните влакна се произвеждат от полимери, синтезирани в промишлеността от прости вещества (капролактам, акрилонитрил, пропилен и др.). В зависимост от химическата структура на макромолекулите на изходния влакнообразуващ полимер, те се разделят на две групи: карбоверижни и хетероверижни.

Карбоверижните влакна включват влакна, получени на базата на полимер, чиято основна макромолекулна верига е изградена само от въглеродни атоми, свързани помежду си. Полиакрилонитрилните и полиолефиновите влакна са получили най-голямо приложение от тази група влакна. В по-малка степен, но все още в относително големи количества, се произвеждат влакна на базата на поливинилхлорид и поливинилалкохол. Флуорсъдържащите влакна се произвеждат в ограничени количества.

Хетеро-верижните влакна включват влакна, получени от полимери, основните макромолекулни вериги на които, в допълнение към въглеродния азот, съдържат атоми на кислород, азот или други елементи. Влакната от тази група - полиетилен терефталат и полиамид - са най-многотонажните от всички химически влакна. Полиуретановите влакна се произвеждат в относително малък обем.

Особено внимание заслужава групата на високоякостните високомодулни влакна за технически цели - въглеродни, получени от графитизирани или овъглени полимери, стъкло, метал или влакна, получени от метални нитриди или карбиди. Тези влакна се използват главно за производството на подсилени пластмаси и други структурни материали.

Управление на качеството на химически влакна

Химическите влакна често имат висока якост на опън [до 1200 MN/m2 (120 kgf/mm2)], което означава удължение при разкъсване, добра стабилност на размерите, устойчивост на намачкване, висока устойчивост на повтарящи се и редуващи се натоварвания, устойчивост на светлина, влага, мухъл, устойчивост на бактерии, химио- и топлинна устойчивост. Физико-механичните и физико-химичните свойства на химическите влакна могат да бъдат променени в процесите на предене, изтегляне, довършителни работи и термична обработка, както и чрез модифициране както на суровината (полимер), така и на самото влакно. Това прави възможно създаването, дори от един първоначален влакнообразуващ полимер, химически влакна с различни текстилни и други свойства. Изкуствените влакна могат да се използват в смеси с естествени влакна при производството на нови гами текстил, като значително подобряват качеството и външния вид на последните.

Технологичен процес за получаване на химически влакна

Технологичният процес за производство на химически влакна обикновено включва три етапа. Единственото изключение е производството на полиамид, полиетилен терефталат и някои други влакна, където технологичният процес започва със синтеза на влакнообразуващ полимер.

Първият етап от процеса е получаването на въртящ се разтвор или стопилка. На този етап оригиналният полимер се прехвърля във вискозно състояние чрез разтваряне или топене. В някои случаи (получаване на PVA влакна) прехвърлянето на полимера във вискозно състояние също се случва в резултат на пластификация. Полученият преден разтвор или стопилка се подлага на смесване и пречистване (филтриране, обезвъздушаване). На този етап, за да се придадат определени свойства на влакната, понякога в разтвора за предене или стопилката се въвеждат различни добавки (термостабилизатори, багрила, матиращи агенти и др.).

Химическите влакна се делят на изкуствени и синтетични

За първи път изкуствените влакна са получени в края на 19 век, въпреки че опитите за получаването им са много по-рано. Например стъклените нишки са произвеждани в древен Египет, използвани са за бижута, а в средата на 18 век. М. В. Ломоносов се опита да намери начини за тяхното промишлено производство.

Групата на изкуствените влакна включва вискоза и ацетат.

Схемата за получаване на плат от изкуствени влакна:

Дърво - смърчов чипс → Целулоза (под формата на листове от картон) → Приготвяне на вискоза (течност) → Образуване на влакна от разтвор → Текстилна обработка на влакна (изтегляне, усукване, пренавиване) → Тъкачно производство (производство на тъкани) → Довършително производство (завършване на плат)

1.Суровина за производство на вискозни влакнаизползва се целулоза от смърчови стърготини, памучни отпадъци Целулозните листове от картон се разтварят със сода каустик и чрез обработка с други химикали се получава вискозна вискозна течност, която се прокарва през отвори (матрици), от които излизат тънки непрекъснати нишки , след което влакната се обработват текстилно (изтегляне, усукване, пренавиване).

Вискозните влакна се произвеждат не само под формата на непрекъснати нишки, но и под формата на къси сегменти, тоест щапелни влакна, подходящи за производството както на хомогенна вискозна прежда, така и на смесени, с добавяне на различни влакна за придаване на различни свойства на тъкани.

Тъканите от вискозни влакна се използват за шиене на леки дрехи: бельо, блузи, рокли, поли, шалове - и се използват като подплата и декорация (за завеси, завеси, покривки).

Тъканите, изработени от вискозни влакна, имат красив външен вид, могат да наподобяват коприна, вълна, памук, да са матови или лъскави, да абсорбират влагата повече от памука.Вискозните тъкани обаче губят около 50% от здравината си при намокряне, имат голяма свиваемост и набръчкване.

Продуктите от вискозен плат се перат със специални препарати при температура на водата 30 .. .40 ° C, не се търкат, не се усукват, а внимателно се оставят да се отцеди водата или се увиват в памучен плат. Гладят се в мокро състояние при температура 160 ... 180 0 C през ютия, понякога се подлагат на химическо чистене.

Вискозните влакна, подобно на памука, горят с жълт, бърз пламък, с мирис на изгоряла хартия, след изгаряне остава сива пепел.

2. Тъкани, изработени от ацетатни влакнате са красиви, имат леко лъскава повърхност, приличат на коприна на вид и на допир, леки са, меки, драпират се добре, не се мачкат и запазват формата си. Методът за производство на ацетатни влакна е същият като метода за производство на вискозни влакна. Единствената разлика е, че целулозата, произведена от дървесни или памучни отпадъци, се обработва с оцетна есенция или сярна киселина.

Недостатъкът на ацетатните тъкани е загубата на здравина при намокряне, те са слабо дишащи и абсорбират влагата, трудно се гладят.

Продуктите от ацетатни тъкани се перат ръчно в топла вода при температура 30 ° C със специални препарати, сушат се в суспендирано състояние на закачалка, гладят се леко влажни, от грешната страна, през ютия с топла ютия.

Ацетатните тъкани съхнат бързо. Трябва да се внимава при мокро нагряване и да не се почистват ацетатните тъкани с ацетон, който ги разтваря.

Ацетатното влакно гори бавно, с жълт пламък, в края се образува разтопена топка и тъмна пепел, като по време на горенето се усеща особена кисела миризма.

3. Синтетични влакнаполучени чрез синтез - реакцията на комбиниране на прости вещества (мономери), които са продукт от преработката на въглища, нефт и природен газ (фенол, ацетилен, метан и др.).

Синтетичните влакна притежават редица свойства, които естествените влакна нямат: висока механична якост, еластичност, устойчивост на химикали, ниско намачкване, слаба течливост, слабо свиване. Всички тези свойства са положителни, така че синтетичните влакна се добавят към естествените, за да се получат тъкани с подобрено качество.

Отрицателните свойства на синтетичните влакна са намалена хигроскопичност, ниска пропускливост на въздух, висока електрификация при носене, поради което не се препоръчва да се носят дрехи от тези тъкани за деца и хора със свръхчувствителност към синтетични влакна.

Най-често срещаните тъкани от синтетични влакна включват капрон, лавсан, нитрон.

K a pro n - най-издръжливото влакно на скъсване и триене.

Найлоновите тъкани се отличават с блясък, висока якост, лесни за пране, бързо съхнене и изискват внимателна мокро-топлинна обработка. Недостатъци на капроновите тъкани - приплъзване, проливане, удължаване на конеца. Поради това тъканите, изработени от капронови нишки, са трудни за шиене.

От капронови нишки се произвеждат леки тъкани, трикотаж, дантела, панделки, плитки. В смес с други влакна капроновите влакна се използват за производството на платове за рокли, костюми и палта.

Ако найлоновото влакно се доближи до пламъка, то ще започне да се топи и след това ще се запали със слаб синкаво-жълт пламък с отделяне на бял дим. При охлаждане по края се образува плътна тъмна топка.

Lav s and n е много здраво и еластично влакно. Смесва се с различни влакна за увеличаване на здравината и еластичността на тъканта. В чистата си форма лавсанът се използва за производството на шевни конци, дантели, технически тъкани, изкуствена кожа и килими. От лавсанови влакна, смесени с вълна, памук, лен, вискозни влакна, се произвеждат рокли и трикотаж. Тъканите с лавсан се страхуват от силна влага и топлина. В пламъка нишките лавсан първо се топят, след това бавно изгарят с жълтеникав пламък, освобождавайки черни сажди. След охлаждане се образува твърда черна топка.

Нитрон - най-устойчивото и "топло" влакно, пухкаво, матово, прилича на вълна, затова се нарича "изкуствена вълна". Тъканите, изработени от нитронови влакна, са по-издръжливи и се износват по-малко от найлон и лавсан. Нитронните влакна се използват в производството на трикотаж (пуловери, якета, шалове) и изкуствена кожа с пухкава купчина. От капронови влакна, смесени с вълна, вискоза, памук, се произвеждат платове за рокли и костюми. Нитронните влакна горят със светкавици, освобождавайки черни сажди, след охлаждане се образува твърд приток на топка, която може да се смачка с пръсти.

2. Трябва да сготвите млечна каша за 3 души за закуска. С помощта на ръководство за рецепти определете количеството, състава и приблизителната цена на продуктите за приготвяне на оризова каша, опишете технологията за нейното приготвяне. Опишете значението на млякото и млечните продукти в храненето на човека (вижте Приложението).

Технология на приготвяне на млечна оризова каша.

1. Първична обработка на зърнени култури: Сортирайте ориза и го изплакнете обилно със студена вода.

- Въведение

- 1. Химически влакна

- 1.2 Полиамидни влакна

- 1.3 Полиестерни влакна

- 2.1 Синтез на капролактам

- 2.2 Синтез на поликапроамид

- 3.5.1 Чертеж на резба

- 3.5.2 Усукване

- 3.5.3 Завършване на резбата

- 3.5.4 Сушене и кондициониране на прежди

- 3.5.5 Пренавиване на конци

- 3.5.6 Сортиране на нишки

- 4. Примери за технологични изчисления

- Заключение

- Библиография

Въведение

За първи път идеята, че човек може да създаде процес, подобен на процеса на получаване на естествена коприна, при който се произвежда вискозна течност в тялото на гъсеница от копринена буба, която се втвърдява във въздуха, за да образува тънка, здрава нишка, е изразено от френския учен Р. Реомюр през 1734г. Измина обаче около век и половина, преди тази идея да намери своето практическо приложение.

Химическите влакна се наричат влакна, чието производство използва химични или физико-химични процеси за обработка на естествени и синтетични високомолекулни съединения (полимери). В зависимост от произхода на полимера химическите влакна се разделят на две основни групи: изкуствени влакна (ако използваният полимер е от естествен произход) и синтетични (ако влакнообразуващият полимер е получен в резултат на химичен синтез от нискомолекулно тегло). мономерни съединения).

От своя страна характеристиките на химическата структура на влакнообразуващите полимери позволяват да се разделят химическите влакна на два основни класа: въглеродни верижни влакна и хетероверижни влакна.

хетероверижни влакна. Тази група включва всички видове влакна, получени от различни полиамиди. Такива влакна са поликапроамид, полихексаметилен адипамид, полиенантоамид, полиундеканамид и др.

Хетероверижните влакна са основният клас синтетични влакна, които са получили най-голямо разпространение. В индустриален мащаб се произвеждат главно два вида хетероверижни влакна - полиамидни и полиестерни - и в малки количества високоеластични полиуретанови влакна.

Най-голямото разпространение на полиамидните влакна се обяснява с присъщите им верижни свойства, широка суровинна база за тяхното производство. Освен това до голяма степен методите за получаване на суровини, както и процесите на формиране и последваща обработка са разработени за полиамидни влакна по-рано и по-подробно, отколкото за други хетероверижни влакна.

въглеродни верижни влакна. Този клас синтетични влакна включва влакна, чиито макромолекули съдържат само въглеродни атоми в основната верига.

Произведените въглеродни верижни влакна се разделят на полиакрилонитрилни, поливинилхлоридни, поливинилалкохолни, полиолефинови и флуорсъдържащи.

Полиакрилонитрилните влакна (нитрон, орлон и др.) се получават от полимер и съполимери на нитрил на акрилова киселина.

Поливинилхлоридните влакна се произвеждат от полимери и съполимери на VX (влакна тип ровил) и винилден хлорид (влакна совиден, саран и др.), Както и от хлориран PVC (влакна от хлорин).

Поливинил алкохол, полиолефин и флуорсъдържащи влакна се получават съответно от поливинил алкохол (винолни влакна, куралон), полиолефини (полиетиленови и полипропиленови влакна) и флуорсъдържащи полимери (тефлонови влакна, флуоролон).

Важни предимства на химическите влакна пред естествените влакна са широката суровинна база, високата рентабилност на производството и неговата независимост от климатичните условия. Много химически влакна също имат по-добри механични свойства (якост, еластичност, устойчивост на износване) и по-малко набръчкване. Недостатъкът на някои химически влакна, като полиакрилонитрил, полиестер, е ниската хигроскопичност.

1. Химически влакна

1.2 Полиамидни и полиестерни влакна

Влакната се използват главно за направата на дрехи. В допълнение, значителна част от тях се изразходват за производството на различни технически тъкани и изделия, високоякостна кордова тъкан, филтърни тъкани, риболовни принадлежности, въжета, въжета и др. Естествените влакна не са достатъчни, за да задоволят непрекъснато нарастващите нужди на населението от текстилни продукти, а естествените влакна в много случаи са неподходящи за технически продукти, тъй като нямат необходимия набор от специални свойства (висока топлоустойчивост, якост, химически устойчивост, биостабилност и др.). Освен това производството на естествени влакна е много трудоемко и скъпо. Следователно стана необходимо да се разработят промишлени методи за изкуствено производство на влакна.

Производството на химически влакна поради високата им рентабилност и огромната суровинна база нараства много интензивно. Бързият растеж в производството на химически влакна до голяма степен се улеснява от техните високи характеристики.

Най-бързият темп на развитие в производството на синтетични влакна - полиамид (найлон, анид), полиестер (лавсан), което обяснява техните ценни свойства (висока якост на еластичност, устойчивост на повтарящи се деформации и др.) Полиамидни и полиестерни влакна се произвеждат в формата на текстилни и високоякостни кордови нишки, влакна и монофиламенти с различна линейна плътност. Синтетичните влакна са от особено значение за производството на някои видове технически продукти. Например въжета за самолети и тежкотоварни пневматични гуми, електроизолационни материали, филтърни тъкани за химическата промишленост и др. Също така, високоякостни нишки или тъкани, изработени от капрон и найлон, се използват за производството на каркаса на автомобилни и авиационни гуми. Тези гуми имат увеличен пробег и надеждност.

1.2 Полиамидни влакна

Полиамидните влакна са синтетични влакна, получени от линейни полимери, чиито макромолекули съдържат амидни групи. Полиамидните влакна, произведени от алифатни полиамиди, получиха широко индустриално развитие. Макромолекулите на тези полиамиди, заедно с амидните групи, съдържат метиленови групи.

Поликапроамидни влакнаформован от поликапроамид - полимер, полимер, синтезиран от капролактам. Тези влакна се произвеждат в различни страни под различни имена, като "капрон" (СССР), "дедерон" (Германия), "найлон 6" (САЩ).

Поликапроамидът е твърд бял полупрозрачен продукт с MM 15000 - 25000. При повишени температури в присъствието на кислород поликапроамидът се разгражда.

Полихексаметилен адипамидни влакна ("анид" (СССР), "найлон 6.6" (САЩ) и др.), . Този полимер се получава от AG сол:

Полиенатоамидни влакна (енант (СССР), "найлон 7" (САЩ)) се образува от полиенантоамид - полимер, получен чрез поликондензация на ni - аминоенантова киселина.

Полиундеканамидни влакна (ундекан, найлон 11, киана), произведен от полиундеканамид - полиамид, синтезиран от

u - аминоундеканова киселина.

1.3 Полиестерни влакна

Името на този вид синтетични влакна се определя от химическата природа на полимера - полиестер, от който се получават тези влакна. Полиестерите включват макромолекулни вещества с обща формула, чиито макромолекули се състоят от елементарни единици, свързани помежду си с естерна връзка. Този клас включва както естествени (кехлибар, коприна и др.), така и синтетични полиестери. Полиестерните влакна на базата на полиетилен терефталат (PET) се произвеждат под наименованията "lavsan" (СССР), "dacron" (САЩ), "teteron" (Япония), "terital" (Испания).

PET е бяло, непрозрачно твърдо вещество, което се топи при нагряване. При бързо охлаждане на полимерната стопилка се образува твърд прозрачен продукт, който кристализира при температури над 80°C. Полимерът е стабилен в много органични разтворители (ацетон, етилацетат, ксилен, диоксан и др.), но е разтворим във феноли и техните хлор-заместени. В алкали и концентрирани амонячни разтвори полимерът се разрушава.

Химическите влакна се използват главно за текстилни цели и трябва да се характеризират с много голямо съотношение на дължина към диаметър (> 10 000), както и особени механични свойства. Имоти:

1) висока якост (до 1 Gn / m 2 (100 kgf / mm 2));

2) голямо удължение (>5%);

3) еластичност и бързо изчезване на деформации, възникващи под въздействието на външни сили;

4) минимални пластични (остатъчни) деформации след разтоварване;

5) максимална устойчивост на повтарящи се и редуващи се натоварвания. Следователно, за производството на химически влакна, като суровини се използват само влакнообразуващи полимери, които се състоят от гъвкави линейни или леко разклонени макромолекули с висока молекулна кохезия. Молекулното тегло на тези полимери трябва да бъде над 15 000 и разпределението на молекулното тегло трябва да бъде доста тясно. В допълнение, тези полимери трябва да се стопят без разлагане, да се разтворят в наличните разтворители или да бъдат прехвърлени във вискозно състояние по някакъв друг начин.

Таблица 1. Сравнителни характеристики на физико-механичните свойства на химически и естествени влакна

|

Плътност, kg / m 3 |

Равновесна влажност,% |

Удължение при скъсване,% |

Устойчивост на многократно огъване, брой цикли |

Устойчивост на абразия (при натоварване 3kPa) |

||||

|

обикновена нишка |

||||||||

|

здрава нишка |

||||||||

|

обикновена нишка |

||||||||

|

здрава нишка |

||||||||

|

обикновена нишка |

||||||||

|

подсилена нишка |

||||||||

|

Естествена коприна |

2. Производство на капронови нишки и влакна

Процесът на получаване на капронови нишки и влакна е добре проучен и непрекъснато се развива. Гамата от конци, предназначена да задоволи нуждите на различни отрасли на националната икономика, включва конци за текстилни и технологични цели.

Има три начина за производство на найлонови нишки и влакна:

1) Периодичен метод - периодичен или непрекъснат полимерен синтез, периодични процеси на екстракция и сушене на трохи (гранули), образуване на сложни нишки.

2) Непрекъснат метод с производство на трохи - непрекъснат полимерен синтез, екстракция и сушене на трохи, образуване на сложни нишки.

Непрекъснат метод с предене на мултифиламенти директно от стопилката (непрекъснат полимерен синтез и предене на мултифиламенти директно от стопилката).

Първите два метода за производство на капронови нишки се състоят от едни и същи технологични етапи, но вторият метод се сравнява благоприятно с първия чрез използване на непрекъснати процеси за синтез на полимер, екстракция и сушене на трохи, което значително подобрява производствената технология и подобрява качеството на полимера и нишките.

Третият метод предвижда комбиниране в един технологичен процес на непрекъснат метод за производство на полимер с предене на нишки от стопилка без претопяване на полимера, докато технологията за производство на нишки се променя фундаментално. Непрекъснатият процес е изцяло внедрен в производството на влакна и все повече се използва в производството на текстилни прежди.

2.1 Синтез на капролактам

Капролактамът може да се синтезира от фенол, бензен, анилин, а също и от н-бутан, фурфурол, ацетилен, етилен оксид и дивинил.

Помислете за пример за получаване на капролактам от фенол:

Получаване на капролактам от фенол.

Когато фенолът се хидрогенира (135–160°C) в присъствието на никелов катализатор, се образува циклохексанол:

Дехидрогенирането на циклохексанол дава кетон-циклохексанон:

Реакцията на дехидрогениране протича при атмосферно налягане и температура 400–450°C в присъствието на желязо-цинков катализатор. Когато циклохексанон реагира с хидроксиламин, се образува циклохексанон оксим (циклохексаноксим). Този процес се нарича насищане с кислород. :

Оксимирането се провежда при 20°C. В края на процеса, когато отделената сярна киселина се неутрализира с амоняк, температурата на реакционната маса спонтанно се повишава до 90°C.

Под действието на концентрирана сярна киселина циклохексанон оксимът се изомеризира в е-аминокапронова киселина лактам (циклохексанон изоксим), пренареждането на атомите се извършва в молекулата на циклохексанон оксим:

Полученият по този начин капролактам се пречиства от примеси чрез екстракция с органични разтворители (например трихлоретилен) и многократна дестилация под вакуум.

Качеството на капролактама, използван за производството на капронови влакна, се характеризира със следните основни показатели:

Външен вид Бели кристали

Молекулно тегло 113,16

Температура, ºС

кристализация 68,8-69,0

кипене 262

перманганатно число

3% воден разтвор, s 5000-10000

meq */kg 0,0-0,6

Оцветяване 50% воден разтвор,

единици платинено-кобалтова скала,

не повече от 5.0

Циклохексанон оксим 0,002

Желязо 0,00002

Киселинност meq/kg, не повече от 0,2

Алкалност meq/kg, не повече от 0,05

Капролактамът влиза във фабриките за синтетични влакна в найлонови торби или в хартиени торби, поставени в торби от гумирана тъкан. Той също така се транспортира в разтопено състояние в специални резервоари, покрити с топлоизолация и оборудвани с парна намотка. При транспортирането на стопилката на капролактам се постига значителен икономически ефект, тъй като се елиминира операцията по топене на капролактам в завода за потребители и се изключва замърсяването на продукта. Разтопеният лактам може да се съхранява в отопляеми и изолирани контейнери.

2.2 Синтез на поликапроамид

Процесът на полимеризация на капролактам - превръщането на циклите в линейни полимери - се нарича полиамидиране. Протича само при относително висока температура и повишено, нормално или понижено налягане при наличие на активатор.

Като активатори могат да служат органични или минерални киселини, както и вода, AG сол, аминокапронова киселина или други съединения, които в условията на процеса на полиамидиране на капролактам са способни да претърпят химически трансформации с освобождаване на вода.

В допълнение към изброените съединения много ефективни активатори са основите и металният натрий, които намаляват продължителността на реакцията на полиамидиране десетки и стотици пъти. В производствени условия водата най-често се използва като активатор на процеса на полиамидиране на капролактам.

Реакционният механизъм за образуване на поликапроамид зависи от естеството на използвания активатор. В присъствието на вода реакцията на полиамидиране на капролактам протича стъпаловидно по следната схема:

В началния етап на процеса, когато капролактамът реагира с вода, се образува аминокапронова киселина:

Аминокапроновата киселина се свързва с молекула капролактам и се образува димер:

Димерът взаимодейства с още една молекула капролактам и се образува тример:

Прикрепването на молекулите на капролактам става преди образуването на поликапроамид:

Реакцията на полиамидиране на капролактам е равновесна и обратима:

В тази връзка капролактамът не се превръща напълно в поликапроамид и полимерът винаги съдържа определено количество мономер и други нискомолекулни водоразтворими съединения (димер, тример и капролактам).

Количеството и съставът на нискомолекулната фракция, съдържаща се в поликапроамида (фиг. 1), зависи от температурните условия на процеса. Например, при 180°C количеството нискомолекулни фракции, състоящи се от димер и тример, достига 2–3%, а при 250–270°C вече е 10–12%, като приблизително 2/3 са мономери и 1/ 3 са димери и тримери на капролактам. Водоразтворимите съединения с ниско молекулно тегло могат да бъдат отстранени от поликапрамид чрез екстракция с гореща вода или вакуумно отстраняване от стопения полимер.

График 1 - Пристрастяване съдържание на ниско молекулно тегло съединения в поликапроамид върху температурата на полиамидиране капролактам.

Към поликапроамида, предназначен за преработка в капронови влакна, се налагат определени изисквания. По-специално, той трябва да има достатъчно високо молекулно тегло (поне 11 000) и да бъде монолитен; не съдържат голям брой кухини и черупки. В допълнение, полимерът не трябва да съдържа продукти на окисляване (бял поликапроамид).

Важен показател за способността на поликапроамида да се фибризира е молекулното тегло или степента на полиамидиране.

Определеното молекулно тегло на полимера може да се постигне чрез регулиране на условията на полиамидиране - температура, продължителност на процеса и съдържание на регулатор (стабилизатор). Регулаторите на молекулното тегло на полиамидите са вещества, способни да взаимодействат с една от крайните групи на нарастващата верига на макромолекулата по време на синтеза на полимера, спирайки неговия растеж. Най-често като регулатор се използват оцетна, себацинова или адипинова киселина. За тези цели се използва и оцетна киселина. н-бутиламинът е регулатор с двойно действие, способен да блокира и двете функционални групи на полиамидната макромолекула.

Чрез промяна на количеството добавен регулатор може да се получи полимер с желаното молекулно тегло. Колкото повече регулатор се добавя към мономера, толкова по-ниско е молекулното тегло на полимера.

Влакнообразуващата способност на поликапроамида зависи от такива показатели на полимера като твърдост и съдържание на продукти на окисление. Наличието на мехурчета от газообразни продукти (най-често водни пари) в разтопения полимер е причина за скъсване на нишката при предене и изтегляне. Частично (наличие на тъмни точки) или продължително окисление на поликапроамид (полимерът има кафяв оттенък) също води до счупване. Освен това, когато се използва такъв полимер, върху нишките се появяват увиснали и неразтегнати участъци.

Окисляването на поликапроамид може да бъде предотвратено с подходящи усилия за полиамидиране на капролактам, осигурявайки пълно изолиране на реакционната маса от излагане на атмосферен кислород.

3. Образуване на влакна. Теоретична част

Оформяне на влакна. Процесът се състои в прокарване на въртящия се разтвор (стопилката) през малките отвори на филера в среда, която кара полимера да се втвърди под формата на фини влакна. В зависимост от предназначението и дебелината на образуваното влакно, броят на отворите във финеретата е:

1) 1?4? за монофил;

2) 10?60? за текстилни конци;

3) 800?1200? за кабелни нишки;

4) 3000?80000? за щапелни влакна. При формиране на химическо влакно от полимерна стопилка от полиамидни влакна студеният въздух е средата, която кара полимера да се втвърди. Ако преденето се извършва от полимерен разтвор в летлив разтворител (например ацетатни влакна), такава среда е горещ въздух, в който разтворителят се изпарява ("сухо" формоване). При предене от полимерен разтвор в нелетлив разтворител (напр. вискозни влакна) се използва разтвор, съдържащ различни реагенти, така наречената утаителна баня ("мокър" метод на предене), за отлагане на полимера и предене на влакното.

Скоростта на формоване зависи от дебелината и предназначението на влакната, както и от метода на формоване: при формоване от стопилката - 10-20 Госпожица,от разтвор по "сух" метод - 5-10 Госпожица,по "мокър" метод - 0,5-2 Госпожица.

Разтворът за предене (стопилка) в процеса на превръщане на потоци от вискозна течност във влакна се изтегля едновременно (изтегляне на спанбонд), в някои случаи влакното се изтегля допълнително в вала за предене (утаителна баня) или веднага след напускане на машината за предене в пластично състояние (пластифициране). Разтягането на влакната в пластично състояние (ориентация) води до увеличаване на тяхната якост. След оформянето кълчищата, съдържащи от няколко до 360 000 влакна, се изпращат за дообработка или се изтеглят допълнително студено или нагрявано (до 100-160 ° C) с коефициент 3-10. Допълнителното разтягане значително увеличава якостта на опън на влакната и намалява тяхното относително удължение. В същото време се подобряват много ценни текстилни свойства на влакната (еластичният модул се увеличава, делът на пластичната деформация намалява и устойчивостта на повтарящи се деформации се увеличава). Условията на предене (скоростта на втвърдяване на полимера, равномерността на освобождаването му от разтвора или стопилката, напрежението и степента на разтягане) определят качеството на образуваните влакна и техните физични и механични свойства.

Уравненията, описващи процесите на протичане на всякакви течности, са резултат от прилагането към движението на тези течности на основните физични принципи, формулирани в законите за запазване на импулса, енергията и масата.

Тези закони са формулирани по следния начин: производителен елемент, изолиран вътре в обем, зает от движеща се течност и ограничен от въображаема затворена повърхност, е термодинамична затворена система (т.е. такава система, която може да обменя енергия само с околната среда).

От закона за запазване на материята следва, че масата в затворена система остава постоянна. Математически този закон се изразява по следния начин:

където t - време, - отклонение на вектора на скоростта x.

В съответствие с втория закон на Нютон скоростта на промяна на импулса на флуиден елемент е равна на сумата от всички сили, действащи върху него:

където g е главният вектор на телесните сили, действащи върху течността в разглежданата точка.

Но като се има предвид, че при протичане на полимерите, поради високия им вискозитет, силите на триене са многократно по-големи от инерционните и масовите сили, членовете, които отчитат влиянието на тези сили, се пренебрегват. Имайки това предвид, опростяваме уравнението и го записваме във формата:

Уравнение на Стокс.

Уравнението на топлинния баланс следва от закона за запазване на енергията:

където C x е специфичният топлинен капацитет на течността при постоянен обем.

q - вектор на топлинния поток,

k е топлопроводимостта на течността.

Уравнения за запазване на масата (уравнения за непрекъснатост) в правоъгълна координатна система (x,y,z):

Уравнения за запазване на масата в цилиндрични координати (r,?,z):

Уравнения на движение в правоъгълна координатна система:

Уравнения на движение в цилиндрична координатна система (r,?,z):

В компонентите на тензора на напрежението първият индекс показва посоката на нормалата към областта, върху която действа даденото напрежение, вторият индекс показва посоката на напрежението.

Поради симетрията на тензора на напрежението са валидни следните равенства (законът за сдвояване на напреженията на срязване):

Горните уравнения на движение не описват връзката между количеството напрежение на срязване и съответните скорости на деформация. За да се характеризира напълно поведението на деформиращ се полимер, е необходимо това уравнение да се допълни с реологично уравнение на състоянието, свързващо компонентите на тензора на скоростта на деформация с компонентите на тензора на напрежението.

От реологичното уравнение, което се отнася до случая на постоянен едномерен поток.

Реологичното уравнение на състоянието, което отчита релаксационния характер на развитието на силно еластична деформация и е валидно за малки обратни деформации, има формата:

Имайте предвид, че уравненията на състоянието трябва да бъдат свързани за определен интервал от време, а не с конкретна точка в пространството с координати х аз, но със същия елемент на околната среда, който е бил в момента на времето Tв точка от пространството с координати х аз.

Напоследък е популярна и формулата за реологично състояние на еластично-вискозна среда, предложена от Уайт.

където pI е изотропният компонент на тензора на напрежението.

Функционален Жможе да се представи като интегрално разширение:

Реологичните свойства на средата се определят от подходящия избор на интегралните ядра Ф и Ш. Първото ядро Ф свързва модула на релаксация на линейната вискоеластичност и ограничава областта на малки деформации.

Използвайки някакво моментно състояние на средата като отправна точка, е възможно да се изрази специфична деформация на средата, като се използва разширението в серия на Тейлър:

където - e (s) \u003d e (t - c) - тензор на деформация, дефиниран в съответствие с мярката на Fingler:

Най-простата форма на реологичното уравнение, като се вземе предвид аномалията на вискозитета:

където аз 2 е квадратичният инвариант на тензора на скоростта на деформация,

м 0 - стойност на ефективния вискозитет при аз 2 =1.

Стойността на квадратичния инвариант в правоъгълни координати:

Стойността на квадратичния инвариант в цилиндрични координати:

в случай на просто срязване, реологичното уравнение ще приеме формата:

Уравнението на енергийния баланс, съставено за стационарно състояние при допускането, че всички термофизични характеристики не зависят от температурата, има формата:

където c е плътността на стопилката, ОТ стр - топлинен капацитет на стопилката, к м- коефициент на топлопроводимост на стопилката.

За да изградим модел, който позволява аналитично решение, ние правим следните допускания:

Поток в посока на оста гсъществува само в непосредствена близост до стените на канала. В останалата част от участъка на канала потокът по посока на оста глипсва.

Размерите на канала по цялата дина са постоянни, следователно стойностите x x и x z не зависят от z.

Температурният градиент в напречна посока, дължащ се на циркулационния поток, е незначителен в сравнение с надлъжния градиент. По този начин,

Ако приемем, че уравнението на енергийния баланс е, че преносът на топлина поради топлопроводимостта по оста на канала е пренебрежимо малък, тогава уравнението на енергийния баланс ще бъде намалено до следната форма:

3.1 Предене от стопилка на мултифиламентни прежди

Принципът на формиране на мултифиламентни прежди от стопилката е изтласкването на полимерната стопилка с дозираща помпа през тънките отвори на финеретата. Поток от полимерна стопилка, излизащ от всеки отвор на матрицата, охлажда се във въздуха, втвърдява се и се превръща във нишка. Свързаните в сноп елементарни нишки образуват сложна нишка, която се навива на калерче.

Спинеретите обикновено са къси капиляри, в които. Каналът на матрицата има гладък контур, което позволява да се придаде на входящия поток формата на стъкло и да се сведе до минимум изкривяването на формата на екструдата поради еластичното възстановяване.

Снимка 1 - Схема за предене на стопилка

С увеличаване на скоростта на рисуване и ориентационния стрес съотношението д/ д 0 намалява бързо. Приблизителният израз за оценка на еластичното възстановяване на струята при наличие на отработен газ има следната форма:

където, б= д/ д 0 - коефициент на възстановяване на аксиалната сила на струята,

Е = 0, l eff - време на релаксация на макромолекулите на полимерната стопилка,

m - условно фиксиран динамичен коефициент на вискозитет,

Ж е функция, описваща разсейването на вътрешната енергия на потока.

Съгласно степенния закон на Осуалд де Вил, уравнението за запазване на енергията и импулса е както следва:

При разглеждане на енергийния баланс интензитетът на топлинния поток, дължащ се на работата на силите на вискозно триене, свързан с единица обем (e v), се описва с израза:

Фигура 2- Място за предене: 1 - бункер за трохи; 2 - кран; 3 - компенсатор; 4 - разклонителна тръба; 5 - решетка за топене; c - парна риза; 7-разтопен полимер; 8-дозираща помпа; 9 - помпа под налягане; 10 - помпено устройство; 11 - комплект спанбонд; 12 - матрица; 13 - obdupochnaya мина; 14 - въртящ се вал; 15 - подготвителни шайби; 16 - притискаща ролка; 17 и 18 - предене (рецепция) лиски; 19 - разгъвач; 20-макара; 21 - фрикционен цилиндър; 22 - топлоизолация.

За предене на нишки от стопилката е характерен вертикален модел, когато нишката се движи отгоре надолу. Машината за формоване на капронови нишки е оборудвана с няколко позиции за предене. Всяко място за предене (фиг. 2) се състои от три основни звена: блок за топене на поликапроамид (трохи) и образуване на нишка. Зони на втвърдяване на потоци стопилка и образуване на елементарни и сложни нишки. Устройства за намотаване на образуваната сложна прежда.

Устройството за топене на полимера и образуване на струи стопилка се състои от бункер и въртяща се глава. В бункера, в азотна атмосфера, се съхранява запас от трохи, който е необходим за непрекъсната работа в продължение на 2-6 дни. Бункер? вертикален цилиндричен съд от алуминий с люк в горната част за зареждане на трохи и конично дъно с наблюдателно стъкло за следене на разхода на трохи (фиг. 3). Към конусната част на бункера е прикрепен кран, свързващ бункера чрез компенсатор и разклонителна тръба с въртяща се глава. В горната част на бункера са свързани комуникации за подаване и евакуация на азот. След зареждането на трохите и запечатването на бункера, въздухът се отстранява от него, за което няколко пъти се създава вакуум и бункерът се пълни с азот.

Фигура 3 - въртяща се глава:

1 - тръбен клон; 2 - решетка за топене; 3 - дозираща помпа; 4 - тепизолация; 5 - помпен агрегат; 6 - глава тяло; 7 - риза; 8 - комплект флаери; 9 - ръкавтермодвойки; 10 - помпа под налягане.

Глава за въртене или топене и формоване се състои от нагревателна риза, решетка за топене и помпено устройство. Решетката за топене (фиг. 4) е плоска, спираловидна, тръбна серпентина, загрята отвътре от парите на BOT. Помпеният агрегат (фиг. 5) оборудван ли е с две зъбни помпи? налягане и дозиране (фиг. 6) и финерет комплект, състоящ се от филтриращо устройство (метална мрежа и кварцов пясък) и финера? масивна плоча с отвори с диаметър 0,20 × 0,25 mm (за монофил до 0,5 mm). Решетката за топене и помпения агрегат са разположени в кожуха на въртящата се глава, загрята с пара или течност HOT от обща котелна централа или с помощта на локален електрически нагревател.

Снимка 4 - решетка за топене: 1 - кадър; 2 - бобина.

От бункера трохите текат гравитачно през кран, компенсатор и разклонителна тръба към решетката за топене, където трохите се топят при 265-290°C. Разтопената смола се събира в конично пространство под решетката, откъдето се поема от помпа под налягане и се прехвърля в дозираща помпа. Дозиращата помпа изпомпва стопилката под свръхналягане до 8 MPa, като я прокарва през филтъра и матрицата, откъдето излиза под формата на тънки равномерни струйки (фиг. 7).

Снимка 5 - Помпен блок с решетка за топене.

Снимка 6 - предавка предене (налягане и дозиране) помпа.

Снимка 7 - Долната част на спинингата глава с вентилатор: 1 - въртяща се глава; 2 - вентилаторен вал; 3 - нишка.

Всички части на въртящата се глава (решетка, блок, помпи), с които влиза в контакт стопеният полимер, са изработени от легирана топлоустойчива стомана.

За да се избегне окисляването на полимера по време на топенето, азот, съдържащ не повече от 0,0005% кислород, непрекъснато се продухва над решетката за топене. Количеството на подавания азот е строго контролирано, тъй като излишъкът от азот, дори при определеното съдържание на кислород в него, причинява окисляване на полимера.

Наред с описаните се използват и други конструкции на топилни решетки и въртящи се глави, нагрявани от течен БОТ и електричество.

Фигура 8 - Схема на винтов топилник (екструдер):

1 - цилиндричен съд; 2 - устройство за зареждане; 3 - електрически нагреватели; 4 - винт; 5 - зонатопене; 6 - темперираща зона; 7 - зона за разтоварване.

Друг тип топилно устройство е винтов топилник - екструдер (фиг. 8), който осигурява висока производителност, минимално време на престой на полимера в разтопено състояние, което води до минимално увеличаване на съдържанието на нискомолекулни съединения в полимера в процеса на предене на нишки, интензивно смесване на стопилката, което е много важно за усредняване на нейните свойства и създава достатъчно налягане, необходимо за транспортиране на стопилката към предачните глави. Такава топилна глава осигурява работата на група въртящи се глави. Нишка, образувана от трохи, разтопени от екструдери (съдържащи 0,5 - 0,8% нискомолекулни съединения и 0,05% влага), съдържа до 2% нискомолекулни съединения, които не е необходимо да бъдат екстрахирани.

Зоната на втвърдяване на струите на стопилката и образуването на елементарни и сложни прежди се състои от вентилатор и въртящ (придружаващ) вал. Потоците от полимерна стопилка, излизащи от отворите на филера, се втвърдяват под формата на елементарни нишки, където се свързват в сноп, образувайки сложна нишка, която влиза в приемната и навиващата част на машината.

Валът на вентилатора е разположен директно под филера и служи за създаване на равномерен въздушен поток в посока, перпендикулярна на движението на нишките. Поради това подвижният сноп от нишки (сложна нишка) се фиксира в определено положение и се изключва възможността за тяхното колебание и образуването на изтънени и удебелени участъци. За продухване се използва климатизиран въздух. От издухващия вал сложната нишка постъпва в вал за предене, който служи за защита на формиращата нишка от влиянието на произволни въздушни потоци и за допълнително охлаждане при предене на технически нишки. За целта центрофугиращият вал е снабден с кожух за охлаждане със студена вода.

3.2 Устройство за навиване на предена прежда

Нишките, излизащи от въртящия се вал, докосват овлажняващите и смазващи устройства (шайби) и, преминавайки през два въртящи се диска, влизат в приемната макара, която се задвижва от фрикционен вал.

Въртящите се дискове служат за улесняване на вдяването и освен това допринасят за стабилно предене с постоянна скорост, като предотвратяват колебанията на нишките в зоната на втвърдяване, причинени от възвратно-постъпателното движение на разпръсквача на преждата.

Филаментите, излизащи от въртящата се глава, практически не съдържат влага; по пътя от центрофугата до приемната макара, сложната нишка няма време да се навлажни с въздушна влага. За да се предотврати намокряне на конеца на въртящата се калерка по време на процеса на навиване, което би довело до изплъзване на влакното от калерчето и повреда, той се навлажнява преди да влезе в калерчето. Освен това в отделението за намотаване на сложни прежди въздухът се кондиционира с температура и влажност (температура 18 - 20°C, относителна влажност 45-55%). По този начин специално се създава ниска влажност, която предотвратява набъбването на нишката и спомага за поддържане на формата на намотката.

Едновременно с овлажняването или веднага след него върху резбата се нанася смазка (препарат). Тази операция е необходима, за да се улесни процеса на изтегляне и да се намали триенето на резбата върху частите на машината по време на операциите по изтегляне и усукване. Напоследък комбинираният метод за овлажняване и смазване на конеца по време на предене намира все по-голямо приложение. В този случай се използва лубрикант под формата на водна емулсия, съдържаща 5-20% препарати.

3.3 Параметри на формоване

Основните параметри на процеса на предене на нишките - температура и скорост - се определят от свойствата на полимера, дебелината на елементарните и сложните нишки, предназначението и зададените свойства на нишките.

Температурата на въртене на нишката обикновено съответства на температурата на решетката за топене. Последната варира в рамките на 265 - 290°C в зависимост от молекулното тегло на полимера. Колкото по-голямо е, толкова по-висока е температурата на въртене на нишката. Температурата на кожуха обикновено е с 2-5°C по-ниска от температурата на решетката.

Скоростта на въртене варира в рамките на 350 - 1500 m/min и зависи от производителността на топилното устройство, вискозитета на полимерната стопилка (молекулно тегло на полимера и температура на формоване), дебелината на елементарните и сложните нишки.

Сложни нишки с дебелина 29, 93,5 и 187 tex се формоват със скорост от 350 до 600 m/min, сложни нишки с дебелина 15,6; 6,7; 5; 3.3; 1,67 - при скорости от 700 до 1500 м/мин.

3.4 Формиране на найлонови нишки

За формирането на найлонови нишки с различна дебелина в производството се използват различни видове машини. Качеството на формираната нишка в предачния цех се контролира по следните показатели: тегло на бобините. Линейната плътност на нишката, съдържанието на влага и смазката.

След предене капроновите прежди все още нямат набор от свойства, необходими за по-нататъшна текстилна обработка поради голямо удължение при скъсване и ниска якост. За постигане на необходимите свойства те трябва да бъдат подложени на операции на изтегляне (3 - 6 пъти) и усукване.

Свойствата на готовите нишки (якост на удължение и т.н.) зависят от много фактори. Изискванията към нишките се определят главно от тяхната област на приложение. По правило нишките, предназначени за производство на текстил, трябва да имат по-високо удължение (26–34%) от техническите нишки (12–16%). Поради това последните са подложени на по-силно удължение. Способността на полиамидните прежди да се разтягат позволява да се получат с желани свойства и да отговарят на изискванията на различни потребители. Найлонова нишка с еднаква дебелина може да се получи с различно удължение в зависимост от предназначението.

При тези условия навиването на машината за получаване на сложни прежди, които отговарят на всички потребителски изисквания (дебелина, якост, удължение и т.н.), е доста сложно. На практика, когато зареждате машината с гориво, процедирайте по следния начин. За нишка с определена дебелина се задава степента на изтегляне, необходимото подаване на помпата и честотата на нейното въртене при дадена скорост на предене се определят чрез изчисление.

захранване на помпата Q (в g/min) се намира по формулата

където ? скорост на формоване, m/min, М? степента на разтягане на нишката, T? линейна плътност на нишката, tex.