Los metales como el aluminio y el cobre se utilizan en el cableado eléctrico con más frecuencia que otros metales porque son conductores muy buenos y económicos.

Pero, ¿qué material específico (cobre o aluminio) es mejor en términos de sus propiedades conductoras? En este artículo intentaremos resolverlo.

Comencemos con una descripción física de estos materiales. El cobre es un metal suave y maleable con un tinte marrón dorado brillante. El aluminio es un metal plateado más ligero y resistente que el cobre.

Ahora hablemos de la conductividad de estos materiales. Los dos metales tienen una escala de conductividad cercana, siendo el cobre la característica más deseable. La conductividad del cobre es de aproximadamente 0,6 MΩ / cm y la del aluminio es de aproximadamente 0,4 MΩ / cm.

¿En cuanto a la resistencia del conductor? Un cable de un metro de largo con una sección transversal de un milímetro cuadrado tiene una resistencia de 1,7 miliohmios (0,0017 ohmios) si es de cobre y 2,5 miliohmios (0,0025 ohmios) si es de aluminio.

¿Cuál es su uso en el cableado? Gracias a excelente propiedades electricas el cobre se usa ampliamente para cableado eléctrico. Al distribuir electricidad, a veces se usa aluminio en lugar de cobre. Sin embargo, el precio del aluminio es un poco más alto y equivale aproximadamente a un tercio del costo del cobre.

El aluminio en la composición de los alambres tiene otro inconveniente importante. El aluminio alguna vez se usó mucho en el cableado doméstico, pero se corroía fácilmente, lo que podía provocar una alta resistencia y acumulación de calor en los puntos de conexión. Debido a este peligro, el uso de alambre de aluminio se limitó en la década de 1970. Por lo tanto, el cobre se puede ver con mucha más frecuencia en el cableado eléctrico actual.

.

& nbsp & nbsp & nbsp

& nbsp & nbsp & nbspPuedes apoyar nuestro proyecto donando cualquier cantidad para su desarrollo.

Aceros estructurales.

Se clasifican por características y por composición química aleaciones. Si es de alta calidad y ordinario. Ambos son aceros al carbono, aunque el contenido de carbono en ellos es insignificante.

La finalidad de las aleaciones estructurales ordinarias es la fabricación de productos industriales que deban ser sometidos a importantes esfuerzos mecánicos: clavos, pernos, esquinas, canales, vigas, etc. Los aceros estructurales de alta calidad son adecuados para la fabricación de piezas utilizadas en la ingeniería mecánica. Por supuesto, sus cargas soportadas son mucho menores, tales grados de acero son mucho más suaves, se utilizan para fabricar piezas mediante estampación en frío. Además, hay marcas especialmente de alta calidad, se llaman criogénicas. Conservan sus características de resistencia a temperaturas extremadamente bajas. Se utilizan para fabricar contenedores para el transporte y almacenamiento de gases licuados, y también se utilizan en la construcción de instalaciones en condiciones de permafrost.

Difiere en resistencia a la corrosión en ambientes agresivos. Esta es su propiedad principal. La aleación se somete a aleación, el principal elemento de aleación es el cromo, y cuanto más es, más resistente es el acero a los efectos corrosivos, por ejemplo, los ácidos. El contenido de cromo puede ser del 12 al 20% (si el cromo es del 17 por ciento o más, la aleación resistirá el impacto, incluyendo Ácido nítrico Concentración del 50%). Para potenciar esta maravillosa propiedad de acero inoxidable, dale adicional propiedades fisicoquímicas, también está aleado con níquel, titanio, niobio, molibdeno. La proporción de ciertos elementos y su cantidad determina el grado del acero y su resistencia a los ácidos fuertes (fosfórico, sulfúrico, etc.)

¿Cómo puede explicar esta resistencia a la corrosión? En la interfaz entre la aleación que contiene cromo y el medio, se forma una película de óxidos y otros compuestos insolubles que protege la superficie. Muchos productos diferentes están hechos de acero inoxidable. Y no solo en la industria. No solo es un material duradero, sino también estéticamente agradable: en arquitectura, en el diseño de artículos para el hogar, se usa con mucha frecuencia.

Cobre.

Es el metal no ferroso más común. Resistente a la corrosión en el aire (solo dióxido de carbono contenido en el aire forma una flor verdosa (pátina), en agua dulce y salada, con soluciones alcalinas, pero se disuelve en ácidos fuertes(nitrógeno, sulfúrico). Se procesa fácilmente mediante soldadura y presión, pero sus propiedades de fundición no son muy altas. El cobre desoxidado y sin oxígeno se utiliza en electrónica.

Las aleaciones de cobre son resistentes al desgaste y el cobre puro es anticorrosión.

Según la interacción del cobre con las impurezas, se distinguen 3 grupos:

- Soluciones sólidas: con aluminio, zinc, antimonio, níquel, estaño, hierro (disminución de la conductividad eléctrica y térmica);

- Impurezas insolubles: bismuto, plomo (la conductividad eléctrica no cambia, pero el tratamiento a presión se vuelve difícil);

- Frágil compuestos químicos: azufre y oxígeno (el oxígeno reduce la fuerza y el azufre promueve un mejor corte).

El cobre y las aleaciones de cobre se han utilizado durante mucho tiempo hasta el día de hoy en la fabricación de platos, artículos para el hogar, utilizados en el arte y la arquitectura.

Aluminio

Es un metal con alta conductividad eléctrica, resistencia a la corrosión(en el aire se cubre rápidamente con una fina "película" de óxido de aluminio y no se oxida más) y, quizás, una de sus principales propiedades - tiene baja densidad, por lo tanto, ligereza, suavidad y excelente trabajabilidad en estado frío , es decir doblado y estampado.

Los compuestos de aluminio son absolutamente no tóxicos, por lo que se utiliza activamente en Industria de alimentos hacer platos, papel de aluminio, envases, etc.

En ingeniería eléctrica, se utiliza activamente debido a su alta conductividad eléctrica, casi la misma que la del cobre, pero el aluminio es mucho más económico.

Para agregar resistencia, el aluminio se alea con cobre y magnesio (en pequeñas cantidades) para formar una aleación de duraluminio.

El aluminio se usa ampliamente en varias industrias industria.

Latón.

Aleación de cobre con zinc. La diferente relación de estos dos componentes permite obtener aleaciones con diferentes propiedades. Si el zinc es del 5 al 20%, el latón se llama rojo y amarillo, si el contenido de zinc es del 20 al 36%.

Estas aleaciones son maleables y tienen suficiente baja temperatura derritiendo. Exteriormente, el latón se parece al oro, por lo que se utiliza a menudo en Artes Aplicadas y decoración. Accesorios de los muebles, Cerraduras, elementos decorativos... Hecho de latón instrumentos musicales... También se utiliza en la industria militar.

QUIZÁS TE INTERESE

Sí, por supuesto, existen muchas diferencias entre el cobre y el aluminio cuando se aplica en instalaciones eléctricas, como la conductividad, el peso y, uno de los más factores importantes- precio. En el siglo pasado, el aluminio era el metal más común para fabricar productos eléctricos como fusibles, barras colectoras, disyuntores y se utilizaba para el tendido de redes internas en edificios residenciales e industriales. Bajo la influencia tendencias modernas muchos diseñadores reemplazaron activamente el aluminio con cobre en sus productos, sin embargo, en tiempos recientes las tendencias cambian de nuevo y pasan del cobre al aluminio nuevamente. La razón de esta transición es el alto costo del cobre.

Materiales (editar)

Muy a menudo, los conceptos erróneos sobre el cobre y el aluminio surgen del uso de diferentes grados de metales utilizados en instalaciones eléctricas. El cobre puro se utiliza en cables, autobuses y otros equipos eléctricos. El aluminio puro no es adecuado para su uso en instalaciones eléctricas, aquí el cobre tiene Gran ventaja... Sin embargo, es necesario tener en cuenta el hecho de que la industria metalúrgica está evolucionando y crea nuevas aleaciones de varios metales.

Respectivamente varias propiedades el aluminio (Al) también puede cambiar, todo depende del procesamiento. Por ejemplo, el Al 6101 es más fuerte que el Al 1350. Sin embargo, después del tratamiento térmico, el Al 6101 solidifica y aumenta su resistencia. Diferentes tipos los metales como el Al 6101 y el Al 1350 pueden tener propiedades diferentes en comparación con el cobre puro (Cu). Por lo tanto, en el proceso de diseño, es muy importante conocer las propiedades del material para un uso particular.

Propiedades del conductor

El peso, la sección transversal y el costo son los tres factores principales a la hora de elegir un material conductor. Sin embargo, hay otros factores a considerar. Por ejemplo, factores de calentamiento: cómo cambiará la conductividad cuando se calienta, cuánto se expandirá el metal y otros. Como saben, cuando se calientan, los metales se expanden; por lo tanto, si no se tiene en cuenta este factor, se puede obtener una deformación de los puntos de contacto. Esta propiedad es especialmente importante cuando se utiliza aluminio o sus aleaciones, ya que su coeficiente de dilatación térmica, dependiendo de la aleación, es aproximadamente un 42% superior al del cobre. Pero también vale la pena señalar que el coeficiente de transferencia de calor del aluminio es mayor que el del cobre.

Se descubrió que las soluciones eran bastante simples: aumentaron la superficie de los neumáticos de aluminio, lo que, a su vez, aumentó la transferencia de calor y los neumáticos no se deformaron cuando se calentaron. Al diseñar, independientemente del tipo de material conductor, es necesario Atención especial para dar conexiones confiables de conductores. Esto es necesario para evitar el deterioro de la calidad de los contactos con el tiempo, así como para evitar la deformación cuando expansión térmica y arrastrarse.

Un error común es que el aluminio es blando y debe usar conectores especiales para comprimirlo durante la instalación. El aluminio puede necesitar un recubrimiento especial para reducir la oxidación. Esto se debe al hecho de que la oxidación puede tener influencia significativa sobre la calidad de la conductividad del material incluso en el caso de un compuesto de Al - Al. Para evitar el proceso de oxidación, los conductores (esto también se aplica al cobre y al aluminio) a menudo se recubren con estaño o plata, ya que estos materiales tienen buena conductividad y no son propensos a la oxidación en condiciones atmosféricas.

La corrosión, que se produce cuando se utilizan metales diferentes en un sistema, también puede causar un gran problema. El Al reacciona electroquímicamente con el cobre a alta humedad (la humedad actúa como un electrolito). Los conductores de cobre y aluminio con terminales de cable se colocan en conectores, que luego se sueldan por fricción y se encapsulan para evitar procesos corrosivos en la conexión Al - Cu. Una conexión correcta evita en la medida de lo posible los procesos corrosivos. El Al y el cobre son metales compatibles, sin embargo, no olvide que si se unen incorrectamente, pueden ocurrir procesos corrosivos.

Peso y conductividad eléctrica

Quizás no sea el último factor a la hora de elegir entre conductores de aluminio y cobre. conductividad eléctrica... Sí, por supuesto, el cobre tiene la mejor conductividad por unidad de volumen, pero el aluminio es más liviano y esta es su gran ventaja. Según Uwe Schenk, gerente de Helukabel, “Raw Al es aproximadamente un 70% más liviano que Cu. Y las barras y cables de aluminio son aproximadamente un 60% más ligeros que los de cobre ".

Sin embargo, el indicador principal sigue siendo la conductividad. El grado Al Al6101 tiene casi la mitad de la conductividad de Cu (56%). La diferencia en las proporciones de masa y conductividad eléctrica se ve así, por una libra de Al hay aproximadamente 1,85 libras de Cu. Por ejemplo, un conjunto de bus de cobre pesa 550 libras y un conjunto de aluminio pesa 300 libras. Esta diferencia de peso puede ayudar a ahorrar no solo los costos de material, sino también los costos de transporte e incluso de manipulación.

El uso de cobre y aluminio en diversas instalaciones eléctricas.

Aluminio en instalaciones eléctricas

Prácticamente en todo el mundo se utiliza en líneas de transmisión de energía y aparamenta. Esto se debe al menor peso y costo en comparación con el Cu, lo que permite menos torres de alto voltaje durante la transmisión. energía eléctrica a distancias considerables.

Los contactos de latón se utilizaban anteriormente en instalaciones de iluminación y varios conectores. Ahora están siendo reemplazados activamente por contactos de aluminio.

Cobre en instalaciones eléctricas

Es muy común en las instalaciones eléctricas de comunicación, aquí su principal ventaja es la flexibilidad, ya que facilita la instalación en áreas difíciles y no se rompe al mismo tiempo.

Motores eléctricos y transformadores - debido a que estos dispositivos deben tener dimensiones mínimas y máximo rendimiento, y dado que la conductividad y flexibilidad del cobre es mucho mejor que el aluminio, casi todos los fabricantes de motores eléctricos y transformadores lo utilizan en sus productos.

Uso mutuo de cobre y aluminio

Ambos materiales se pueden utilizar activamente al instalar cableado en edificios. En el siglo pasado, todas las redes internas se hicieron con cables de aluminio. Esto permitió un ahorro importante, ya que la longitud del cableado podía llegar a varios kilómetros. En moderno edificios residenciales el cobre se utiliza para el cableado. Sus ventajas también son obvias: mejor conductividad (sección más pequeña) y mejor elasticidad.

Mucha gente tiene el estereotipo de que los cables y neumáticos de aluminio son malos. Pero cuando se usa correctamente, puede ahorrar dinero y obtener una buena conductividad.

Los dispositivos eléctricos como barras colectoras, transformadores, cables eléctricos también utilizan ambos materiales.

Es imposible imaginar una casa o apartamento sin electricidad en nuestro siglo, la luz entra a todos los apartamentos y casas. Para determinar qué cableado es mejor que el cobre o el aluminio, es necesario considerar las características de los dos materiales y realizar un análisis comparativo.

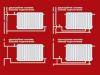

Cableado de aluminio

Este tipo de cableado se ha generalizado en edificios residenciales y apartamentos en todo el país desde los días de la URSS. Puede encontrar aluminio incluso ahora, en cualquier casa de más de 15-20 años. Esto se debió a parámetros de aleación tales como:

- peso ligero

- baratura.

Dado que el aluminio pesa mucho menos que el cobre, se usa más en el tendido de líneas eléctricas, lo que permite reducir la carga en los soportes, respectivamente, para ahorrar en su fabricación e instalación. Según el PUE, al instalar una nueva red, no se utilizan cables de aluminio con una sección transversal inferior a 16 mm 2. No descarte lo barato, ya que el cobre es más caro.

Desventajas

Sin embargo, incluso un alambre de aluminio de alta calidad tiene más desventajas que ventajas. Los aspectos negativos incluyen:

- menor conductividad eléctrica que el cobre (2 veces la diferencia);

- la capacidad de oxidarse en contacto con el aire (como resultado de la oxidación, se forma una capa en la superficie del alambre que no conduce electricidad, que reduce la sección útil y aumenta la resistencia);

- vida útil más corta (20-25 años, después de lo cual la probabilidad de incendio aumenta drásticamente debido a la oxidación y el posterior calentamiento de los contactos);

- resistencia mecánica débil (después de varias curvas, el cable de aluminio se rompe fácilmente);

- la complejidad de la instalación (en este caso, será necesario garantizar la conductividad necesaria eligiendo cables de una sección transversal más grande, con los que es extremadamente inconveniente trabajar. Dichos cables se producen solo de un solo núcleo).

¡Consejo! Puede verificar la calidad del aluminio en busca de una rotura, para esto, al comprar en una tienda, intente doblar el cable 4-6 veces, si su superficie se cubre rápidamente con grietas, entonces el cable es frágil y será difícil de trabajar con él. Está claro que es mejor rechazar tal producto.

Cableado de cobre

A la hora de comprar o construir una casa o apartamento, es recomendable utilizar este tipo de cableado. Sin embargo, tenga en cuenta que al reemplazar el cableado en el apartamento, aún no ha recibido una red confiable capaz de soportar cargas pesadas. No olvide que el cable de entrada desde la escalera hasta el apartamento en apartamentos antiguos siempre está hecho de aluminio. Esta sección debe reemplazarse, porque su conductividad ahora es debilidad nueva red.

Ventajas del cableado de cobre

La comparación de los parámetros presentados a continuación con los parámetros del aluminio permitirá hacer Buena elección más lejos. El cobre, como material para el cableado eléctrico, tiene una serie de ventajas, que incluyen:

- buena conductividad (incluso después de la oxidación, la película en la superficie no interfiere con el paso de la corriente eléctrica);

- la vida útil alcanza los 50 años;

- alta resistencia mecánica (el núcleo puede soportar fácilmente doblarse y torcerse hasta 10-15 veces);

- facilidad de instalación (la industria produce varios tipos de cables con diferentes parámetros y núcleos con los que es conveniente trabajar).

Probablemente solo haya una desventaja en una red doméstica de cobre: este es su precio, sin embargo, cuando necesite realizar un cableado de alta calidad, dé preferencia a este material.

Los alambres de aleación de zinc recubiertos de cobre están disponibles en ferreterías. Son más baratos que los alambres de cobre, sin embargo, las características de los materiales son inferiores a las de los alambres de cobre puro.

Si hay una falta de fondos, es mejor realizar un cableado combinado, alimentar el grupo de tomacorrientes por separado con cables de cobre diseñados para alto amperaje y los circuitos de iluminación con aluminio. Sin embargo, hay que tener en cuenta que la conexión entre el aluminio y el cobre se realiza únicamente mediante abrazaderas especiales o bloques conectores que evitan el contacto directo entre el cobre y el aluminio, provocando una fuerte oxidación de este último. Debido a la oxidación de la articulación, resistividad como resultado se produce contacto, calentamiento y quemaduras.

Habiendo considerado las características, es fácil llegar a la conclusión de que es mejor realizar trabajos de instalación use cobre, sin embargo, si es necesario, también puede hacer una red de aluminio, pero tendrá que monitorearla con más cuidado. Es necesario elegir este o aquel tipo de cableado teniendo en cuenta los requisitos de seguridad eléctrica, porque depende de cuánto tiempo dure la red sin necesidad de intervención especializada.

Si encuentra un error, seleccione un fragmento de texto y presione Ctrl + Entrar.

La nomenclatura de cables y alambres se divide tradicionalmente en dos categorías según el criterio de composición del núcleo. Estamos hablando de cables y alambres de cobre y aluminio. ¿Cuál es la diferencia entre ellos, cuáles son las ventajas y desventajas de usar ambos cables? Intentaremos encontrar la respuesta a esta pregunta en este artículo.

Mitos y verdades sobre cables y alambres de cobre

Si le pide consejo a un especialista sobre la elección de cables, la probabilidad de obtener una recomendación para la compra de productos de cobre es bastante alta. Entonces por qué cables de cobre tan populares, y son realmente mejores que el aluminio? Veamos la veracidad del caso de los cables de cobre.

- Razón n. ° 1: el cable de cobre es más duradero.

¿Es verdad? Esto no se corresponde con la realidad. Si abre cualquiera de los directorios de cables, leerá datos reales allí: la vida útil de los cables de cobre es idéntica a la vida útil de los de aluminio, es decir, 15 años si el cable tiene aislamiento simple y 30 años si usa doble aislamiento.

- Razón n. ° 2: los cables de cobre son más resistentes a la flexión.

¿Es verdad? Sí, realmente lo es. Según GOST, un cable de cobre puede soportar hasta 80 curvas, mientras que un cable de aluminio sobrevivirá solo 12. Pero debe tenerse en cuenta que al elegir un cable para colocar en una pared, esto no juega ningún papel.

- Razón # 3: El cobre se oxida varias veces más lento que el aluminio.

¿Es verdad? Echemos un vistazo al aluminio. Sobre su capa recién limpiada, aparece inmediatamente una capa de óxido que degrada el contacto. Sin embargo, este proceso y rápidamente termina solo en la superficie. Es decir, de hecho, el aluminio no pierde su capacidad de transporte de corriente durante muchos años, como el cobre. Además, si usa bloques de terminales con una pasta conductora especial, que quita la capa de óxido, creando una protección hermética contra el aire y el agua, entonces esta será una solución más confiable que la torsión de cobre de alta calidad.

Ventajas y desventajas del cable de aluminio.

El aluminio se considera el metal más común que la gente usa en casi todos los ámbitos de la vida. Su peso es relativamente pequeño, hay un margen de seguridad, pero al mismo tiempo, este metal es bastante blando. Si comparamos cables de cobre y aluminio, con los mismos parámetros de conductividad eléctrica, el peso de un cable de aluminio será la mitad que el de uno de cobre. Esto hace posible, por ejemplo, fabricar alambres de aluminio más gruesos.

Como se mencionó anteriormente, una de las desventajas significativas del aluminio es su baja capacidad de flexión. Si dobla un cable de aluminio un par de veces en el mismo lugar, simplemente se romperá. Por esta razón, los alambres de aluminio solo se pueden usar en juntas estacionarias, donde no hay Esquinas filosas rotura.

Otra desventaja, la oxidación instantánea, ya se ha mencionado anteriormente. La película de óxido deteriora significativamente la actividad química del metal, porque el óxido es un dieléctrico completo. Dondequiera que se forme esta película, la corriente eléctrica casi no pasa. Pero, como recordará, la pasta conductora le permite evitar esta desventaja.

También es necesario tener en cuenta el tamaño del núcleo. La conductividad eléctrica aumenta con el tamaño del núcleo. Con una gran intensidad de corriente y una pequeña sección transversal, la resistencia aumentará. Esto calentará el cable. Teniendo en cuenta que el aluminio tiene 1,5 veces más resistencia que el cobre, es fácil adivinar otro inconveniente del aluminio. Para conducir la misma cantidad de corriente que con un conductor de cobre, tendrá que usar uno de aluminio varias veces más grande en tamaño. Además, los cables de aluminio se calientan con bastante rapidez, ya que la conductividad térmica de este metal es alta.

Sin embargo, la principal ventaja de los cables y alambres de aluminio es su costo, que a veces puede ser tres veces más bajo que el precio de los productos de cobre con conductividad eléctrica similar.

Qué cable elegir: cobre o aluminio

Al tomar una decisión, debe guiarse principalmente por sus necesidades y presupuesto. Como conclusión, podemos resumir cuándo es mejor qué cable:

- Cable de aluminio. Precio bajo, de peso relativamente bajo, se descompone al doblar repetidamente, conduce mejor la corriente en combinación con una pasta especial.

- Cable de cobre. Alta conductividad eléctrica, baja resistencia (la capacidad de usar una sección más pequeña), excelente resistencia, pero al mismo tiempo alto precio.

Consejo útil

Cuando conecte cable de cobre a aluminio, utilice siempre el bloque de terminales como intermediario para evitar el contacto con metales. La necesidad se debe al hecho de que en los lugares de su contacto, la resistencia aumentará con el tiempo, se calentará, lo que puede provocar la destrucción del cable. Corto circuitos e incluso incendios. Este conocimiento debe guiarse al conectar cualquier material. diferentes tipos con diferente resistencia.