I frånvaro av element i stålet som bildar nitrider vid höga temperaturer (Ti, Al, Zr, V), efter bildningen av α-Fe, frigörs kväve från lösningen i form av inneslutningar av järnnitrider (Fe2N, Fe4N) Fe8N). Denna nederbörd kan pågå under lång tid efter avkylning och eftersom den huvudsakligen sker vid låg temperatur sprids de utfällda inneslutningarna (ca 10-3 μm i storlek). Dispergerade inneslutningar av järnnitrider är belägna längs kristallografiska plan och, som stör rörelsen av dislokationer, orsakar metallen överdriven sprödhet. Konsekvensen av detta är en minskad slaghållfasthet och relativ avsmalning, med en samtidig ökning av hårdhet och styrka.

Liksom frisättningen av järnnitrider ökar minskningen av slaghållfastheten med långvarig lagring eller drift av stålprodukter, och når ett minimum efter 20–40 dagar, därför kallas det beskrivna fenomenet åldrande. Åldrandet kan påskyndas artificiellt om härdat järn eller stål utsätts för kall plastisk deformation, vilket ökar nedbrytningshastigheten för den fasta lösningen och frigörandet av järnnitrider. Som ett resultat av åldring kan slaghållfastheten minska med fyra till sex gånger, så tendensen till åldring är en nackdel med stål. Det är karakteristiskt för lågkolhaltigt stål, inte deoxiderat av aluminium eller vanadin.

Effekten av kväve på stålets mekaniska egenskaper visas i figur 3.

Figur 3 - Kvävets inverkan på stålets mekaniska egenskaper

Tillsatsen av element till stål som binder kväve till nitrider vid höga temperaturer eliminerar stålets tendens att åldras. Sådana element är följande:

- 1) aluminium, som bildar nitrider huvudsakligen under stelning och i fast metall upp till temperaturen för omvandling av a-Fe till a-Fe;

- 2) vanadin och zirkonium, som bildar nitrider under kristallisation;

- 3) titan, som bildar nitrider i flytande stål och under kristallisation.

Aluminium, som används flitigt som deoxidationsmedel, har fått den största användningen. Vid vanliga koncentrationer av kväve och aluminium bildas nitrider i den fasta metallen. Emellertid är inneslutningarna av dessa nitrider, som separerar vid en högre temperatur, två till tre storleksordningar större än inneslutningarna av järnnitrider, så de har inte en sådan effekt på rörelsen av dislokationer och orsakar inte åldrande.

Således är lugnt stål, deoxiderat av aluminium, inte benäget att åldras. Icke desto mindre, även i stål deoxiderat med aluminium, kan en minskning av slaghållfastheten observeras. Detta uttrycks vid en hög halt av kväve och aluminium (till exempel 0,01% N och 0,2% Al), när en intergranulär spricka bildas i metallen, som passerar längs korngränserna för primär austenit. Bildandet av en sådan fraktur orsakas av försvagningen av bindningen mellan kornen som ett resultat av utfällningen av aluminiumnitridinneslutningar längs deras gränser, och det indikerar en försämring av metallens egenskaper.

Sammanfattningsvis leder alltför högt kväveinnehåll i stål till en minskning av sträckgränsen och draghållfastheten, dessutom är det en betydande orsak till åldrande av mjukt stål. Stål producerat i elektriska ugnar innehåller 0,008-0,012 % kväve. Eftersom kväve är en svår att ta bort orenhet kan dess negativa effekt neutraliseras genom att införa ett nitridbildande element för att erhålla höghållfasta nitrider. I det här fallet uppnås först och främst en ökning av de duktila egenskaperna hos stål. Men för att minimera de skadliga effekterna av kväve är det önskvärt att erhålla stål med en halt av detta grundämne mindre än 0,004 %.

Kväve införs vanligtvis i stål i form av nitrerade ferrolegeringar (ferrokrom, ferromangan) innehållande från 1,5 till 7,0 % kväve.Den maximala absorptionen av kväve är cirka 0,3 %. Försök att få fram stål med högre kvävehalt ledde till att gjutgods besegrades av gasskal. I författarnas studier introducerades kväve i form av kvävehaltigt mangan. Den kemiska sammansättningen av experimentvärmarna och mängden gaser i metallen anges i tabell. ett.

Graden av assimilering av kväve av metallen vid dess låga halt var cirka 70 % av insatsen. Med en ökning av mängden kväve som införs, minskar graden av dess assimilering till 55% (pl. M3) och lägre.

Legering med kväve ger en liten ökning av stålets sträckgräns och en minskning av värdena för relativ töjning och avsmalning (tabell 2).

Naturen hos stålets mikrostruktur med en ökad mängd kväve förändrades nästan inte.

Slaghållfastheten, bestämd på standardprover med skåror, är vid alla testtemperaturer lägre än för prover med normal mängd kväve (Fig. 1).

Slitstyrkan hos stål med ökande kvävehalt ökar med ca 10-15%. Metallförlusten per testcykel (70 tusen varv med rullfriktion med 10 % glidning, P = 70 kg) är 1,04 g för P1-smältprover; badbyxor M1 - 0,81 g och badbyxor.

Med införandet av vissa grundämnen i stål, till exempel vanadin, krom etc., ökar kvävets löslighet i järn i större utsträckning än vid införandet av mangan.

På grund av detta, vid införande i stål, utöver kvävehaltigt mangan, kvävehaltigt krom innehållande 9,0 % kväve, var det möjligt att behålla 57 cm3 / 100 g kväve i metallen. Graden av "assimilering" av kväve av stål är 36%. Ytan på de gjutna proverna var inte slät, även om hela volymen metall ännu inte hade gasskal.

Den kemiska sammansättningen av denna grupp av prover anges i tabell. 3.

Den samtidiga närvaron av krom och kväve i manganstål påverkar gynnsamt de mekaniska egenskaperna (tabell 4) och mikrostrukturen. Austenitkornstorleken reduceras till nr 4-6.

Som följer av tabell. 4, kväve och krom i manganstål ökar avsevärt sträckgränsen och draghållfastheten, utan att minska stålets formbarhet.

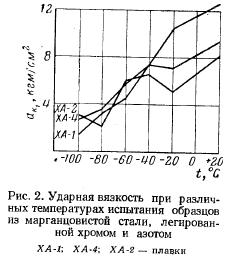

Slaghållfastheten vid alla testtemperaturer är på samma nivå som för prover legerade med enbart kväve (Fig. 2).

Stålets slitstyrka när det legerades med kväve och krom tillsammans ökade med ca 15 % jämfört med vanligt manganstål som testats under samma förhållanden, dvs den visade sig inte vara högre än när stål legerades med enbart kväve.

Baserat på resultaten från laboratoriestudier vid en av anläggningarna genomfördes två smältningar och försökskärnor gjuts av manganstål med kväve- och kromtillsatser. Den kemiska sammansättningen av kärnorna anges i tabell. 5.

Försmälta nr 1 deoxiderades i en ugn till en halt av manganoxid och järnoxid på 8,1 respektive 2,0 %. Kväve i mängden 0,043 % infördes i stålet i form av kvävehaltigt mangan efter utfällande deoxidation av metallen i skänken med aluminium.

Kvävehalten i den färdiga kärnan, bestämd med vakuumsmältningsmetoden, var 0,033 %. Därför var kväveupptaget cirka 70 %. Den faktiska kvävehalten i stålet var sannolikt högre, eftersom analyser utförda med konventionella metoder alltid ger något underskattade resultat på grund av mangans flyktighet och dess förmåga att komma in i kemiska föreningar med gaser som frigörs från provet.

Metallen av värme nr 2 i ugnen före frisättning legerades med ferrokrom förutom mangan. Efter deoxidation i en skänk med aluminium tillsattes nitrös mangan innehållande 6,0 % kväve till stålet. Från varje försökssmälta gjuts fyra kärnor av typen P50, grad 1/11, och korsningar monterades som togs i drift på olika järnvägar.

På den västsibiriska järnvägen etablerades systematisk övervakning av kärnorna, och data om kontrollmätningar tas årligen emot av Central Research Institute. Samtidigt övervakades en kontrollgroda med en kärna av högmanganstål av massproduktion, vars driftsförhållanden liknade experimentgrodornas.

Flera operativa observationer har visat att kärnan av högmanganstål slits mest intensivt i en sektion med en bredd på 20 mm.

Studier har visat att karaktären av slitage i experimentella korsningar inte har förändrats jämfört med standardproduktionskorsningar (det mest intensiva slitaget observerades också under den första driftsperioden), men slitagehastigheten visade sig vara lägre och livslängden på kärnor ökade.

Den masstillverkade kontrollspindeln gick ur drift efter att ha passerat 152,9 miljoner m rörlig last genom den. Denna slitstyrka är något över genomsnittet. Två experimentella korsningar togs bort från banan efter att ha passerat genom dem 134,2 och 216,8 miljoner ton last. Den första togs bort inte för slitage, utan för en spricka i skyddsräcket. De återstående två korsningarna, varav ett har hanterat mer än 200 miljoner ton last, är i drift och övervakas.

Resultaten av arbetet visade att experimentella kärnor gjorda av austenitiskt manganstål som innehåller en ökad mängd kväve kan passera en större mängd rörlig last till maximalt tillåtet slitage jämfört med kärnor gjorda av G13L-stål av standardsammansättning.

25.11.2019

Varje modern människa måste förr eller senare bestämma var ett datorbord ska placeras. Vi utvärderar det lediga utrymmet i lägenheten och går vidare - välj en modell, ...

25.11.2019

Frågan om var man ska placera mattorna i lägenheten är inte mindre viktig än möjligheten att välja rätt matta. Den här artikeln kommer att berätta hur du gör....

25.11.2019

I varje bransch där flytande eller viskösa produkter tillverkas: läkemedel, kosmetika, livsmedel och kemikalier – överallt...

25.11.2019

Hittills är spegeluppvärmning ett nytt alternativ som låter dig hålla en ren yta på spegeln från het ånga efter att ha tagit vattenprocedurer. Tack vare...

25.11.2019

En streckkod är en grafisk symbol som visar växlingen mellan svarta och vita ränder eller andra geometriska former. Det appliceras som en del av märkningen ...

25.11.2019

Många ägare av lantliga bostadsområden, som vill skapa den mest bekväma atmosfären i sitt hem, tänker på hur man korrekt väljer en eldstad för en öppen spis, ...

25.11.2019

Både i amatör- och professionell konstruktion är profilrör mycket populära. Med deras hjälp bygger de kapabla att motstå tunga belastningar ...

24.11.2019

Skyddsskor är en del av arbetarens utrustning utformad för att skydda fötterna från kyla, höga temperaturer, kemikalier, mekaniska skador, elektricitet, etc...

UDC 669.14.018.8

O.A. Tonysheva1, N.M. Voznesenskaya1

LOVANDE HÖGHÄRKTA KORROSIONSBESTÅENDE STÅL LEGERADE MED KVÄVE (JÄMFÖRANDE ANALYS)*

Övervägas lovande höghållfasta korrosionsbeständiga stål legerade med kväve, inklusive de med hög kvävehalt, utvecklade under senare år på FSUE VIAM, samt tillsammans med IMET RAS uppkallad efter A.I. A.A. Baikov. De mekaniska, korrosions- och tekniska egenskaperna hos dessa stål och deras svetsfogar samt metoder för deras framställning beskrivs. Principerna för legering av korrosionsbeständiga kvävehaltiga stål beskrivs; möjligheten att öka deras komplex av mekaniska egenskaper genom att använda termomekanisk högtemperaturbehandling (HTMT) visas.

Nyckelord: korrosionsbeständiga stål, kväve, egenskaper.

Artikeln överväger perspektiv höghållfasta korrosionsbeständiga stål legerade med kväve inklusive ökat innehåll av kvävestål som har utvecklats vid FSUE "AN-Russian scientific research institute of aviation materials" och även i samband med institutet för metallurgi och materialvetenskap på senare tid år. Det beskrivs mekaniska och korrosionsegenskaper hos dessa stål och deras svetsar samt metoder för deras framställning. Det avslöjas legeringsprinciper för korrosionsbeständiga kvävestål och visat möjligheten att öka deras egenskaper genom högtemperatur termomekanisk bearbetning.

Nyckelord: korrosionsbeständiga stål, kväve, egenskaper.

"" Federal State Unitary Enterprise "All-Russian Research Institute of Aviation Materials" Ryska federationens statliga vetenskapliga centrum

E-post: [e-postskyddad]

* A.B. Sjalkevitj.

Introduktion

Flygplanet för moderna flygplan är en komplex struktur, för tillverkning av lastbärande element av vilka högteknologiska, välsvetsade stål med hög hållfasthet och tillförlitlighet krävs.

Höghållfasta korrosionsbeständiga stål används för tillverkning av vissa delar av flygplanets skrov för olika ändamål som de mest lämpliga materialen för de erforderliga parametrarna. Som höghållfasta korrosionsbeständiga stål för kraftdelarna i flygplanet och landningsställen används VNS-5 stål med St ~ 1500 MPa, VNS-2 och EP817 med St > 1225 MPa i stor utsträckning.

Men att nå en ny nivå av flygutveckling är endast möjligt om denna industri förses med nya material. De krav som ställs av konstruktörer för att minska vikten, dimensionerna på delar och sammansättningar leder till att man hittar sätt att öka styrkan hos korrosionsstål samtidigt som man säkerställer höga tillförlitlighetsegenskaper under drift.

För att öka livslängden på produkter under drift, samt för att hitta sätt att minska kostnaderna för deras tillverkning, var uppgiften att skapa stål med en nivå av egenskaper som överstiger nivån av egenskaper hos kända kommersiellt använda stål.

Lovande är korrosionsbeständiga kromnickelstål av martensitiska och trans-

kvaliteter, legerade tillsammans med kol och kväve och som har den bästa kombinationen av mekaniska och korrosionsegenskaper i jämförelse med liknande kolhaltiga stål. Kväve, som alla mellanliggande element, ökar hållfasthetsegenskaperna hos material, men kvävehaltiga stål har ganska höga plastegenskaper som är oacceptabla för ett höghållfast material.

För närvarande pågår forskning om korrosionsbeständiga kvävehaltiga krom-nickelstål av austenitisk klass. Jämfört med kvävefria stål har kvävehaltiga stål ökad hållfasthet (med 2535%) samtidigt som de bibehåller höga duktilitetsvärden (5>50%, y>70%).

Omfattningen av austenitiska kvävehaltiga stål är ganska bred - det här är transportteknik, varvsbyggnad, medicin och den kemiska industrin.

Den positiva effekten av kväve som legeringselement är att det leder till en minskning av energin från staplingsfel, expanderar området för existensen av austenit, begränsar existensområdet för delta-ferrit, vilket gör stålet skört, och minskar också antalet av grundämnen som stabiliserar austenit (kol och nickel). Dessutom är kväve det billigaste grundämnet som används för att legera stål.

bord 1

Jämförande mekaniska egenskaper hos höghållfasta korrosionsbeständiga stål i övergångsklassen (medelvärden)

VNS-65 (0,18-0,20)/(0,07-0,09) VNS-5 (0,11-0,16)/(0,05-0,10) AM-355 (USA)

av, MPa 1700 1550 1550

a0,2, MPa 1300 1200 1250

85, % 15-20 18 12

KSU, J/cm2 (gn=0,25 mm) 65 90 23

K, MPa 145 175 86

MCU (N=2 105 cykel): atah, MPa, vid K 1,035 1,7 2,2 970 765 600 450 -

Spänningskorrosion vid a = 980 MPa (KST-35): tid till förstörelse trr, år >1 >1 -

Tabell 2

Mekaniska egenskaper hos höghållfasta korrosionsbeständiga martensitiska stål VNS-73 och EP817

Egenskaper Egenskapsvärden för stål (kol/kvävehalt, %)

VNS-73 (0,08-0,12)/(0,05-0,10) EP817 (0,05-0,08)/(-)

av, MPa >1375 >1225

a0,2, MPa 1200 930

KST, J/cm2 65 70

K1s, MPa 145 175

MCC: atah, MPa (vid N=2 105 cykel; K=2,2) 608 490

MPa h.sv 1250 1078

MCC: N *, cykel (vid ath=735 MPa) >200 103 (50-80) 103

Spänningskorrosion* vid a=980 MPa (KST-35)

*Svetsade fogar gjorda av ArDES-svetsning med fyllmedel 08Kh14N7KVM-VI ("KVM") utan efterföljande härdande värmebehandling.

VIAM har arbetat med att skapa ett antal höghållfasta stål innehållande kväve som legeringselement.

Höghållfast korrosionsbeständigt kvävehaltigt svetsat stål VNS-65 (18Kh13N4K4S2AMZ) tillhör stålen i övergångsklassen, har en styrka på 1700 MPa och samtidigt hög sprickbeständighet (K1s = 145 MPa - Um) och utmattning motstånd (atax = 600 MPa, vid ^2-105 cykler; K=2,2). Det var möjligt att erhålla sådana egenskaper på grund av dopning med kol och kväve i en given totalprocent, samt med kisel och kobolt. Den kemiska sammansättningen av VNS-65 stål väljs så att strukturen efter härdande värmebehandling består av 80-85% martensit, 20-15% restaustenit och ingen delta-ferrit. Ett högt komplex av mekaniska egenskaper gör det möjligt att använda VNS-65 stål för tillverkning av kritiska tunga delar av flygplanet och landningsställ.

För närvarande används VNS-65-stål i produktionen av kraftdelar i den femte generationens produkt T-50 utvecklad av OAO Sukhoi Design Bureau. Stål VNS-65 har inga analoger både i Ryssland och utomlands (tabell 1).

Värmebehandling av svetsade stålfogar bidrar till inriktningen av strukturen, som kännetecknas av ojämn kornstorlek efter svetsning.

I vissa fall är värmebehandling av komplexa tunnplåtssvetsade strukturer av stor storlek med stor tvärsnittsskillnad mycket problematisk. För att lösa detta problem skapades höghållfast korrosionsbeständigt stål VNS-73 (10Kh13N4K4M3S2A), som inte kräver obligatorisk värmebehandling efter svetsning.

Den kemiska sammansättningen av stål VNS-73 utvecklades på basis av den kemiska sammansättningen av det allmänt använda stålet EP817 (06Kh14N6D2MBT) av liknande syfte. Ytterligare legering av detta stål med kväve, kisel och kobolt gjorde det möjligt att erhålla ett material med högre hållfasthet och tillförlitlighetsegenskaper (tillväxthastighet för utmattningssprickor och utmattningsmotstånd i låg cykel) av både svetsade och icke-svetsade delar (tabell 2). Steel VNS-73 är avsedd för tillverkning av kraftdelar till flygplan som arbetar under lång tid vid temperaturer från -70 till +200°C under alla klimatförhållanden. Stål VNS-73 är välsvetsad med argonbågsvetsning (ArDES) med och utan tillsatser, efter svetsning kräver det ingen obligatorisk värmebehandling.

I ovanstående stål av martensitiska och austenit-martensitiska klasser överstiger inte halten kväve som kan lösas i en fast lösning 0,10 %. En ökning av dess kvantitet

egenskaper utöver denna siffra gjorde det möjligt att utveckla stål med ett nytt Cr-Ni-N-legeringssystem utan dyra och knappa element - kobolt och molybden. När det gäller fysiska och mekaniska egenskaper är sådana stål inte sämre än stål i det traditionella legeringssystemet.

Ett av stålen med hög kvävehalt (0,12-0,13%) är ett höghållfast, korrosionsbeständigt, sparsamt legerat stål VNS-74 (05Kh16N5AB) av martensitisk klass, utvecklat vid FSUE VIAM tillsammans med IMET RAS. A.A. Baykov för tillverkning av fästelement.

Inom maskinbyggnadsindustrin för tillverkning av fästelement (bultar, muttrar, etc.), inklusive komplexa former och små storlekar, används den kalla rubrikmetoden, vilket gör det möjligt att tillverka produkter som praktiskt taget inte kräver efterföljande bearbetning. Denna metod ger delarna kvalitet, tillförlitlighet och styrka genom att bibehålla det korrekta arrangemanget av fibrerna i delarna. Dessutom gör frånvaron av uppvärmning för rubriken att du kan få mer exakta dimensioner av delar och med en renare yta.

Processen med kall störning beror på många faktorer, varav de viktigaste är plasticiteten hos materialet som utsätts för deformation, kemisk sammansättning, mekaniska egenskaper, kornstorlek.

För närvarande är det möjligt att erhålla fästelement av höghållfast korrosionsbeständigt stål SN-2A (07X16H6) med sv=1177 MPa och sr=686 MPa, genom kall riktning. Stål VNS-74, utvecklat för tillverkning av störande fästelement som erhålls genom kall deformation, har högre hållfasthetsegenskaper (tabell 3) och är mer tillverkningsbart.

En studie av de mekaniska egenskaperna hos fästelement gjorda vid OJSC "Normal" från VNS-74 stål visade att delarna med hög hållfasthet har hög duktilitet och inte är känsliga för en snedställning på 6 grader. Stål VNS-74 rekommenderas för drift vid temperaturer från -70 till +200°C under alla klimatförhållanden.

Ett korrosionsbeständigt ekonomiskt legerat stål VNS-72 (15Kh14N4GAM) har utvecklats, innehållande upp till 0,14-0,15% kväve, som förutom höga hållfasthetsparametrar (sv = 1750 MPa) utmärks av hög duktilitet, tillförlitlighet och sprickbildning motstånd. Stålet tillhör den austenitiska-martensitiska (övergångs)klassen, det är härdat på grund av den totala halten av kväve och kol ~ 0,30%.

Trots det höga kväveinnehållet är VNS-72 stål välsvetsat med argonbågsvetsning med en tillsats, har tillfredsställande slaghållfasthetsvärden både i rumstemperatur och vid negativa temperaturer i tillståndet "svetsning + värmebehandling":

Tabell 3

Mekaniska egenskaper hos ekonomiskt legerat stål VNS-74 och stål CH-2A

Egenskaper Egenskapsvärden för stål (kol/kvävehalt, %)

VNS-74 (0,03-0,07)/(0,12-0,14) CH-2A (0,07)/(-)

ov, MPa 1400 1177

a0d, MPa 1200 880

Tsr, MPa 950 686

a_1, MPa (¥=107 cykel) 730 540

vid paus 53900 36554

vid klippning 46305 33722

Tabell 4

Mekaniska egenskaper hos stål VNS-72, VNS-5 och VNS-43

Egenskaper Egenskapsvärden för stål (kol/kvävehalt, %)

VNS-72 (0,14-0,16)/(0,14-0,16) VNS-5 (0,11-0,16)/(0,05-0,10) VNS-43 (0, 16-0,21)/(0,04-0,09)

s, MPa 1750 1470 1570

Оо,2, MPa 1350 1200 1225

KСV, J/cm2 (gn=0,25 mm) 80 90 70

SRTU: d//dN, mm/kcykel (vid DC=31 MPa L) 0,22 0,30 0,25

Ki, MPa L 145 175 130

MCC: atah, MPa (vid Аb2-105 cykel; K=2,2) 700 400 500

Rv.sv, MPa (ELS + värmebehandling) 1600 1400 1600

Tabell 5

Jämförande mekaniska egenskaper hos kvävehaltigt stål VNS-53PD och stål 12Kh18N10T och VNS-2 (för rör)

Egenskaper Egenskapsvärden för stål (kol/kvävehalt, %)

VNS53-PD (<0,08/0,5) 12Х18Н10Т ВНС-2

ov, MPa 980 600 880

o0,2, MPa 780 280 686

o.1, MPa 400 220 320

Tillsats 08X14N7KVM-VI -

KSUSCH ° " = 76,5 J / cm2, KSUSCHV = 74 J / cm2

KCVL+I20IЯ med smältning =95 J/cm2;

Tillsats VNS-72 -

KSUSCHV "=60 J/cm2, KSUSCH°=50 J/cm2

smältlinje

Stål VNS-72 är avsedd för tillverkning av bärande delar av flygplanet, landningsställ, fästelement istället för stål av massproduktion VNS-5 och VNS-43. Mekaniska egenskaper hos VNS-72 stål, och

även seriestål VNS-5 och VNS-43 presenteras i tabellen. fyra.

VNS-72 stål är väl deformerat i varmt tillstånd med en reduktionsgrad på upp till 80% utan sprickbildning, vilket gör det möjligt att använda metoden för högtemperatur termomekanisk behandling (HTMT) för att förbättra mekaniska och korrosionsegenskaper på grund av bildandet av en splittrad understruktur. Vid användning av HTMT är stål med en deformation av 50-70 % inte känsligt för korrosionssprickor i en saltspraykammare (KST-35) - vid applicerade spänningar på 980, 880 och 780 MPa tål proverna tester utan förstörelse > 1 år . Fragmenterad under-

strukturen bidrar också till ökad motståndskraft mot utmattningsbrott.

Höghållfasta korrosionsbeständiga stål härdade av kol och kväve smälts vanligtvis i öppna induktions- eller ljusbågsugnar följt av elektroslaggomsmältning (ESR). Vakuumsmältning, liksom efterföljande vakuumbåge- eller elektronstråleomsmältning, minskar kraftigt kvävehalten i stål.

I stål av martensitisk eller austenitisk-martensitisk klass är lösligheten av kväve utan användning av speciella smältningsmetoder ~0,10 %. Men när man legerar stål med element som ökar lösligheten av kväve (Cr, Mn, etc.), när man smälter till den optimala fassammansättningen för att erhålla de erforderliga mekaniska egenskaperna, ökar kvävets löslighet - upp till 0,15% i stål av övergångsklass (stål VNS-72) och upp till 0,13 % i stål av martensitisk klass (stål VNS-74) för att erhålla täta göt.

Strukturen hos austenitiska stål gör det möjligt att legera dem med en stor mängd kväve på grund av den höga lösligheten av dess atomer i y-Fe-gittret. Dessutom bidrar närvaron av krom >12 % i korrosionsbeständiga stål till en ökning av kvävets löslighet.

Högt tryck, inkompressibilitet av hydraulvätska, tryckfluktuationer - allt detta ställer ökade krav på rörledningar. I detta avseende måste materialet för tillverkning av rörledningar ha styrka och styvhet, hög tillverkningsbarhet, så att det är möjligt att enkelt göra nödvändiga böjningar av delen och tillförlitligt motstå verkan av vibrationer (variabel belastning). Behovet av att minska massan av delar och förbättra egenskaperna för styrka och tillförlitlighet ledde till utvecklingen av ett nytt material som har en fördel jämfört med stål med liknande syfte.

I flygledningar användes austenitiskt stål 12Kh18N10T med en draghållfasthet >550 MPa, samt VNS-2 stål av martensitisk klass med en draghållfasthet >880 MPa. Stål VNS-2 efter härdande värmebehandling består av martensit, restaustenit och faser som fälls ut under åldring. På grund av den höga hårdheten är dessa faser, liksom de icke-metalliska inneslutningarna som finns i stålet, spänningskoncentratorer, vilket i tunnväggiga rör kan leda till att de går sönder i förtid.

Höghållfast korrosionsbeständigt austenitiskt stål VNS-53 (08Kh21G11AN6) har en hög kvävehalt (upp till 0,5-0,6%) och har en hållfasthet >980 MPa. Detta stål utvecklades som ett material för tunnväggiga rörledningar i flygplans högtryckshydrauliksystem som arbetar under alla klimatförhållanden i kontakt med flyghydraulikvätskor vid temperaturer från -70 till +300°C.

VNS-53-stål, förutom hållfasthetsegenskaper, överträffar analoga stål när det gäller uthållighet med bibehållen god duktilitet och tillverkningsbarhet (tabell 5).

Anges i tabell. 5 uppnås komplexet av mekaniska egenskaper hos VNS-53 stål på grund av härdningen av den austenitiska matrisen genom att samtidigt legera med kol och kväve för en given summa av dessa element. Det finns ingen deltaferrit i stålkonstruktionen, vars bildning underlättas vid hög kromhalt. Att minska mängden deltaferrit är möjligt genom att öka nickelhalten. I VNS-53 stål dämpas utfällningen av delta-ferrit av kväve som ett austenitbildande element, som delvis ersätter nickel.

Slutsats

Härdning av stål med kväve i en mängd på upp till 0,10% uppnås på grund av kol, kväve, samt andra element som kisel, kobolt och molybden (VNS-73, VNS-65 stål).

Smältningen av kvävehaltiga höghållfasta korrosionsbeständiga stål utförs i en öppen induktions- eller ljusbågsugn, följt av ESR.

Stål med hög kvävehalt (>0,10 %) kräver en speciell metod för smältning i tryckugnar eller en rationell beräkning av den kemiska och fassammansättningen, vilket bidrar till kvarhållandet av kväve i fast lösning.

LITTERATUR

1. Kablov E.N. Strategiska utvecklingsriktningar

material och teknik för deras bearbetning under perioden fram till 2030 //Flygmaterial och -teknik. 2012. №S. s. 7-17.

2. Kablov E.N. Moderna material är grunden för innovation

rationell modernisering av Ryssland // Metals of Eurasia. 2012. №3. s. 10-15.

3. Kablov E.N. VIAM. Riktning av huvudet

ra // Vetenskap och liv. 2012. Nr 6. s. 14-19.

4. Tonysheva O.A., Voznesenskaya N.M., Eliseev E.A., Shalkevich A.B. Nytt höghållfast ekonomiskt legerat kvävehaltigt stål med ökad tillförlitlighet //Flygmaterial och -teknologier. 2012. №S. sid. 84-88.

5. V. V. Berezovskaya, M. V. Kostina, E. V. Blinov och Bobro-

va B.E., Bannykh I.O. Värmebehandlingens inverkan på strukturen hos austenitiska korrosionsbeständiga stål med hög kvävehalt 04Kh22AG17N8M2F och 07Kh20AG9N8MF // Metaller. 2009. Nr 2. sid. 61-68.

6. Blinov E.V., Khadiev M.S. Studie av strukturen och

mekaniska egenskaper hos korrosionsbeständiga högkvävestål 04Kh22AG15N8M2F och 05Kh19AG10N7MBF // Metaller. 2009. Nr 2. sid. 93-99.

7. Berezovskaya V.V., Bannykh O.A., Kostina M.V., Bli-

nov E.V., Shestakov A.I., Savray R.A. Värmebehandlingens inverkan på strukturen och egenskaperna hos austenitiskt korrosionsbeständigt stål med hög kvävehalt 03Kh20AG11N7M2 // Metaller. 2010. №2. s. 34-44.

8. Installatörer Yu.I., Blinov V.M. Strukturella och

fasomvandlingar av stål med hög kvävehalt 05Kh20AG10N3MF under termisk verkan // Metaller. 2012. Nr 1. sid. 72-79.

9. E. V. Blinov, V. F. Terent’ev och D. V. Prosvirnin, Bli-

nov V.M., Bakunova N.V. Cyklisk hållfasthet av korrosionsbeständigt austenitiskt kvävehaltigt stål 05Kh22AG15N8MF under omsträckning // Metaller. 2012. Nr 1. sid. 80-87.

10. Naumenko V.V., Shlyamnev A.P., Filippov G.A. Kväve i austenitiska rostfria stål av olika legeringssystem // Metallurg. 2011. №6. s. 46-53.

11. Korolev M.L. Kväve som legeringselement i stål. Moskva: Metallurgizdat. 1961, s. 4.

12. Höghållfast korrosionsbeständigt stål av austenitisk-martensitisk klass: Pat. 2164546 Ros. Federation; publ. 2001-03-27.

13. Lukin V.I., Banas I.P., Kovalchuk V.G., Golev E.V. Argonbågsvetsning av höghållfast cementerat stål VNS-63 // Proceedings of VIAM. 2013. Nr 8. Konst. 01 (viam-works.ru).

14. Höghållfast korrosionsbeständigt martensitiskt stål och en produkt gjord av det: Pat. 2291912 Ros. Federation; publ. 2005-11-10.

15. Höghållfast korrosionsbeständigt stål: Pat. 2318068 Ros. Federation; publ. 2005-11-21.

16. Mokrinsky V.I. Tillverkning av bultar genom kallsmidning. Moskva: Metallurgi. 1978. 71 sid.

17. Misozhnikov V.M., Grinberg M.Ya. Cold heading-teknik. Moskva: Mashgiz. 1951. 310 sid.

18. Höghållfast korrosionsbeständigt stål och en produkt gjord av det: Pat. 2214474 Ros. Federation; publ. 2003-10-20.

19. Tonysheva O.A., Voznesenskaya N.M., Eliseev E.A., Shalkevich A.B. Forskning av ett nytt höghållfast ekonomiskt legerat kvävehaltigt stål med ökad tillförlitlighet // Bulletin of the MSTU im. N.E. Bauman. 2011. Nr SP2. s. 17-20.

20. Lukin V.I., Voznesenskaya N.M., Kovalchuk V.G., Golev E.V., Samorukov M.L. Svetsning av höghållfast korrosionsbeständigt stål VNS-72 // Svetstillverkning. 2012. Nr 10. s. 31-35.

21. Tonysheva O.A., Voznesenskaya N.M., Shalkevich A.B., Petrakov A.F. Undersökning av inverkan av termomekanisk högtemperaturbehandling på strukturen, tekniska, mekaniska och korrosionsegenskaper hos höghållfast korrosionsbeständigt stål av övergångsklass med hög kvävehalt //Flygmaterial och -teknologier. 2012. №3. s. 31-36.

22. V. E. Panin, E. N. Kablov, V. S. Pleshanov, V. A. Klimenov, Yu. F. Ivanov, Yu. ., Nekhoroshkov O.N., Lukin V.I., Sapozhnikov S.V. Inverkan av ultraljudschockbehandling på strukturen och utmattningsmotståndet hos svetsfogar av höghållfast stål VKS-12 // Fysisk mesomekanik. 2006. V. 9. Nr 2. sid. 85-96.

23. Markova E.S., Yakusheva N.A., Pokrovskaya N.G., Shalkevich A.B. Tekniska egenskaper vid tillverkningen av maråldrat stål VKS-180 // Proceedings of VIAM. 2013. Nr 7. Konst. 01 (viam-works.ru).

24. Shcherbakov A.I., Mosolov A.N., Kalitsev V.A. Restaurering av tekniken för att erhålla berylliumhaltigt stål VNS-32-VI // Proceedings of VIAM. 2014. Nr 5. Konst. 01 (viam-works.ru).

25. Razuvaev E.I., Kapitanenko D.V. Inverkan av termomekanisk behandling på strukturen och egenskaperna hos austenitiska stål // Proceedings of VIAM. 2013. Nr 5. Konst. 01 (viam-works.ru).

Vid ännu högre nivåer, vilket kan uppnås genom att tillsätta ferrokrom rikt på kväve, uppvisar stålet en tendens att avge kvävgas när det stelnar. I gjutgods helt fria från bubblor kan kvävehalten därför endast höjas till 0,1 - 0,15 %. Denna tillsats av kväve till semi-ferritiskt kromstål orsakar en minskning, och under vissa omständigheter, ett fullständigt försvinnande av den ferritiska strukturkomponenten. Även i ferritiska stål som innehåller cirka 30 % Cr, kan en partiell α → y-omvandling induceras vid upphettning till en lämplig temperatur. Konsekvensen av denna bildning av austenit är en minskning av tendensen till korntillväxt vid höga temperaturer, vilket är särskilt viktigt vid svetsning. På så sätt kan även formade gjutgods av ferritiskt kromstål erhållas med finkornig struktur.

I härdbara och härdbara kromstål med 15 - 18% Cr, till exempel i havsvattenbeständigt stål med 18% Cr och 0,5 - 2% Ni, kan tillsatsen av 0,2% N 2 ersätta 2% Ni tillsatt för genomgående förbättringar.

Inverkan av kväve som legeringselement i kromstål består, förutom effekten på den fasta lösningen, även i utvinning av krom från bulken på grund av bildning av kromnitrider.

Kväve expanderar γ-området och minskar den kritiska kylningshastigheten, så att det kan införas i austenitiskt stål som ett substitut för andra aystenitiska bildare, såsom nickel. Så tillsatsen av kväve till stål med 18% Cr och 8% Ni gör det möjligt att minska Ni-halten till ca 4%, om samtidigt kvävehalten höjs till 0,2 - 0,3%. Strukturen hos sådana legeringar, som visas i figur 12, består nästan helt av austenit. Detsamma gäller för införandet av kväve i krom-mangan eller manganstål och motsvarande legeringar med krom, mangan och nickel.

En anmärkningsvärd egenskap hos alla austenitiska legeringar med ökat kväveinnehåll är ökningen av sträckgränsen, vilket framgår av tabell 2. Ökningen av sträckgräns och draghållfasthet är inte bara vid rumstemperatur, utan även vid förhöjda temperaturer. Frigörandet av nitrider i värmebeständiga stål och legeringar baserade på nickel - krom, kobolt - krom - nickel, etc. är särskilt värdefullt för temperaturområdet 700 - 800 ° C, eftersom i detta fall värmebeständigheten hos legeringen ökar utan nämnvärd försprödning.

När legeringar med hög kromhalt används för drift vid höga temperaturer i kväverika atmosfärer eller i rent kväve under högt tryck, absorberas kväve av ytskiktet. Sådan absorption av kväve under långa exponeringar kan leda till så hög halt i ytskiktet att stålet blir sprött till följd av att hårfästes sprickor bildas (till exempel stål med 18 % Cr, 10 % Ni och 2 % Mo) .

Kvävets höga kemiska affinitet för olika grundämnen, såsom aluminium, titan, zirkonium och även vanadin, gör det möjligt att använda nitridpartiklar för att förfina strukturen.

Kväve förbättrar motståndet mot intergranulär korrosion av korrosionsbeständigt krom-nickel och, särskilt, krom-mangan och ferritiska kromstål.

Tabell 2. Sammansättning och mekaniska egenskaper hos austenitiska krom-nickel och krom-mangan stål med kvävetillsats.

Sammanfattningsvis av uppgifterna om användningen av kväve som legeringselement, särskilt i rostfria och värmebeständiga (skalbeständiga) stål, kan vi säga följande: vid härdning och förbättring av kromstål med cirka 15 - 18% Cr, ökar kvävet förmågan att förbättra och kan ersätta konventionella nickeltillsatser i mängden 0,5 - 2%. I semi-ferritiskt och ferritiskt stål som innehåller mer än 18% Cr leder kväve till bildning av austenit och till en ökning av mängden av en transformerbar strukturkomponent, och därför minskar stålets tendens att grovkorna. I austenitisk krom-nickel och krom-mangan-legeringar ökar kväve austenitens stabilitet och kan delvis ersätta nickel; samtidigt ökar sträckgränsen och draghållfastheten, liksom de mekaniska egenskaperna vid upphettning. Kväve kan tillsammans med andra legeringsämnen förädla säden i gjutna legeringar. Särskilt märkbar är spannmålsförädling under inverkan av kväve i stål som är känsliga för överhettning.

Utvecklingen av nya teknikgrenar, såväl som intensifieringen av befintliga processer för fysikalisk och kemisk teknik för tillverkning av material och produkter, kräver en kraftig ökning av metallens kvalitet, servicenivån och produkternas tillförlitlighet .

Med tanke på den ökande bristen på de viktigaste legeringselementen (nickel, krom, kobolt, volfram, molybden, etc.)," tror ledande stålproducenter att huvudriktningen för att förbättra stålets mekaniska och fysikaliska egenskaper och minska vikten av stål strukturer kommer att vara övergången till ultrarent kol och låglegerade stål eller stål legerade med icke-bristelement med mer effektiv användning av möjligheterna att kontrollera stålens struktur och egenskaper genom mikrotillsatser och temperatur- och deformationsbearbetning.

Ett av de lovande elementen för legering och mikrolegering av stål är kväve.. Detta är ett prisvärt och helt bristfälligt material. Kväve är med sin utbredda tillgänglighet och låga kostnad ett starkt austenitbildande element och används effektivt vid tillverkning av ekonomiskt legerade stål för olika ändamål.

Låglegerade nitridhärdade stål innehåller vanligtvis från 0,010 till 0,040 % kväve, medan höglegerade metaller kan innehålla kvävekoncentrationer på över 1 %.

För legering med kväve kan vilket material som helst som innehåller kväve i tillräcklig mängd och som kan lösas i den flytande metallen användas. På grund av den låga kostnaden och enkelheten är metoder för legering med kväve kända, baserade på att man blåser smältan med gasformigt kväve.

Därför blir legeringen av stål med kväve för att erhålla stabil austenit och dess härdning för närvarande mer utbredd. Legering av stål med kväve ger dock vissa svårigheter, eftersom för att utvärdera beteendet hos kväve i olika stadier av ståltillverkningsprocessen, är det nödvändigt att ha tillförlitliga data om löslighet, upplösningshastighet och förhållanden för interaktion av kväve med andra smältans komponenter.

Uppgifternas relevans ligger i att bestämma möjligheten att förutsäga lösligheten av kväve i metallsmältor beroende på deras kemiska sammansättning, temperatur, partialtryck av kväve i gasfasen, samt behovet av att känna till processens kinetiska egenskaper som en funktion av förhållandena för smältprocessen och stålbearbetning utanför ugnen.

En lovande metod är legeringen av stål med gasformigt kväve under dess bearbetning utanför ugnen i en skänk. Metoden är enkel och kostnadseffektiv och möjliggör noggrann förutsägelse av kvävehalten i metallen.

Men vätskefasens hydrodynamik har ett stort inflytande på assimileringen av kväve av stål. I detta avseende krävs forskning i laboratorie- och industriförhållanden för att bestämma de nödvändiga villkoren och parametrarna för rening.

Kväve i form av föroreningar i stål orsakar icke-triviala och till och med extraordinära förändringar i deras egenskaper.

I synnerhet avser detta uttalande en ovanlig kombination av sträckgräns och brottseghet. De mekaniska egenskaperna hos kvävestål undersöktes först, troligen av Andrew [1], som tog prover av Fe-N och fann en ökning av sträckgränsen orsakad av införandet av kväve och effekten av kväveaustenitisering. Freshser och Kubis |2| var de första att upptäcka att med ökande kvävehalt åtföljs en ökning av sträckgränsen för austenitiska stål av en förväntad minskning av hållfastheten.

Faktum är att detta faktum innebar att kvävestål var en lovande ny klass av konstruktionsmaterial.. På senare tid har flera studier också visat att kväve i stål kan förbättra utmattningslivslängden, hållfastheten vid låga och förhöjda temperaturer, arbetshärdning och slitstyrka.

För närvarande används höghållfasta krom-nickelstål av övergångsklassen (09Kh15N8Yu, 07KhKh16N6, 10Kh15N4AMZ, 08Kh15N5D2T, etc.) i industrin. Deras nackdel är att de innehåller knappt nickel.

Nya höghållfasta nickelfria stål av denna klass har utvecklats: 10Kh14AG6, 10Kh14AG6F, 10Kh14AG6MF, 10Kh14AG6D2'M, etc. (AS USSR No. 771180, 789626, 996505). De öppnar en lovande riktning i skapandet av övergångsstål. Det finns ingen information om användningen av dessa stål i utländsk och inhemsk praxis.

Mikrostrukturen i de utvecklade stålen är en lattmartensit med låg kolhalt och metastabil austenit, som omvandlas till martensit under belastning. Beroende på de specifika driftsförhållandena, på grund av legering och bearbetning, ändras mängden och graden av stabilitet hos austenit och följaktligen regleras nivån på mekaniska och serviceegenskaper. Efter värmebehandling, inklusive härdning (normalisering) från 1000 °C och anlöpning vid 200 °C, har nya stål en bra kombination av mekaniska egenskaper. En högre nivå av hållfasthet med bibehållen god duktilitet till slaghållfasthet uppnås efter stegvis härdning med hållning i intervallet 100-400 °C (tabell 4). Jämförande tester för motstånd mot stötcyklisk belastning, som simulerar driftsförhållandena för kompressorns ringformade ventilplattor, visade att stål 10Kh14AG6MF har en 1,5-2 gånger högre nivå av denna egenskap än det kända krom-nickelstålet 09Kh15N8Yu.

Pilottester av plattor av ringformade ventiler av högtryckskompressorer - 320/320, som arbetar med komprimering av en kväve-väteblandning vid produktion av ammoniak i Slantsekhim Production Association, visade att motståndet hos plattor gjorda av nytt stål 10Kh14AG6MF är 1,1 -1,2 gånger högre än stål 10Kh15N4AMZ (VNS-5), och 1,8 gånger högre än för 40X13.

Nickelfria stål av övergångsklassen kan i vissa fall framgångsrikt ersätta dyrare nickelhaltiga stål 111].

Referens: övergångsklassen av metaller inkluderar legeringar som bildar både austenitiska och martensitiska faser.

Inom industrin är det mest använda av austenitiska stål stål 12X18H9T. Tyvärr används den inte bara i fall där fel på delar beror på korrosion, utan också när orsaken till förstörelsen är kavitation och slitage.