Metallrör gör ett utmärkt jobb med de funktioner som tilldelats dem, men de har fortfarande en betydande nackdel: under påverkan av ett antal faktorer rostar deras inre eller yttre yta. Korrosionsbeständig beläggning av rör förlänger rörledningens livslängd, vilket minskar kostnaderna för reparation och underhåll.

Varför behöver du rostskyddsbeläggning av rör

Allmän information om korrosion

Korrosion är ett fysiskt och mekaniskt fenomen där metall, trä, betong eller byggsten förstörs under påverkan av mediet, temperatur, tryck och andra faktorer. Processen åtföljs av bildandet av oxid och salter.

Olyckor som leder till strömavbrott för konsumenter och till stora vattenförluster är också resultatet av elektrisk korrosion av rörledningar. Rost gör vattenrör av stål oanvändbara.

Beroende på korrosionshastigheten för rörledningar (mm / år) delas stål in i tre kategorier:

- något mottaglig för förstörelse (upp till 0,1 mm / år);

- medium frätande (upp till 0,5 mm / år);

- aggressiv (mer än 0,5 mm / år).

Intensiteten hos metallkorroderingsprocessen för produkter gjorda av samma material, men under olika förhållanden, skiljer sig ibland ganska markant. Jordens surhet på 7,5-8,5 anses vara den mest gynnsamma för galvaniserade stålrör.

Korrosionsbeständiga rör används i olje- och gasindustrin för att transportera bränsle. De tål temperaturer från -40 ° till + 45 °, har ökad hårdhet och utmärkta vattentäta egenskaper. Ett exempel på ett sådant material är stål 13KhFA.

Orsaker till metallförstöring

Korroderad yttre skal rör och dess inre yta. Förstörelse från utsidan uppstår när jord interagerar med metall. Jorden innehåller lösta salter - flytande elektrolyter som korroderar metall vid långvarig kontakt.

Ju högre elektriskt motstånd marken har, desto mindre aktivitet har markkorrosion. Genom att känna till nivån på jordens elektriska motstånd är det möjligt att bestämma dess korrosivitet.

Lågt pH i vatten, Ett stort antal sulfater, klorider, syre och löst koldioxid leder till korrosion av rörens innerväggar.

Beroende på typ av rörledning, ovan eller under jord, används aktivt (elektrokemiskt) eller passivt (isolering) skydd. Markkommunikation är täckt med ett lager av zink, aluminium eller väderbeständiga färger och lacker.

Rör som läggs nära elektriska transportvägar är mer känsliga för korrosion på grund av inverkan av herrelösa strömmar. Därför måste denna omständighet beaktas när du lägger kommunikationer.

Metoder för att skydda rör från korrosion

Extern isolering upprätthåller inte bara kylvätskans temperatur, utan skyddar också metallen från rost.

Rör för huvudledning med invändig och utvändig skyddsbeläggning. Polyeten flerskiktsisolering - effektivt botemedel skydd mot förstörelse av stålkommunikation

- Katodiskt skydd... En negativ potential appliceras på den skyddade ytan. Den skyddade strukturen är ansluten till en strömkälla, röret i detta fall blir en katod och inerta elektroder - anoder. Korrosionsskydd av borrrör utförs ofta på detta sätt.

- Korrosionsskyddande rörisolering av polyeten eller glasfiber med ett toppskikt av bitumen används när metall kommer i kontakt med sandig, stenig eller lerjord. En tvåskikts polyetenbeläggning med ett smältlims innerskikt ger god vidhäftning.

- Polymertejpisolering har hög dielektrisk kapacitet, ett bredare driftstemperaturområde (från + 40 ° till -20 °). Men för rör med stor diameter visar det sig vara ineffektivt, eftersom materialet har minskat vidhäftningen till stål. Under påverkan av naturlig jordskjuvning glider beläggningen gradvis av röret och spricker.

- Polyuretanskumisolering kan vara skal eller flytande (den injiceras mellan röret och polyetenisoleringen, varefter den härdar).

- Bitumenbaserade lacker är billiga och lätta att använda, men vid för höga (eller låga) temperaturer blir de spröda och försämras snabbt. Detta material är inte lämpligt för långtidsskydd.

- Beläggningar "Nerzhamet", "Nerzhalyuks", "Aquametallic", "Polymeron", "Bystromet", "Serebrol", "Nerzhaplast" är populära på grund av deras överkomliga kostnad, effektivitet och enkla applicering. Före målning avfettas metallytan och rengörs från rester av skal, rost och andra ämnen som stör vidhäftningen. Ibland ger de ytan ytterligare strävhet. I närvaro av svetsar ytan som ska behandlas tvättas och sandblästras.

- Zinkhaltiga primers är avsedda för gjutjärnsprodukter som arbetar under förhållanden med vattensaltdimma och i petroleumproduktångor. Vid interaktion med fuktig luft förstörs zink delvis, och en barriär uppstår från nedbrytningsprodukterna, som inte tillåter en aggressiv miljö att tränga in i djupare lager.

- För stamlinjer och deras individuella element (grenar, avstängningsventiler) applicera beläggningar på en epoxi- eller polyuretanbas, till exempel "Permacor", "Protegol". För beslag använder kulventiler "Frusis-1OOOA". Beroende på metoderna och driftsförhållandena är korrosionsskyddet för en rörledning som behandlas på detta sätt 15-30 år.

- Inhibitorbeläggningar är av två typer: filmbildande (filmen skapar en barriär mot syre och koldioxid) och adsorberande (binder fria radikaler, saktar ner oxidationshastigheten).

Rörledningar på land är blästrade och epoxibelagda

Korrosionsskyddande smörjmedel är avsedda för tillfälligt skydd (vid lagring och transport). Isoleringsmaterial kan innehålla rostanvandlare (innehåller hydroxikarboxylsyror, tannin, fosfor, ortofosfatämnen).

Intern korrosion uppstår när metall interagerar med vatten. För att förhindra korrosion av stål, använd en cementbeläggning eller speciallack med ett lager på 3-5 mm. Ibland berövas vattnet sina frätande egenskaper innan det matas genom rör.

Arbetssekvens:

- förberedande procedurer: uppvärmning, avfettning och torkning;

- korundbehandling för att förhindra rörmagnetisering;

- applicering av pulveriserade polymerer;

- uppvärmning för härdning;

- kvalitetskontroll av beläggningen.

Utrustning för rostskyddsbeläggning av rör

Specialenheter fungerar genom att spruta under högt tryck, med hjälp av pneumatisk sprutning. Ibland sköljs eller doppas rören i en skyddande beläggning. Installation UBR-3 för högtryckssprutning applicerar färg och lackbeläggning med sin förvärmning. Spraypistol SO-24 och SO-21 används för att applicera beläggningar med en viskositet på mer än 60 m

Principen för korrekt applicering av en skyddande beläggning med en sprutpistol

Ju högre korrosivitet jorden har, desto större belastning på röret, desto tjockare måste isoleringsskiktet vara. Korrosion av vattenrör ökar drifts- och byggkostnaderna, därför är det viktigt att vidta åtgärder som skyddar kommunikationen från förstörelse.

Airless spruta

Video: applicering av en trelagers polyetenbeläggning

Alla metallkonstruktioner som används i byggandet måste ha pålitligt skydd från effekterna av olika och, först och främst, från korrosion. Vilka material används för detta? Låt oss ta reda på mer.

Allmän information

Korrosion är en fysikalisk-kemisk process där metall interagerar med miljön. Under denna reaktion förändras materialets egenskaper. Som ett resultat av sådana processer börjar det kollapsa.

Anti-korrosionsskyddande beläggningar

De används för att behandla element för att förhindra att de förstörs. Anti-korrosionsbeläggning, presenterad i form av speciella emaljer eller färger, har ett antal fördelar i jämförelse med andra material med liknande egenskaper. Bland de viktigaste fördelarna med sådana produkter bör det noteras:

- Förmågan att hantera stora strukturer och element av komplex konfiguration.

- Enkel applicering.

- Lönsamhet, möjlighet till återställning under drift.

- Jämförelsevis överkomlig kostnad i jämförelse med andra material.

- Möjlighet att få annan färg omslag.

De vanligaste formuleringarna

För många tillverkningsföretag är korrosionsskyddsbeläggning av metallstrukturer huvudaktiviteten. För bearbetning av strukturer och element används olika material... Bland dem finns:

- Måla "Nerjamet". Denna emalj kan användas på både rena och rostiga ytor.

- Nerzhalyuks målarfärg. Denna sammansättning har hög vidhäftning. Denna färg används för dekorativ och skyddande behandling av ytor gjorda av bly, duraluminium, aluminium, mässing, titan, koppar och zink.

- Måla "Aquametallic" - vattenbaserad akrylkomposition.

- Bystromet-blandningen är en snabbtorkande färg.

- Uretanemalj "Polymeron". Denna komposition kännetecknas av hög slitstyrka.

- Cycrol färg. Det används vid bearbetning av takkonstruktioner, galvaniserade element.

- Komposition "Serebrol". Denna rostskyddsbeläggning för metall har en silvervit färg.

- Dekorativ emalj "Nerzhaplast". Hon representerar

- "Molotex" är en hammarfärg.

- "Rostfri aerosol" - produceras i burkar.

- "Phosphogrunt" används för icke-järn- och järnmetaller.

- "Phosphomet" - är en fosfatmodifierare,

Hur utförs anti-korrosionsbeläggningen av rörledningar? För att bearbeta sådana element används följande:

- "Nerzhakhim". Denna korrosionsskyddande rörbeläggning är en kemiskt resistent vinylprimeremalj.

- "Polyuretol" är en blandning av polyuretanolja och bensin.

- "Epostat" är en epoxi kemiskt resistent rostskyddsbeläggning av rör (primer-emalj).

- "Zincconol" är en polyuretan-zinkrik primer.

Blandning "Urizol"

Med hjälp av denna komposition, korrosionsbeläggning av rör som transporterar oljeprodukter, olja själv och naturgas... Beslag, ventilenheter, anslutningsdelar bearbetas med denna blandning. Kompositionen används för att skydda mot atmosfärisk och underjordisk korrosion av rörledningar till pumpstationer, kompressorstationer, pumphuvudstrukturer, oljedepåer, installationer för komplex beredning och lagring av råmaterial, såväl som andra liknande strukturer, vars driftstemperatur är upp till 60 grader. Urizol-blandningen används även för att isolera pålar och andra betongelement.

Funktioner i kompositionen

Först och främst bör det noteras lättheten och enkelheten att applicera blandningen. För bearbetning används som regel en spray. Från det ögonblick som komponenterna kombineras börjar en reaktion, under vilken polyurea bildas. Sedan går systemet från flytande till icke-flytande gel, och sedan till fast tillstånd... Om polymerisationshastigheten inte är tillräckligt hög bildas fläckar. De förhindrar i sin tur den nödvändiga uppbyggnaden av beläggningens tjocklek. Samtidigt kommer klibbigheten att finnas kvar under en lång period. Det stör implementeringen av mellanliggande kontrollmätningar av skiktets tjocklek och enhetlighet. Om polymerisationshastigheten är för hög, minskar kompositionens vidhäftning till ytan. I det här fallet är tjockleken på isoleringen ojämn. I detta fall täpps sprutpistolen till ganska snabbt under drift. För att förhindra sådana situationer är det nödvändigt att noggrant välja komponenterna i kompositionen och förbereda blandningen i enlighet med instruktionerna.

Alla komponenter i "Urizol"-blandningen levereras i specialstålfat. Lagring av material utförs i slutna rum, i en förseglad behållare. Högkvalitativ blandning av komponenter utförs med hjälp av specialutrustning - en tvåkomponents sprayinstallation. Det ger exakt dosering av ingredienser i förhållandet 1:1. Samtidigt upprätthålls det erforderliga trycket (minst 150 atmosfärer) och temperaturen (60-80 grader). Sprayning utförs i ett tunt lager. Före applicering förblandas komponenterna i en behållare. För detta rullas och skakas faten.

Fördelar med sammansättning

Beläggning "Urizol", till skillnad från många andra polymerblandningar som innehåller en viss mängd organiska flyktiga lösningsmedel, är en komposition som innehåller hundra procent av den fasta fasen. Polyurea innehåller inga mjukgörare, som tenderar att "svettas" med tiden. Denna process åtföljs av en gradvis krympning och en ökad sprödhet Blandningen innehåller inte tjära- och kolkomponenter, som ofta tillsätts för att minska kostnaderna för materialet, men har en cancerframkallande effekt på människokropp... Dessutom innehåller kompositionen inte fasta fyllmedel som framkallar nötande slitage av pumputrustning, munstycken i sprayinstallationer och blandningskammare. På grund av sin höga reaktivitet har polyureakomponenterna en hög polymerisationshastighet utan katalysatorer. Ökad tillförlitlighet beläggningen beror också på den relativt låga känsligheten för temperatur- och fuktighetsförändringar. Till exempel, i andra polyuretanblandningar med liknande effekt, finns det en högre tendens att bilda en porös film under påverkan av fukt, som i sin tur alltid finns i de ursprungliga komponenterna av råvaror. Det bör dock noteras att tillförlitligheten hos polyurea säkerställs endast med noggrann iakttagande av kraven för beredningsprocessen för de behandlade strukturerna och elementen.

Anti-korrosionsbeläggning

Bearbetningsprocessen omfattar flera steg. Först och främst bör det noteras att applicering av en korrosionsskyddsbeläggning är ett ganska svårt jobb. Slutresultatet kommer att bero på grundligheten i beredningen av elementen och kvaliteten på den använda kompositionen. Det svåraste är vanligtvis anti-korrosionsbeläggningen av botten av en struktur. Därefter kommer vi att överväga de viktigaste stadierna av arbetet.

Visuell inspektion

Innan du utför korrosionsbeläggning av metallstrukturer är det nödvändigt att bedöma deras tillstånd. Detta görs av specialister inom detta område. I processen för visuell inspektion bestäms graden av ytskada. Utifrån resultatet av bedömningen görs en uppskattning. Under arbetets gång tas olika faktorer i beaktande. Dessa inkluderar i synnerhet temperaturregim, där driften av strukturen äger rum. Samt påverkan av atmosfäriska fenomen och andra aggressiva miljöer, det avsedda syftet med elementen, vilken typ av material som användes vid tillverkningen. I enlighet med detta kommer en eller annan antikorrosionsmetallbeläggning att väljas. För bearbetning av stora strukturer krävs som regel specialutrustning.

Ytförberedelse

Innan du använder korrosionsbeläggningen måste ytan på strukturen eller elementet rengöras. Beredningsprocessen tar bort smuts av olika ursprung, gammal färg. Rengöring av föremålet kan utföras med hydroabrasiv, hydrodynamisk, abrasiv jet-metod. Då är det nödvändigt att avfetta ytan. För detta används kolvätelösningsmedel. I slutet av detta steg undersöks strukturens yta igen.

Behandling

Anti-korrosionsbeläggning används under vissa förhållanden. Omedelbart före bearbetning framställs kompositionen i enlighet med tekniken. Som regel utförs proceduren med en högtrycksmetod. Detta beror på den största effektiviteten hos denna metod. Anti-korrosionsbeläggning utförs i flera lager. I det här fallet, innan du applicerar nästa, måste den föregående torka ut i en eller annan grad (information om detta finns i bruksanvisningen).

Sista etappen

Efter att antikorrosionsbeläggningen av metallen är klar, utförs en kontrollinspektion av strukturen eller elementet. Vid bedömning av kvaliteten på det utförda arbetet kan även specialutrustning användas. Inspektionen avslöjar förekomst eller frånvaro av obehandlade områden eller defekter. Nivån av vidhäftning av kompositionen till ytan, dekorativa egenskaper hos beläggningen utvärderas också. Dessutom är det viktigt att bestämma den torra filmtjockleken. Det optimala värdet anses vara 240-300 mikron. Som nämnts ovan utförs sådana processer av specialister. I slutet av behandlingen accepterar kunden objektet. Därmed får han också all nödvändig dokumentation.

Inom industrin och verktyg vatten används främst som arbetsvätska. Detta beror på dess tillgänglighet och låga kostnad. Under cirkulationsprocessen genom rörledningen och genom utrustningsenheterna uppstår avlagringar och korrosion. Som ett resultat minskar effektiviteten av den tekniska processen och en ökning av slitagehastigheten. strukturella element... Korrosionsskydd av rörledningar uppnås genom att införa speciella ämnen i den transporterade vätskan - inhibitorer som bromsar oxidativa processer.

Verkan av inhibitorer

Specialkompositioner, som kommer in i en korrosiv miljö (eller i en rörledning i detta fall) i tillräcklig koncentration, kan bromsa eller helt stoppa förstörelsen av metallstrukturer och rör. Aktiv substans kan vara en komponent eller en blandning av flera föreningar. För att stoppa reaktionen med metallen räcker det med 0,001-2% (den exakta koncentrationen bestäms i varje enskilt fall) av den totala volymen av vätskan.

Rör som används för att transportera vatten, oljeprodukter, flytande livsmedel eller kemiska råvaror utsätts ständigt för temperaturförändringar och inverkan av aggressiva kemiska miljöer. Fram till 90-talet av förra seklet använde industrin föreningar baserade på zink, klor och aminer för korrosionsskydd av rörledningar. De gjorde ett bra jobb med att bromsa oxidativa processer, men användes inte längre på grund av deras höga toxicitet. Alternativet var mer miljövänligt organiskt material, fosfater och silikater. Resultatet av deras långvariga användning är saltavlagringar på rörledningens inre hålighet. Mest av traditionella inhibitorer klarar inte av problemet i fallet med ofullständig nedsänkning av metallen i det flytande mediet.

Korrosionsskyddsmetoder för rör

På det här ögonblicket Den mest aktuella skyddsmetoden är användningen av speciella korrosionsinhibitorer. Vetenskaplig utveckling och långtidstester utförda av företaget "Spectroplast" har lett till serieproduktion av en ny generations hämmare - "SP-V". Koncentrat "SP-V" införs i ett flytande medium eller appliceras på en yta i en viss koncentration och utför följande funktioner:

Korrosionsskydd av metallytan på rör under lagring (konservering). Applicering av en aktiv vätska - inhibitor på den inre eller yttre delen av rör under deras inriktning, lagring eller transport öppet sätt låter dig skydda metallen från frätande effekter negativa faktorer yttre miljön... Under renoveringsprocessen finns det inget behov av att spola "SP-V". I de flesta fall är det tillåtet att applicera färgskiktet direkt på ytan som behandlats med inhibitorn.

Vid trycktestning och reparation av en rörledning kommer den preliminära tillsatsen av ett skyddsmedel effektivt att stoppa korrosionsprocessen. Denna metod är relevant för teknisk uppstart, spolning eller helt enkelt efter att ha tömt den cirkulerande vätskan. Metallen kommer inte att försämras även i närvaro av kvarvarande fukt utan noggrann preliminär torkning.

Korrosionsskydd av rörledningar genom att bromsa korrosionsprocesser och bildandet av hårdhetssalter med en minskning av aggressiviteten hos vattenånga. Införandet av "SP-V" hjälper till att stabilisera värmeväxlingen, förhindra bildandet av olösliga avlagringar, och förlänger därmed livslängden för rörledningen och relaterad utrustning. Hög miljövänlighet lösning gör det möjligt att använda den inte bara i tekniska miljöer, utan också i bostäder och kommunala tjänster och i livsmedelsproduktion.

Som ett resultat av tester och analys av den destruktiva effekten av vatten på olika sorter metaller, var det möjligt att bevisa effektiviteten av korrosionsskydd av rör med hjälp av "SP-V" koncentrat. Inhibitorn är aktiv både i varmt och i kallt vatten vid en temperatur från 0 till 95 o C. Ämnet har klarat alla nödvändiga tester, det finns ett certifikat. Enligt den sanitär-epidemiologiska slutsatsen är den giftfri och säker i förhållande till miljön, den är tillåten att användas i livsmedelsproduktion.

Alla stålrörledningar i värmenätverk och rörledningselement måste skyddas från yttre korrosion med hjälp av skyddande rostskyddsbeläggningar som appliceras på rörens yttre yta, utom i fallen: när rörledningar till värmenätverk läggs med hjälp av värmeisolerande strukturer av hög fabriksberedskap (till exempel rörledningar med isolering av polyuretanskum och polyetenmantelrör hög densitet utrustad med ett on-line fjärrövervakningssystem (UEC), signalering av skador och närvaro av fukt i isoleringen, samt för rörledningar med andra typer av värmeisolerande strukturer som inte är sämre än ovanstående design när det gäller driftsegenskaper ).

Den skyddande rostskyddsbeläggningen måste ha höga skyddande egenskaper och bibehålla dem under driftsförhållanden (exponering för värme, fukt, samtidig exponering för värme och fukt, korrosiva medier, ströströmmar), vilket säkerställer skydd av rörledningar under designlivslängden.

Valet av skyddande rostskyddsbeläggningar för nybyggda värmenät bör göras beroende på metoden för att lägga värmenätverk, typ och temperatur på värmebäraren.

Anti-korrosionsbeläggningar utformade för att skydda rörledningar i vattenvärmenät från extern korrosion måste uppfylla följande krav:

- värmebeständighet: 1875 timmar vid en temperatur på 145-150 ° С;

- värme- och fuktbeständighet: 50 "fuktning-torkning"-cykler (en cykel inkluderar en fullständig befuktning av värmeisolering applicerad på ett belagt rör, följt av torkning vid en temperatur på 75-80 ° C i fem dagar);

- motståndskraft mot aggressiva miljöer: konservering genom beläggning skyddande egenskaper under påverkan av en sur lösning med pH = 2,5 i 3000 timmar och en alkalisk lösning med pH = 10,5 i 3000 timmar (för metalliserade aluminiumbeläggningar vid pH = 4,5 och pH = 9,5);

- motstånd mot applicerad elektriska potentialer: anod plus 0,5 V och plus 1,0 V i 1500 h vid varje värde och katod minus 0,5 V och minus 1,0 V i 1500 h vid varje värde.

Beläggningar avsedda för användning vid kanallös läggning av värmenätverk måste dessutom vara motståndskraftiga mot nötning.

Beläggningens lämplighet för skydd mot extern korrosion av rörledningar i värmenätverk bör bedömas enligt följande huvudindikatorer:

- specifik volym elektrisk resistans;

- kontinuitet;

- slaghållfasthet;

- vidhäftning;

- flexibilitet;

- vatten absorption.

Notera. När du väljer skyddande rostskyddsbeläggningar är det nödvändigt att ta hänsyn till teknologierna för deras applikation för att upprätthålla de maximala indikatorerna för ovanstående egenskaper vid applicering av beläggningar i fält.

| # G0Beskrivning av skyddsbeläggning | Beläggningstyp | Beläggningsstruktur efter lager, GOST, TU för material och produkter (se bilaga Yu) | Total tjocklek, mm | Reningsgrad | Läggningsmetod. Typ av kylvätska | Typ av termisk isolering | Högsta tillåtna kylvätsketemperatur, ° С |

| 1. Organosilikatbeläggning OS-51-03 (med värmebehandling) * | Lacka-och-måla | Tre lager organosilikatfärg OS-51-03. TU 84-725-83. Värmebehandling vid en temperatur av 200 ° C | 0,25-0,30 | Första och andra | |||

| 2. Organosilikatbeläggning OS-51-03 med härdare | Lacka-och-måla | Fyra lager organosilikatfärg OS-51-03 (TU 84-725-83) med härdare (naturlig torkning) | 0,45 | Första och andra | Underjordisk i oframkomliga kanaler. Vatten | Alla typer av upphängd värmeisolering | |

| 3. Epoxibeläggning EP-969 | Lacka-och-måla | Tre översta lager av EP-969 epoxiemalj. TU 6-10-1985-84 | 0,1 | Den andra | Underjordisk i oframkomliga kanaler. Vatten | Alla typer av upphängd värmeisolering | |

| 4. Silikon - organisk beläggning KO * | Lacka-och-måla | Tre översta lager av en beläggning gjord av kiselorganisk sammansättning KO med härdare (naturlig torkning). TU 88.USSR.0.88.001-91 | 0,25 | Den andra | Underjordisk i oframkomliga kanaler. Vatten | Alla typer av upphängd värmeisolering | |

| 5. Komplex polyuretanbeläggning "Vector" | Lacka-och-måla | Två grundskikt av mastix "Vector 1236" TU 5775-002-17045751-99. Ett toppskikt av mastix "Vector 1214" TU 5775-003-17045751-99 (se not 3) | inte mindre än 0,13 | Andra och tredje | Underjordiska i oframkomliga kanaler; underjordisk kanallös. Vatten | Alla typer av värmeisolering | |

| 6. Silikat-emaljbeläggning från primerfri emalj 155T * | Silikatemalj | Två lager 155T emalj. TU 88-106-86 BSSR (granulat av glasemaljkvalitet 155T BSSR), (TU 1390-001-01297858-96 | 0,5-0,6 | Den första | Alla typer av värmeisolering | ||

| 7. Silikat-emaljbeläggning från MK-5 * emalj | Silikatemalj | Två lager MK-5 täckemalj. TU 2367-002- 05282012-2000 | 0,5-0,6 | Den första | Underjordiska i oframkomliga kanaler; underjordisk kanallös. Vatten och ånga | Alla typer av värmeisolering | |

| 8. Metalliserad aluminiumbeläggning * | Metallisering | Två täckskikt av metalliserad aluminiumbeläggning. # M12291 1200014731 GOST 9.304 # S | 0,25-0,30 | Den första | Underjordisk i oframkomliga kanaler och i tunnlar, underjordiska kanallösa; på väggar utanför byggnader, i teknisk underjord. Vatten | Alla typer av värmeisolering | |

| 9. Aluminium-keramisk beläggning * | Metallisering | Ett lager av plasmaavsättningsbeläggning från en blandning av aluminiumpulver - PA-4 (eller PA-3) GOST 6058 - 85% (i vikt) och ilmenitkoncentrat TU 48-4236-91 -15% | 0,2-0,3 | Den första | Underjordiska i oframkomliga kanaler; underjordisk kanallös. Vatten och ånga | Alla typer av värmeisolering |

9248 0 5

Rostskydd stålrör: 3 gåvor från kemins "gumman".

Metallrör har de högsta hållfasthetsegenskaperna, men de domineras också av ett otroligt destruktivt fenomen som kallas korrosion. Överdriven fukt kan förstöra även det tuffaste stålet. I den här artikeln kommer jag att berätta om vilka metoder jag använde för att skydda min egen järnrörledning från en sådan skadlig effekt, baserat på min kunskap om kemi, fick tillbaka i skolan.

Allmänna bestämmelser

Korrosionsprocesser är oxidation av en metall, där dess atomer ändrar sitt fria tillstånd, förlorar sina elektroner, till en jonisk. En rörledning som läggs under jord är föremål för två typer av korrosion, vars natur bör förstås innan man börjar bekämpa dem. Därför kommer jag att ägna lite uppmärksamhet åt att beskriva dem:

Jord

Som du säkert redan gissat från namnet och det bifogade diagrammet, uppstår jordkorrosion på grund av stålets kontakt med marken. I sin tur är den uppdelad i följande underarter:

- Kemisk... Det uppträder som ett resultat av exponering av järn för gaser och icke-elektrolyter av flytande typ. Det är anmärkningsvärt att med det förstörs materialet jämnt, och bildandet av genomgående hål är nästan omöjligt, vilket gör denna typ av korrosionsprocess till den minst farliga för en motorväg som läggs under jord;

- Elektrokemisk... Metall fungerar som en elektrod, och grundvatten, som det finns otroligt mycket av i vår klimatzon, som en elektrolyt. Den pågående processen är mycket lik driften av ett galvaniskt par och provocerar förstörelsen av punktsektioner på ytan av rören, vilket i slutändan leder till deras nödläge;

- Elektrisk... Det uppstår från effekten av ströströmmar på stål, som kan "dränera" från skenor, transformatorstationer och andra elektrifierade enheter som fyller moderna städer. Det är den farligaste och mest destruktiva frätande processen.

Inre korrosion

Om den transporterade vätskan har ett lågt väteindex, men innehållet av syre, sulfater och klorider i det tvärtom är högt, kan interna korrosionsprocesser inte heller undvikas, som ett resultat av vilka:

- Grovhetsnivån ökar väggens inre yta, vilket leder till en minskning av vattenpermeabiliteten;

- Kvaliteten på den transporterade vätskan försämras, när rost kommer in i den;

- Med tid ett genomgående hål kan uppstå som kan göra att rörledningen brister.

Kemi på vakt

Skydd av rörledningar mot korrosion enligt SNiP inkluderar många olika komplexa åtgärder, men jag vill ge några specifika metoder som "ger" oss så positivt stor vetenskap, och som jag lyckades omsätta i praktiken:

Gåva # 1: extern isolering

Ovan kom vi på att de flesta av besvären beror på kemiska reaktioner som uppstår som ett resultat av långvarig kontakt mellan metall och mark. Därför är det enklaste och säkraste steget att helt eliminera det. Dessutom är det i det här fallet lätt att skydda rör från att frysa samtidigt, det vill säga "vi dödar två flugor i en smäll."

Jag kommer att beskriva för dig alternativet som jag själv använde, liksom alternativa sätt isolering av rörledningen som läggs:

- Petroleumbitumen... Det var detta material som jag tog som grund för genomförandet av metallskydd mot rost i underjordiska förhållanden. Dess pris varierar i området 18-22 rubel per kg, vilket är ganska gynnsamt för familjens budget... Arbetsprocessen:

- Först och främst lyser jag rengjort ytan rörledning med en stålborste;

- Sen jag utspädd del av den inköpta bitumenen med bensin för att få en bituminös primer i följande proportioner:

- Grundligt behandlade metallytan med den resulterande lösningen vattenledning;

- Längre i brand beredd bitumenmastik med tillsats av krossad asbest för att förbättra hållfasthetsegenskaperna hos framtida isolering. Cement och kaolin är också lämpliga för detta ändamål;

- Jag applicerade det första lagret av den varma blandningen, varefter jag lindade rörledningen med vattentätning... Jag använde en modell med följande egenskaper:

- Sedan upprepade han proceduren två gånger till. För din region kan du behöva mindre eller omvänt fler lager bitumen med vattentätning, beroende på jordens korrosivitet, som påverkas av dess fuktnivå, kemisk sammansättning, surhet och struktur;

- Polyeten... Det är värt att notera två helt olika situationer här:

- Den första inkluderar den handskrivna avrättningen av den uttänkta. Denna metod kan kallas den enklaste att implementera, eftersom du bara behöver linda röret i flera lager med polyetenduk och fixa det med monteringstejp. Men av sig själv detta material har låga hållfasthetsegenskaper, så jag skulle vara noga med att inte använda den för att skydda långa delar av motorvägen;

- I den andra talar vi redan om fabrikstillämpningen av förstärkt extruderad polyeten. Det vill säga att du köper metallrör som har ett speciellt skyddande lager. Naturligtvis kommer sådana produkter att kosta mer, men de kommer att ge ett ganska effektivt skydd mot korrosion;

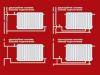

- Polyuretanskum... Här kan du också gå två vägar, men i alla fall är det värt att omedelbart notera de mycket höga värmeisoleringsegenskaperna hos det färdiga korrosionsskyddet:

- Använda sig av speciella skal av polyuretanskum... De är två halvor av en cylinder, som sätts på från båda sidor på rörledningen och är förenade med varandra, vilket skapar en anslutning;

- Injektion av flytande polyuretanskum mellan rörkroppen och en förinstallerad mantel av extruderad polyeten eller annat lämpligt isoleringsmaterial. Efter stelningen av ämnet är sömmarna helt frånvarande, vilket naturligtvis förbättrar kvaliteten på isoleringen avsevärt, även om själva processen är mer mödosam i dess genomförande.

Den yttre isoleringen är inte begränsad till ovanstående alternativ, här kan du använda många fler fuktbeständiga material som kan acceptera cylindrisk form... Låt dig därför i alla fall också vägledas av de aktuella erbjudandena från en specialiserad butik nära dig.

Gåva #2: inre isolering

Som jag redan har noterat ovan kan vätskan som transporteras genom rören också framkalla förekomsten av korrosiva processer, och här är situationen något mer komplicerad. Faktum är att högkvalitativ inre isolering inte kan uppnås utan specialutrustning hemma. Allt som återstår då är att beställa lämpliga tjänster från specialister eller att omedelbart köpa redan skyddade produkter.

Det vanligaste alternativet idag är applicering av en cement-sandblandning på rörledningens innerväggar med dess efterföljande krympning med hjälp av en speciell draganordning. Resultatet är en slät, icke-korrosiv beläggning.

När jag beställde den här typen av tjänst erbjöds jag följande priser:

Det är anmärkningsvärt att instruktionen tillåter bearbetning av både nya metallrör och gamla.

Förutom cement kan det också vara använt petroleumbitumen... I det här fallet doppas produkter med stort tvärsnitt i en flytande lösning, och lederna bearbetas sedan manuellt. Och prover med liten diameter beläggs efter implementeringen svetsarbeten, passerar genom dem en blandning med en ihålig kopparcylinder under påverkan av en konstant elektrisk ström... På grund av effekten av elektricitet fäster bituminösa partiklar tätt på järnet, vilket skapar en tunn, pålitlig film.

Gåva #3: aktiv isolering

Detta inkluderar elektriska skyddsmetoder, som jag ganska väl kunde implementera på egen hand. Här är deras beskrivning:

- Katodiskt skydd:

- Vi lägger en negativ potential på rörledningen och överför den till katodzonen;

- Bredvid rören gräva ner järnrör, rälsbitar eller andra järnmetallprodukter som kommer att ta rollen som en anod;

- Anslut den negativa likströmskällan till rörledningen;

- Källan med positiv konstant ström kopplas till en skena eller annan produkt som du använde som anod;

- Så en sluten krets av elektrisk ström bildas som strömmar från den positiva polen till anodmarken, sprider sig över marken, träffar röret och sedan till den negativa polen;

- Sedan ur rälsen strömmen lämnar i form av positiva metalljoner, då är det hon som gradvis förstörs, och inte röret... Så mycket för kemi;

- Skyddsskydd. Det är mycket lättare att implementera, eftersom behöver ingen extern strömförsörjning... Jag föredrar att använda det här alternativet:

- Vi placerar en metallstav bredvid vattenförsörjningssystemet, har en negativ kemisk potential, vilket överstiger stålets. Det kan vara en produkt gjord av zink, magnesium eller aluminium;

- Vi ansluter den till den skyddade strukturen med hjälp av;

- Hela slaget kommer att falla på skyddsanoden, exklusive rörkorrosion;

- Efter att zink- eller magnesiumstaven är helt förstörd måste den bytas ut;

- Dränering. Det skyddar rörledningar från ströströmmar:

- Vi ansluter röret med en kabel till närmaste elektrifierade källa genom vilka strömmar som träffar den återvänder;

- Metalljoner upphör att gå in i jorden, på grund av vilka korrosiva processer stoppas.

Så alla aktiva metoder skydd reduceras till att eliminera förlusten av metalljoner på grund av "offer" eller att bli av med herrelösa strömmar.

Jag rekommenderar att du tar ett holistiskt tillvägagångssätt för att vattentäta din rörledning. Det vill säga att kombinera externt, internt och aktivt skydd.

Detta kommer att ge det mest effektiva resultatet, vilket gör att du kan förlänga linjens livslängd med tiotals år.

Slutsats

När jag installerade ett vattenförsörjningssystem i mitt eget förortsområde beställde jag bearbetning av dess innerväggar med en cement-sandblandning sedan på egen hand utsidan täckte den med bituminös isolering och för mer självförtroende grävde ner en bit magnesium ansluten med en kabel bredvid... Nu har jag ingen anledning att tvivla på hållbarheten hos den skapade strukturen, eftersom den befintliga kunskapen inom kemi garanterar frånvaron av frätande processer, med hänsyn till alla vidtagna försiktighetsåtgärder.

Videon i den här artikeln innehåller ett antal ytterligare information som är direkt relaterad till det angivna ämnet.

Om du har några frågor efter att ha läst materialet kan du ställa dem i kommentarerna.

25 juli 2016Om du vill uttrycka tacksamhet, lägga till förtydligande eller invändning, fråga författaren något - lägg till en kommentar eller säg tack!