En un sistema de aire acondicionado, el calor del aire de escape de las instalaciones se puede utilizar de dos maneras:

· Aplicación de esquemas con recirculación de aire;

· Instalación de intercambiadores de calor.

El último método, por regla general, se utiliza en circuitos de flujo directo de sistemas de aire acondicionado. Sin embargo, no se excluye el uso de unidades de recuperación de calor en esquemas con recirculación de aire.

Los sistemas modernos de ventilación y aire acondicionado utilizan una amplia variedad de equipos: calentadores, humidificadores, diferentes tipos filtros, rejillas orientables y mucho más. Todo esto es necesario para lograr los parámetros de aire requeridos, mantener o crear condiciones confortables para trabajos de interior. Se requiere mucha energía para mantener todo este equipo. Los intercambiadores de calor son una solución eficaz para el ahorro de energía en los sistemas de ventilación. El principio básico de su funcionamiento es el calentamiento del flujo de aire suministrado a la habitación, utilizando el calor del flujo extraído de la habitación. Cuando se utiliza un intercambiador de calor, se requiere menos energía para calentar el aire de suministro, lo que reduce la cantidad de energía necesaria para su funcionamiento.

La recuperación de calor en edificios con aire acondicionado se puede realizar recuperando el calor de las emisiones de ventilación. La recuperación del calor residual para calentar el aire fresco (o enfriar el aire fresco entrante con aire residual después del sistema de aire acondicionado en verano) es la forma más simple reciclaje. En este caso, se pueden señalar cuatro tipos de sistemas de eliminación, que ya se han mencionado: regeneradores rotativos; intercambiadores de calor con refrigerante intermedio; intercambiadores de calor de aire simples; intercambiadores de calor tubulares. Un intercambiador de calor rotativo en un sistema de aire acondicionado puede aumentar la temperatura del aire de suministro en 15 °C en invierno y puede reducir la temperatura del aire de suministro en 4-8 °C en verano (6.3). Al igual que con otros sistemas de recuperación, con la excepción del intercambiador de calor intermedio, el intercambiador de calor rotatorio solo puede funcionar si los conductos de escape y succión están adyacentes entre sí en algún punto del sistema.

Un intercambiador de calor intermedio es menos eficiente que un intercambiador de calor rotatorio. En el sistema que se muestra, el agua circula a través de dos serpentines de intercambio de calor y, dado que se usa una bomba, los dos serpentines pueden ubicarse a cierta distancia uno del otro. Tanto este intercambiador de calor como el regenerador rotativo tienen partes móviles (la bomba y el motor eléctrico son accionados y esto es diferente de los intercambiadores de calor de aire y tubos. Una de las desventajas del regenerador es que se pueden producir incrustaciones en los canales. La suciedad puede ser depositado en la rueda, que luego lo transfiere al canal de succión. La mayoría de las ruedas ahora están equipadas con barrido, lo que reduce la transferencia de contaminantes al mínimo.

Un intercambiador de calor de aire simple es un dispositivo estacionario para el intercambio de calor entre los flujos de aire de escape y de entrada, que pasan a través de él en contracorriente. Este intercambiador de calor se asemeja a una caja de acero rectangular con extremos abiertos, dividida en muchos canales angostos como cámaras. El aire fresco y de escape fluye a través de canales alternos, y el calor se transfiere de una corriente de aire a otra simplemente a través de las paredes de los canales. No hay transferencia de contaminantes en el intercambiador de calor y dado que un área de superficie significativa está encerrada en un espacio compacto, se logra una eficiencia relativamente alta. Un intercambiador de calor de tubería de calor se puede considerar como desarrollo lógico el diseño del intercambiador de calor descrito anteriormente, en el que los dos flujos de aire hacia las cámaras permanecen absolutamente separados, conectados por un conjunto de tubos de calor con aletas que transfieren el calor de un canal a otro. Aunque la pared de la tubería se puede considerar como una resistencia térmica adicional, la eficiencia de transferencia de calor dentro de la propia tubería, en la que tiene lugar el ciclo de evaporación-condensación, es tan alta que en estos intercambiadores de calor se puede recuperar hasta un 70% del calor residual. . Una de las principales ventajas de estos intercambiadores de calor en comparación con el intercambiador de calor intermedio y el regenerador rotativo es su fiabilidad. La falla de varias tuberías solo reducirá ligeramente la eficiencia del intercambiador de calor, pero no detendrá por completo el sistema de eliminación.

Con toda la variedad de soluciones de diseño de dispositivos de recuperación de calor de recursos energéticos secundarios, cada uno de ellos cuenta con los siguientes elementos:

· medio de origen energía térmica;

· El medio ambiente es consumidor de energía térmica;

· Receptor de calor - un intercambiador de calor que recibe calor de una fuente;

El intercambiador de calor es un intercambiador de calor que transmite energía térmica consumidor;

· Una sustancia de trabajo que transporta energía térmica desde una fuente hasta un consumidor.

En los intercambiadores de calor recuperativos aire-aire (aire-líquido) y regenerativos, los propios medios de intercambio de calor son la sustancia de trabajo.

Ejemplos de aplicación.

1. Calentamiento de aire en sistemas de calefacción de aire.

Los calentadores de aire están diseñados para calentar rápidamente el aire con la ayuda de un refrigerante de agua y su distribución uniforme con la ayuda de un ventilador y persianas de guía. eso Buena decisión para talleres de construcción y producción, donde se requiere un calentamiento rápido y mantener una temperatura agradable solo en tiempo de trabajo(al mismo tiempo, por regla general, los hornos también funcionan).

2. Calentamiento de agua en el sistema de suministro de agua caliente.

El uso de recuperadores de calor permite suavizar los picos de consumo energético, ya que el máximo consumo de agua se produce al principio y al final del turno.

3. Calentamiento de agua en el sistema de calefacción.

sistema cerrado

El refrigerante circula en un circuito cerrado. Por lo tanto, no hay riesgo de contaminación.

sistema abierto. El refrigerante se calienta con gas caliente y luego cede calor al consumidor.

4. Calentamiento de chorro de aire para combustión. Le permite reducir el consumo de combustible en un 10%-15%.

Se ha calculado que la principal reserva para el ahorro de combustible durante el funcionamiento de los quemadores de calderas, hornos y secadores es el aprovechamiento del calor de los gases de escape calentando con aire el combustible quemado. La recuperación del calor de los gases de combustión ha gran importancia en procesos tecnológicos, ya que el calor devuelto al horno o caldera en forma de chorro de aire calentado reduce el consumo de combustible gas natural hasta 30%.

5. Calentamiento del combustible que va a la combustión mediante intercambiadores de calor "líquido-líquido". (Ejemplo: calentar fuel oil a 100˚–120˚ С.)

6. Calentamiento de fluidos de proceso mediante intercambiadores de calor "líquido-líquido". (Ejemplo: calentar una solución galvánica).

Así, el intercambiador de calor es:

Resolver el problema de la eficiencia energética de la producción;

Normalización situación ambiental;

Disponibilidad de condiciones confortables en su producción: calefacción, agua caliente en locales administrativos y de servicios;

Reducción de los costes de energía.

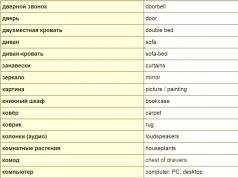

Foto 1.

Estructura del consumo de energía y potencial de ahorro de energía en edificios residenciales: 1 – pérdidas de calor por transmisión; 2 - consumo de calor para ventilación; 3 - consumo de calor para suministro de agua caliente; 4- ahorro de energía

Lista de literatura usada.

1. Karadzhi V. G., Moskovko Yu. G. Algunas características uso efectivo equipos de ventilación y calefacción. Guía - M., 2004

2. Eremkin A.I., Byzeev V.V. Economía del suministro de energía en sistemas de calefacción, ventilación y aire acondicionado. Editorial de la Asociación de Universidades de la Construcción M., 2008.

3. Skanavi A. V., Makhov. L. M. Calefacción. Editorial DIA M., 2008

2006-02-08La necesidad de ahorro energético en el diseño, construcción y explotación de edificios de cualquier finalidad es indudable y está asociada fundamentalmente al agotamiento de las reservas de combustibles fósiles y, en consecuencia, a su continuo aumento de precio. Atención especial Al mismo tiempo, es necesario prestar atención a la reducción de los costos de calefacción específicamente para los sistemas de ventilación y aire acondicionado, ya que la participación de estos costos en el balance general de energía puede ser incluso mayor que las pérdidas de calor por transmisión, principalmente en edificios públicos e industriales y después de aumentar la protección térmica de las vallas exteriores.

Una de las medidas de ahorro de energía más prometedoras, de bajo costo y rápida recuperación en los sistemas de ventilación mecánica y aire acondicionado es la utilización del calor del aire de escape para el calentamiento parcial del flujo de entrada en período frío del año. Para la implementación de la recuperación de calor, se utilizan dispositivos de varios diseños, incl. intercambiadores de calor recuperativos de flujo cruzado de placas y regeneradores con un rotor giratorio, así como dispositivos con los llamados tubos de calor (termosifones).

Sin embargo, puede demostrarse que, en las condiciones del nivel de precios de los equipos de ventilación que prevalece en la Federación Rusa y, principalmente, debido a la ausencia práctica de producción interna de los tipos de dispositivos enumerados, desde un punto de vista técnico y económico vista, es aconsejable considerar la recuperación de calor solo en base a dispositivos con un refrigerante intermedio. Se sabe que este diseño tiene una serie de ventajas.

En primer lugar, se utilizan equipos en serie para su implementación, ya que aquí la unidad de suministro se complementa solo con un intercambiador de calor, y la unidad de escape se complementa con un intercambiador de calor, que son estructuralmente similares a los calentadores y enfriadores convencionales. Esto es especialmente significativo, ya que en la Federación de Rusia hay una serie de empresas que realizan su propia producción de los productos en cuestión, incl. grandes como Veza LLC.

Además, este tipo de equipo de recuperación de calor es muy compacto, y la conexión de las unidades de suministro y escape solo a través de un circuito de circulación con un portador de calor intermedio le permite elegir un lugar para su ubicación casi independientemente entre sí. Como refrigerante, generalmente se usan líquidos de baja congelación como los anticongelantes, y el pequeño volumen del circuito de circulación permite despreciar el costo del anticongelante, y la estanqueidad del circuito y la no volatilidad del anticongelante plantean la cuestión de su toxicidad secundaria.

Finalmente, la ausencia de contacto directo entre los flujos de aire suministrado y expulsado no impone restricciones a la limpieza del extracto, lo que amplía prácticamente ilimitadamente el grupo de edificios y locales donde se puede utilizar la recuperación de calor. Como desventaja, suelen indicar una eficiencia de temperatura no muy alta, no superando el 50-55%.

Pero este es solo el caso cuando la cuestión de la conveniencia de utilizar la recuperación de calor debe decidirse mediante un cálculo técnico y económico, que discutiremos más adelante en nuestro artículo. Se puede demostrar que el período de amortización de los costes de capital adicionales para un dispositivo de recuperación de calor con un refrigerante intermedio no supera los tres o cuatro años.

Esto es especialmente significativo en una economía de mercado inestable con un nivel de precios de equipos y tarifas de recursos energéticos que cambia notablemente, lo que no permite el uso de soluciones de ingeniería intensivas en capital. Sin embargo, la cuestión de la eficiencia de temperatura más económicamente factible de dicho equipo de recuperación de calor k eff permanece abierta, es decir, la parte del calor gastado en calentar el aire de suministro a expensas del calor del aire de escape en relación con la carga de calor total. Los valores comúnmente utilizados para este parámetro están entre 0,4 y 0,5. Ahora mostraremos sobre qué base se toman estos valores.

Este problema se considerará en el ejemplo de una unidad de ventilación de suministro y escape con una capacidad de 10,000 m 3 / h, utilizando el equipo de Veza LLC. Esta tarea es de optimización, ya que se trata de identificar el valor de k eff, que proporciona un mínimo de los costos totales descontados de la SDZ para la instalación y operación de equipos de ventilación.

El cálculo debe realizarse sujeto al uso de fondos prestados para la construcción de unidades de ventilación y llevando la SDZ al final del intervalo de tiempo considerado T de acuerdo con la siguiente fórmula:

donde K - costos totales de capital, frotar; E — costes operativos anuales totales, rublos/año; p es la tasa de descuento, %. En los cálculos, puede tomarse igual a la tasa de refinanciación del Banco Central de la Federación Rusa. Desde el 15 de enero de 2004, este valor es igual al 14% anual. En este caso, es posible estudiar el problema con suficiente en su totalidad medios relativamente elementales, ya que todos los componentes de los costes se tienen en cuenta fácilmente y se calculan de forma bastante sencilla.

Por primera vez la solución de este problema fue publicada por el autor en el trabajo para el nivel de precios y tarifas vigentes en ese momento. Sin embargo, como será fácil de ver, cuando se recalculan para datos posteriores, las principales conclusiones siguen siendo válidas. Al mismo tiempo, mostraremos cómo se debe realizar el propio cálculo técnico y económico si es necesario elegir la mejor opción solución de ingeniería, ya que todas las demás tareas diferirán solo en la definición del valor de K.

Pero esto se hace fácilmente según los catálogos y listas de precios de los fabricantes de los equipos correspondientes. En nuestro ejemplo, los costos de capital se determinaron de acuerdo con los datos de la empresa Veza, en función del rendimiento y el conjunto aceptado de secciones de las unidades de suministro y escape: panel frontal con un amortiguador vertical, filtro de celda clase G3, unidad de ventilación; Además, en unidad de tratamiento de aire también, adicionalmente, un calentador de aire del sistema de recuperación de calor y un calentador de recalentamiento con suministro de calor de la red de calefacción, y en el enfriador de aire de escape del sistema de recuperación de calor, así como una bomba de circulación.Un diagrama de tal instalación se muestra en higo. 1. Los gastos de instalación y ajuste de las unidades de ventilación se tomaron por un monto del 50% de las principales inversiones de capital.

Los costos del equipo de recuperación de calor y el calentador de recalentamiento se calcularon en función de los resultados de los cálculos en una computadora utilizando los programas de la empresa Veza, según la eficiencia del intercambiador de calor. Al mismo tiempo, con un aumento en la eficiencia, el valor de K aumenta, ya que el número de filas de tubos de intercambiadores de calor del sistema de utilización aumenta más rápido (para k eff = 0.52 - hasta 12 en cada instalación), que el Disminuye el número de filas de la resistencia de recalentamiento (de 3 a 1 en las mismas condiciones) .

Los costos operativos se componen de los costos anuales de calefacción y electricidad, respectivamente, y la depreciación. Al calcularlos, se supuso que la duración del funcionamiento de la instalación durante el día en los cálculos era de 12 horas, la temperatura del aire detrás del calentador de aire de recalentamiento era de +18°C, y después del intercambiador de calor, dependiendo de k eff a través del temperatura exterior media para el período de calefacción y la temperatura del aire de salida.

Este último es igual a +24,7°C por defecto (programa de selección de recuperadores de calor de Veza LLC). La tarifa de energía térmica se tomó de acuerdo con los datos de OAO Mosenergo para mediados de 2004 en la cantidad de 325 rublos/Gcal (para consumidores de bajo presupuesto). Obviamente, con un aumento en k eff, el costo de la energía térmica disminuye, que, en términos generales, es el objetivo de la recuperación de calor.

Los costes energéticos se calculan en función de la potencia eléctrica necesaria para el accionamiento bomba de circulación sistemas de recuperación de calor y ventiladores de unidades de suministro y escape. Esta potencia se determina en función de la pérdida de presión en el circuito de circulación, la densidad y el caudal del portador de calor intermedio, así como la resistencia aerodinámica de las instalaciones y redes de ventilación. Todos los valores anteriores, excepto la densidad del refrigerante, que se supone que es de 1200 kg/m 3 , se calculan de acuerdo con los programas de selección para equipos de ventilación y recuperación de calor de Veza LLC. Además, la eficiencia de las bombas y ventiladores aplicados también participan en las expresiones de potencia.

Los cálculos utilizaron valores medios: 0,35 para bombas GRUNDFOS con rotor húmedo y 0,7 para ventiladores tipo RDH. La tarifa de energía eléctrica se tuvo en cuenta según los datos de OAO Mosenergo a mediados de 2004 en la cantidad de 1,17 rublos/(kWh). Con un aumento en k eff, aumenta el nivel de costos de electricidad, ya que con un aumento en el número de filas de intercambiadores de calor utilizados, aumenta su resistencia al flujo de aire, así como las pérdidas de presión en el circuito de circulación del portador de calor intermedio.

Sin embargo, en general, este componente de los costos es significativamente menor que el costo de la energía térmica. deducciones de depreciación también aumentan con el aumento de k eff en la medida en que esto aumenta los costos de capital. El cálculo de estas deducciones se realiza en base a la provisión de costes por recuperación completa, revisión y reparaciones actuales de equipos, teniendo en cuenta la vida útil estimada de los equipos TAM, tomada en los cálculos igual a 15 años.

En general, sin embargo, los costos operativos totales disminuyen con el aumento de la eficiencia de utilización. Por lo tanto, es posible la existencia de un mínimo de SDZ en uno u otro nivel de k eff y un valor fijo de T. Los resultados de los cálculos correspondientes se muestran en las Figs. 2. En los gráficos, se puede ver fácilmente que el mínimo en la curva SDZ aparece para casi cualquier horizonte de cálculo, que, según el significado del problema, es igual al período de recuperación requerido.

Esto significa que, con los precios existentes de los equipos y las tarifas de los recursos energéticos, cualquier inversión, incluso la más pequeña, en recuperación de calor vale la pena, y con bastante rapidez. Por lo tanto, casi siempre se justifica la utilización de calor con un portador de calor intermedio. Con un aumento en el período de recuperación esperado, el mínimo en la curva SDZ cambia rápidamente a la región de mayor eficiencia, alcanzando 0,47 en T = T AM = 15 años.

Está claro que el valor óptimo de k eff para el periodo de recuperación aceptado será aquel en el que se observe un mínimo de SDZ. Un gráfico de la dependencia de tal valor óptimo de k eff en T se muestra en la Fig. 3. Dado que un período de recuperación más largo que exceda la vida útil estimada del equipo difícilmente se justifica, aparentemente debería detenerse en el nivel k eff = 0.4-0.5, especialmente porque cuando mayor crecimiento El aumento de la eficiencia óptima se ralentiza bruscamente.

Además, debe tenerse en cuenta que el método de recuperación de calor considerado para cualquier superficie de intercambio de calor y caudal de refrigerante no puede, en principio, proporcionar un valor de k eff superior a 0,52-0,55, lo que se confirma mediante el cálculo según el programa de la empresa Veza. Si aceptamos la tarifa de energía térmica como para consumidores comerciales por un monto de 547 rublos / Gcal, la reducción en los costos anuales debido a la recuperación de calor será mayor, por lo que el gráfico en la Fig. 3 muestra el límite superior del posible período de recuperación.

Por lo tanto, el rango especificado de valores k eff de 0.4 a 0.5 encuentra un estudio de factibilidad completo. Por lo tanto, el principal Consejo practico Según los resultados del estudio, es posible utilizar la recuperación de calor del aire de escape con un portador de calor intermedio en cualquier edificio donde se proporcione suministro mecánico y ventilación de escape y aire acondicionado, con la elección de un coeficiente de eficiencia de temperatura cercano al máximo. posible para este tipo de instalación. Otra recomendación es que es obligatorio para una economía de mercado tener en cuenta el descuento de los costos de capital y operación en la comparación técnica y económica de las soluciones de ingeniería según la fórmula (1).

Además, si solo se comparan dos opciones, como suele ser el caso, es conveniente comparar solo costos adicionales y suponer que en el primer caso K = 0, y en el segundo, por el contrario, E = 0, y K es igual a inversiones adicionales en actividades cuya conveniencia esté justificada. Luego, en lugar de E en la primera opción, debe usar la diferencia en los costos anuales para las opciones. Después de eso, se construyen gráficos de la dependencia de SDZ en T, y en el punto de su intersección, se determina el período de recuperación estimado.

Si resulta ser superior a T AM, o los horarios no se cruzan en absoluto, las medidas no se justifican económicamente. Los resultados obtenidos son de carácter muy general, ya que la dependencia de la variación de los costes de capital del grado de recuperación de calor en la situación actual del mercado tiene poco que ver con un fabricante concreto de equipos de ventilación, y el principal impacto en los costes de explotación es generalmente sólo el costo de la calefacción y energía eléctrica.

Por lo tanto, las recomendaciones propuestas se pueden utilizar para tomar decisiones económicamente acertadas sobre el ahorro de energía en cualquier sistema de ventilación mecánica y aire acondicionado. Además, estos resultados tienen una forma simple y de ingeniería y pueden refinarse fácilmente cuando cambian los precios y tarifas actuales.

También debe tenerse en cuenta que el período de recuperación obtenido en los cálculos anteriores, dependiendo del k eff aceptado, alcanza los 15 años, es decir, hasta TAM, es en algunos aspectos el marginal, que surge cuando se toman en cuenta todos los costos de capital. Si tenemos en cuenta solo las inversiones adicionales directamente en la recuperación de calor, el período de recuperación se reduce a 3-4 años, como se mencionó anteriormente.

Por lo tanto, la recuperación del calor del aire de escape con un refrigerante intermedio es, de hecho, una medida de bajo costo y rápida recuperación y merece la aplicación más amplia en una economía de mercado.

- SOBREDOSIS. Samarin. Sobre la regulación de la protección térmica de los edificios. Revista S.O.K., N° 6/2004.

- O.Ya. Kokorin. Sistemas modernos aire acondicionado.- M.: Fizmatlit, 2003.

- VG Gagarin. Sobre la insuficiente justificación de los mayores requisitos para la protección térmica de las paredes exteriores de los edificios. (Cambios No. 3 de SNiP II-3–79). Se sentó. reporte 3ra conferencia RNTOS 23 al 25 de abril de 1998

- SOBREDOSIS. Samarin. Eficiencia económicamente conveniente de los intercambiadores de calor con un portador de calor intermedio. Montajes y trabajos especiales en la construcción, Nº 1/2003.

- SNiP 23-01-99 * "Climatología de la construcción".- M: GUP TsPP, 2004.

El costo del calor para calentar la norma sanitaria del aire de suministro con métodos modernos de protección térmica de envolventes de edificios en edificios residenciales es de hasta el 80% de la carga de calor en los dispositivos de calefacción, y en edificios públicos y administrativos, más del 90%. Por lo tanto, los sistemas de calefacción que ahorran energía en diseños modernos Los edificios solo se pueden crear si

Utilización del calor del aire de escape para calentar el estándar sanitario del aire de suministro.

También experiencia exitosa en Edificio Administrativo en Moscú, plantas de reciclaje con bomba de circulación del refrigerante intermedio - anticongelante.

Cuando las unidades de suministro y escape están ubicadas a una distancia de más de 30 m entre sí, el sistema de eliminación con bomba de circulación de anticongelante es el más racional y económico. Si están ubicados cerca, aún más solución efectiva. Por eso, en regiones climáticas con inviernos suaves, cuando la temperatura exterior no desciende por debajo de -7 °C, los intercambiadores de calor de placas son muy utilizados.

En la fig. 1 muestra un diagrama estructural de un intercambiador de calor de recuperación de calor de placas (la transferencia de calor se realiza a través de una pared de separación). Aquí se muestra (Fig. 1, a) un intercambiador de calor "aire-aire" ensamblado a partir de canales de placa, que puede estar hecho de chapa delgada de acero galvanizado, aluminio, etc.

Foto 1.a - canales laminares, en los que el aire de escape L y ingresa desde arriba de las paredes divisorias de los canales, y el aire de suministro horizontal aire exterior L b.s.; b - canales tubulares, en los que el aire de escape L y pasa desde arriba en los tubos, y el aire de suministro pasa horizontalmente en el espacio anular L p.n.

Los canales laminares están encerrados en una carcasa con bridas para la conexión a los conductos de aire de suministro y escape.

En la fig. 1b muestra un intercambiador de calor "aire-aire" fabricado con elementos tubulares, que también pueden ser de aluminio, acero galvanizado, plástico, vidrio, etc. el paso del aire de escape. Las paredes laterales y las placas tubulares forman el marco del intercambiador de calor, con secciones de fachada abiertas, que están conectadas al conducto de aire de suministro L a.s.

Debido a la superficie desarrollada de los canales y la disposición de boquillas de turbulencia de aire en ellos, en tales intercambiadores de calor "aire-aire", se logra una alta eficiencia térmica θ t bp (hasta 0.75), y este es el principal ventaja de tales dispositivos.

La desventaja de estos recuperadores es la necesidad de precalentar el aire de suministro en los calentadores eléctricos a una temperatura no inferior a -7 °C (para evitar la congelación del condensado en el lado del aire de escape húmedo).

En la fig. 2 muestra el diagrama estructural de la unidad de suministro y escape con un intercambiador de calor de aire de escape de placas L y para calentar el aire exterior de suministro L a.s. Las unidades de suministro y escape se fabrican en una sola carcasa. Los filtros 1 y 4 se instalan primero en la entrada del suministro exterior L p.n. y el escape retirado L cerca del aire. Ambos flujos de aire purificado de la operación de los ventiladores de suministro 5 y escape 6 pasan a través del intercambiador de calor de placas 2, donde el la energía del aire de escape calentado L y se transfiere al suministro frío L b.s.

Figura 2. Diagrama estructural de las unidades de impulsión y escape con un intercambiador de calor de placas que tiene un conducto de aire de derivación para el aire de impulsión:1 - filtro de aire en la unidad de suministro; 2 - intercambiador de calor de utilización de placas; 3 - brida para conectar la ruta de aire para la entrada de aire de escape; 4 - filtro de bolsillo para limpiar el aire de escape L y; 5 - ventilador de suministro con motor eléctrico en un marco; 6 - extractor de aire con motor eléctrico en un marco; 7 - paleta que recoge la humedad condensada de los canales de paso de aire de escape; 8 - tubería de drenaje de condensado; 9 - canal de aire de derivación para el paso del aire de suministro L p.n.; 10 - accionamiento automático de válvulas de aire en el canal de derivación; 11 - calentador para recalentamiento del aire de suministro, alimentado con agua caliente

Por regla general, el aire de salida tiene un alto contenido de humedad y una temperatura de punto de rocío de al menos +4 °C. Cuando el aire exterior frío con una temperatura inferior a +4 °C ingresa a los canales del intercambiador de calor 2, se establecerá una temperatura en las paredes divisorias, a la cual el vapor de agua se condensará en una parte de la superficie de los canales desde la dirección de movimiento del aire de escape que se elimina.

El condensado resultante, bajo la influencia del flujo de aire L y, se drenará intensamente en la bandeja 7, desde donde se descargará a la alcantarilla (o tanque de almacenamiento) a través de la tubería conectada al ramal 8.

El intercambiador de calor de placas se caracteriza por la siguiente ecuación para el balance de calor del calor transferido al aire de suministro exterior:

donde Q tu es la energía térmica utilizada por el aire de suministro; L y, L p.n - costos de escape calentado y suministro de aire exterior, m 3 / h; ρ y, ρ p.n - densidades específicas de escape calentado y aire de suministro exterior, kg / m 3; I y 1 e I y 2 - entalpía inicial y final del aire de escape calentado, kJ/kg; t n1 y t n2, s p - temperaturas inicial y final, ° С, y capacidad calorífica, kJ / (kg · ° С), del aire de suministro externo.

A bajas temperaturas iniciales del aire exterior t n.x ≈ t n1 en las paredes divisorias de los canales, el condensado que cae del aire de escape no tiene tiempo de drenarse en la bandeja 7, sino que se congela en las paredes, lo que conduce a un estrechamiento del área de flujo y aumenta la resistencia aerodinámica al paso del aire de escape. Este aumento de la resistencia aerodinámica es percibido por el sensor, que envía una orden al accionamiento 10 para que abra las válvulas de aire en el canal de derivación (bypass) 9.

Las pruebas de los intercambiadores de calor de placas en el clima de Rusia mostraron que cuando la temperatura del aire exterior cae a t n.x ≈ t n1 ≈ -15 ° С, las válvulas de aire en la derivación 9 están completamente abiertas y todo el aire de suministro L pn pasa, sin pasar por el canales de placas del intercambiador de calor 2.

Calentamiento de aire fresco L p.n. de t n.x a t p.n. En este modo, Q tu, calculado de acuerdo con la ecuación (9.10), es igual a cero, ya que solo el aire de escape pasa a través del intercambiador de calor conectado 2 e I y 1 ≈ I y 2, es decir no hay recuperación de calor.

El segundo método para evitar la congelación del condensado en los canales del intercambiador de calor 2 es el precalentamiento eléctrico del aire de suministro desde t n.x hasta t n1 = -7 °C. Bajo las condiciones de diseño del período frío del año en el clima de Moscú, el aire de suministro frío en el calentador eléctrico debe calentarse por ∆t t.el = t n1 - t n.x = -7 + 26 = 19 °С. El calentamiento del aire exterior de suministro en θ t p.n = 0.7 y t y1 = 24 °С será t p.n = 0.7 (24 + 7) - 7 = 14.7 °С o ∆t t.u \u003d 14.7 + 7 \u003d 21.7 ° С.

El cálculo muestra que en este modo el calentamiento en el intercambiador de calor y en el calentador es prácticamente el mismo. El uso de un precalentamiento eléctrico o de derivación reduce significativamente la eficiencia térmica de los intercambiadores de calor de placas en los sistemas de tratamiento de aire. ventilación de escape en el clima ruso.

Para eliminar esta deficiencia, los especialistas domésticos han desarrollado un método original para la descongelación periódica rápida de los intercambiadores de calor de placas calentando el aire de escape extraído, lo que garantiza un funcionamiento confiable y energéticamente eficiente de las unidades durante todo el año.

En la fig. 3 muestra un diagrama esquemático de la planta para la recuperación de calor del aire de escape X para calentar el aire exterior de suministro L p.n.s. eliminación rápida canales de congelación 2 para mejorar el paso del aire de escape a través del intercambiador de calor de placas 1.

El intercambiador de calor 1 de los conductos de aire 3 está conectado a la vía de suministro de aire exterior L p.n, y los conductos de aire 4 a la vía de paso del aire extraído L y.

Figura 3. Diagrama esquemático del uso de un intercambiador de calor de placas en el clima de Rusia: 1 - intercambiador de calor de placas; 2 - canales laminares para el paso del aire exterior de suministro frío Lpn y el aire de escape caliente L y; 3 - conductos de aire de conexión para el paso de aire fresco L p.n.; 4 - conductos de aire de conexión para el paso del aire de escape eliminado L y; 5 - calentador en el flujo de aire de escape L y en la entrada a los canales 2 del intercambiador de calor de placas 1.6 - válvula automática en la tubería de suministro de agua caliente G w g; 7 - conexión eléctrica; 8 - sensor para controlar la resistencia del flujo de aire en los canales 2 para el paso del aire de escape L y; 9 - drenaje de condensado

A temperaturas bajas suministro de aire (t n1 \u003d t n. x ≤ 7 ° С) a través de las paredes de los canales de la placa 2, el calor del aire de escape se transfiere completamente al calor correspondiente a la ecuación de balance de calor [ver. Fórmula 1)]. Se produce una disminución de la temperatura del aire de escape con abundante condensación de humedad en las paredes de los canales laminares. Parte del condensado tiene tiempo para drenar desde los canales 2 y se elimina a través de la tubería 9 hacia el alcantarillado (o tanque de almacenamiento). Sin embargo, la mayor parte del condensado se congela en las paredes de los canales 2. Esto provoca un aumento en la caída de presión ∆Р у en el flujo de aire de escape medido por el sensor 8.

Cuando ∆Р y aumenta al valor establecido, se enviará un comando desde el sensor 8 a través de una conexión de cable 7 para abrir la válvula automática 6 en la tubería para suministrar agua caliente G w g a los tubos del calentador 5 instalado en el aire conducto 4 para la entrada del aire de escape extraído en el intercambiador de calor de placas 1. Cuando se abre la válvula automática 6, el agua caliente G w g entrará en los tubos del calentador 5, lo que provocará un aumento en la temperatura del aire de escape t y 1 a 45-60 ° С.

Al pasar por los canales 2 del aire de escape con alta temperatura habrá una rápida descongelación de las paredes de los canales de hielo y el condensado resultante se drenará a través de la tubería 9 hacia la alcantarilla (o hacia el tanque de almacenamiento de condensado).

Después de descongelar el glaseado, la diferencia de presión en los canales 2 disminuirá y el sensor 8 enviará un comando para cerrar la válvula 6 a través de la conexión 7 y se detendrá el suministro de agua caliente al calentador 5.

Considere el proceso de recuperación de calor en diagrama id mostrado en la fig. cuatro

Figura 4 Construcción en el diagrama I-d del modo de operación en el clima de Moscú de una planta de utilización con un intercambiador de calor de placas y su descongelación según un nuevo método (según el esquema en la Fig. 3). U 1 -U 2 - modo de diseño de extracción de calor del aire de escape eliminado; H 1 - H 2 - calefacción con el aire exterior de entrada reciclado de calor en el modo de diseño; U 1 - U bajo 1 - calentamiento del aire de escape en el modo de descongelación a partir de la formación de hielo de los canales laminares para el paso del aire extraído; Y 1. tiempo: los parámetros iniciales del aire eliminado después de la liberación de calor para descongelar el hielo en las paredes de los canales lamelares; H 1 -H 2 - calentamiento del aire de suministro en el modo de descongelación del intercambiador de calor de placas

Evaluemos la influencia del método de descongelación de los intercambiadores de calor de placas (según el esquema de la Fig. 3) en la eficiencia térmica de los modos de recuperación de calor del aire de escape utilizando el siguiente ejemplo.

EJEMPLO 1. Condiciones iniciales: En un gran edificio industrial y administrativo de Moscú (t h.x = -26 °С), se instaló una unidad de recuperación de calor (HTU) basada en un intercambiador de calor de placas recuperativo (con un indicador θ t p.n = 0.7) en el suministro y sistema de ventilación de escape). El volumen y los parámetros del aire de escape eliminado durante el proceso de enfriamiento son: L y \u003d 9000 m 3 / h, t y1 \u003d 24 ° C, I y 1 \u003d 40 kJ / kg, t r. y1 \u003d 7 ° C, d y1 \u003d 6, 2 g/kg (ver construcción en el diagrama I-d en la Fig. 4). El caudal de aire exterior de impulsión L p.n = 10.000 m 3 /h. El intercambiador de calor se descongela aumentando periódicamente la temperatura del aire de escape, como se muestra en el diagrama de la Fig. 3.

Requerido: Establecer la eficiencia térmica de los modos de recuperación de calor utilizando un nuevo método de descongelación periódica de las placas del aparato.

Solución: 1. Calcule la temperatura del aire de suministro calentado por el calor utilizable en las condiciones de diseño del período frío del año en t n.x = t n1 = -26 °С:

2. Calculamos la cantidad de calor utilizado para la primera hora de operación de la unidad de recuperación, cuando la congelación de los canales de la placa no afectó la eficiencia térmica, pero aumentó la resistencia aerodinámica en los canales para pasar el aire de escape:

3. Después de una hora de funcionamiento de la TUU en las condiciones invernales calculadas, se acumuló una capa de escarcha en las paredes de los canales, lo que provocó un aumento de la resistencia aerodinámica ∆Р у. Determinemos la posible cantidad de hielo en las paredes de los canales para el paso del aire de escape a través del intercambiador de calor de placas formado dentro de una hora. A partir de la ecuación de balance de calor (1) calculamos la entalpía del aire de escape enfriado y secado:

Para el ejemplo considerado, según la fórmula (2), obtenemos:

En la fig. 4 muestra la construcción en el diagrama I-d de los modos de calentamiento del aire de suministro (proceso H 1 - H 2) por el calor recuperado del aire de escape (proceso Y 1 - Y 2). Al trazar en el diagrama I-d, se obtuvieron los parámetros restantes del aire de escape enfriado y seco (ver punto U 2): t y2 \u003d -6.5 ° C, d y2 \u003d 2.2 g / kg.

4. La cantidad de condensado que ha caído del aire de escape se calcula mediante la fórmula:

Usando la fórmula (4), calculamos la cantidad de frío gastado para bajar la temperatura del hielo: Q = 45 4.2 6.5 / 3.6 = 341 W h La siguiente cantidad de frío se gasta en la formación de hielo:

La cantidad total de energía gastada en la formación de hielo en la superficie de separación de los intercambiadores de calor de placas será:

6. A partir de la construcción en el diagrama I-d (Fig. 4) se puede ver que durante el movimiento a contracorriente a lo largo de los canales de las placas del suministro L pn y el escape L en el aire fluye en la entrada al intercambiador de calor de placas, el exterior más frío el aire pasa a través del aire de escape enfriado a temperaturas negativas. Es en esta parte del intercambiador de calor de placas donde se observan formaciones intensas de escarcha y escarcha, que bloquearán los canales para el paso del aire de escape. Esto provocará un aumento en la resistencia aerodinámica.

Al mismo tiempo, el sensor de control dará un comando para abrir la válvula automática para el suministro de agua caliente a los tubos del intercambiador de calor, montado en el conducto de aire de escape hasta el intercambiador de calor de placas, lo que asegurará el calentamiento del escape. aire a una temperatura de t1 = +50 °C.

El flujo de aire caliente en los canales laminares aseguró la descongelación del condensado congelado en 10 minutos, que se elimina en forma líquida al alcantarillado (al tanque de almacenamiento). Durante 10 minutos de calentamiento del aire de escape, se gastó la siguiente cantidad de calor:

o por la fórmula (5) obtenemos:

7. El calor suministrado en el calentador 5 (Fig. 3) se gasta parcialmente en la fusión del hielo, que, según los cálculos del párrafo 5, requerirá Q t.ras = 4,53 kWh de calor. Para la transferencia de calor al aire de suministro desde el calor gastado en el calentador 5 para calentar el aire de escape, permanecerá el siguiente calor:

8. La temperatura del aire de extracción calentado después del consumo de parte del calor para descongelar se calcula mediante la fórmula:

Para el ejemplo considerado, según la fórmula (6), obtenemos:

9. El aire de escape calentado en el calentador 5 (ver Fig. 3) contribuirá no solo a descongelar los glaseados condensados, sino también a aumentar la transferencia de calor al aire de suministro a través de las paredes divisorias de los canales lamelares. Calcule la temperatura del aire de suministro calentado:

10. La cantidad de calor transferido para calentar el aire de suministro durante 10 minutos de descongelación se calcula mediante la fórmula:

Para el modo considerado, según la fórmula (8), se obtiene:

El cálculo muestra que en el modo de descongelación considerado no hay pérdidas de calor, ya que parte del calor de calefacción del aire de escape Q t.u = 12,57 kW h se transfiere al calentamiento adicional del aire de suministro L pn a una temperatura t n2.raz = 20 ,8 °С, en lugar de t í2 = +9 °С cuando se usa solo el calor del aire de escape con una temperatura t у1 = +24 °С (ver punto 1).

Antecedentes del desarrollo

El calor del aire que se expulsa a la atmósfera es una fuente de ahorro energético. No es ningún secreto que el 40…80% del consumo de calor se gasta en calentar el aire que ingresa al edificio. Por lo tanto, la idea de calentar aire fresco a expensas del aire de escape no es nueva. Incluso en la Unión Soviética, se trabajó continuamente para crear instalaciones que permitieran utilizar la energía térmica del aire de escape. Pero desafortunadamente, los resultados de estos estudios se utilizaron solo en proyectos especiales (industriales, de defensa, científicos).

En el extranjero, la primera crisis energética se convirtió en el motivo de la aplicación, lo que provocó el inicio del uso de este tipo de instalaciones. Al mismo tiempo, los dispositivos para utilizar la energía térmica del aire eliminado se diseñaron originalmente para su uso en casas de campo y edificios residenciales de varios apartamentos. Como resultado de esto, hoy calentamiento de aire Es ampliamente utilizado en Canadá y los estados vecinos de los EE. UU. Entonces, en Canadá, los sistemas de calentamiento de agua no se usan en absoluto.

En Rusia, las unidades de recuperación de calor comenzaron a usarse en masa con el inicio de activos construcción de poca altura cuando los desarrolladores privados comenzaron a mostrar interés en equipos de bajo consumo y ahorro de energía.

El uso de la electricidad para la calefacción.

El uso de la tecnología de calefacción por ventilación implica el uso de electricidad para calentar. Hasta hace poco tiempo, el uso de electricidad para calefacción estaba prohibido por ley. Esto se debe a la política de ahorro de energía seguida en la Unión Soviética. Desde la ruptura Unión Soviética Mucho ha cambiado.

En la actualidad, cuando se utilizan nuevos materiales y se dominan nuevas tecnologías, la opinión de los expertos sobre la admisibilidad del uso de electricidad para calefacción comienza a cambiar. A ello contribuye la introducción de nuevas normas en el año 2000, que exigen la mejora de la protección térmica de los edificios residenciales. De acuerdo con los nuevos estándares, las pérdidas de calor normalizadas a través de las paredes externas se reducen entre 2,5 y 3,0 veces en comparación con los estándares de 1995.

En el futuro, las normas de protección térmica y eficiencia energética serán cada vez más estrictas. En estas condiciones, el concepto mismo de infiltración de aire desaparecerá, el local será estanco. En tales condiciones, el uso de dispositivos de recuperación de calor abrirá las perspectivas más amplias.

Tipos de recuperadores existentes

La nomenclatura real de los recuperadores de calor es muy diversa. Pero toda la variedad puede reducirse a los siguientes tipos: a) shell-and-tube y intercambiadores de calor de placas, incluida la corriente cruzada; b) rotatorio (regenerativo); c) bombas de calor con un medio de trabajo intermedio. Las capacidades de la mayoría de los dispositivos modernos hacen posible utilizar y usar solo el 60% del calor del aire de escape para calentar el aire suministrado a las instalaciones. Para objetos con un volumen de construcción pequeño, para que la instalación de un intercambiador de calor sea rentable, esta cifra debe ser del 90%.

Una dirección prometedora para el desarrollo de unidades de recuperación de calor

Para aumentar la eficiencia de las unidades de recuperación de calor, se permite el uso del método que se describe a continuación. Como sabes, la capacidad calorífica del agua es la más alta en comparación con otros líquidos. La capacidad calorífica del aire es 4,5 veces menor que la capacidad calorífica del agua. La tecnología de ultra-dispersión del aire removido en agua se basa en el uso de agua. Para aumentar la tasa de transferencia de calor del aire eliminado, este aire pasa a través del agua de una manera especial, creando burbujas del tamaño de una micra.

La tasa de transferencia de calor aumenta a medida que las burbujas del tamaño de una micra destruyen la resistencia térmica de la capa superficial del agua. La aplicación de la tecnología de ultradispersión del aire extraído en agua permitirá aprovechar el 90-95% del calor del aire extraído. Es importante que el intercambiador de calor construido de acuerdo con esta tecnología tenga un número mínimo de piezas, dimensiones mínimas, es fácil de operar.

Formas de utilizar los intercambiadores de calor.

- La primera forma es utilizar un intercambiador de calor de tipo recuperativo. Al mismo tiempo, tiene lugar un calentamiento parcial del aire suministrado a la habitación.

- La segunda forma es la recuperación de calor con la ayuda de bombas de calor.

- La tercera forma es utilizar el calor del aire saliente para calentar el agua entrante. El sistema incluye grandes calentadores de agua y acumuladores de agua caliente.

El estado actual de las cosas en Rusia sobre el tema en consideración.

La Ley Federal No. 261-FZ "Sobre el ahorro de energía y el aumento de la eficiencia energética ..." prescribe reducir la intensidad energética de los sistemas de ingeniería de edificios. El objetivo es reducir la intensidad energética del PIB en un 40% para 2020 en comparación con los niveles de 2007. Esta tendencia a aumentar la eficiencia energética, mejorar la protección térmica es omnipresente.

El Decreto del Gobierno de Moscú No. 900 del 5 de octubre de 2010 “Sobre la Mejora de la Eficiencia Energética de los Edificios Residenciales, Sociales y Público-Empresariales en la Ciudad de Moscú…” estableció el nivel de consumo de energía, que no puede garantizarse sin recuperación de calor .

La Federación Rusa, habiéndose adherido a la OMC, se comprometió a llevar los precios de la energía para los consumidores domésticos al nivel de los precios mundiales. En todo el mundo, los problemas de eficiencia energética y, como resultado, los problemas de recuperación de calor son muy graves. Los gobiernos nacionales implementan y hacen cumplir programas para mejorar la eficiencia energética. Por lo tanto, con el crecimiento de los precios domésticos de la energía, inevitablemente crecerá el interés en las plantas de recuperación de calor.

En la "estufa rusa" se calentó el aire de suministro, con la ayuda de esto se calentó la sala de estar. En Europa, el sistema de calefacción, donde se proporcionaron canales, como en una estufa rusa, se denominó "ruso". Este reconoció la gran eficiencia de la estufa rusa en comparación con la calefacción europea. Actualmente, podemos hablar de la necesidad de volver a las raíces en materia de calefacción.

Suministro y ventilación de escape con recuperación

Hoy en día, la conservación de la energía es una prioridad en el desarrollo de la economía mundial. El agotamiento de las reservas naturales de energía, el aumento del coste de la energía térmica y eléctrica nos lleva inevitablemente a la necesidad de desarrollar todo un sistema de medidas encaminadas a mejorar la eficiencia de las instalaciones consumidoras de energía. En este contexto, la reducción de pérdidas y la reutilización de la energía térmica consumida se convierte en una herramienta eficaz para solucionar el problema.

En el contexto de una búsqueda activa de reservas para ahorrar combustible y recursos energéticos, el problema de la mejora adicional de los sistemas de aire acondicionado como grandes consumidores de energía térmica y eléctrica está atrayendo cada vez más la atención. Un papel importante en la solución de este problema lo desempeñarán las medidas para mejorar la eficiencia de los aparatos de transferencia de calor y masa, que forman la base del subsistema de tratamiento de aire politrópico, cuyos costos operativos alcanzan el 50% de todos los costos para la operación de SCR.

La utilización de la energía térmica de las emisiones de ventilación es uno de los métodos clave para ahorrar recursos energéticos en los sistemas de aire acondicionado y ventilación de edificios y estructuras. para diversos fines. En la fig. 1 muestra los principales esquemas de recuperación de calor del aire de escape implementados en el mercado de equipos de ventilación modernos.

Un análisis del estado de producción y uso de los equipos de recuperación de calor en el extranjero indica una tendencia al uso predominante de recirculación y cuatro tipos de utilizadores de calor de aire de escape: rotativo regenerativo, recuperativo de placas, basado en tubos de calor y con portador de calor intermedio. El uso de estos dispositivos depende de las condiciones de funcionamiento de los sistemas de ventilación y aire acondicionado, consideraciones económicas, la posición relativa de los centros de suministro y escape, capacidades operativas.

En mesa. 1 mostrado análisis comparativo varios esquemas para la recuperación de calor del aire de escape. Entre los principales requisitos por parte del inversor para las plantas de recuperación de calor, cabe destacar: precio, costes de explotación y eficiencia. Las soluciones más económicas se caracterizan por la simplicidad del diseño y la ausencia de partes móviles, lo que permite distinguir entre los esquemas presentados una planta con un intercambiador de calor de flujo cruzado (Fig. 2) como la más apropiada para las condiciones climáticas del país. Parte europea de Rusia y Polonia.

Investigar años recientes en el campo de la creación de nuevos y la mejora de los recuperadores de calor existentes de los sistemas de aire acondicionado indican una clara tendencia en el desarrollo de nuevas soluciones de diseño para los intercambiadores de calor de placas (Fig. 3), el momento decisivo en elegir cuál es la posibilidad de garantizar problemas- funcionamiento libre de la unidad en condiciones de condensación de humedad a temperaturas exteriores negativas.

La temperatura del aire exterior, a partir de la cual se observa la formación de escarcha en los conductos de aire de escape, depende de los siguientes factores: la temperatura y la humedad del aire de escape, la relación entre los caudales de aire de suministro y de escape y las características de diseño. Observemos la peculiaridad del funcionamiento de los recuperadores de calor a temperaturas exteriores negativas: cuanto mayor sea la eficiencia del intercambio de calor, mas peligro la aparición de escarcha en la superficie de los canales de aire de escape.

A este respecto, la baja eficiencia del intercambio de calor en un intercambiador de calor de flujo cruzado puede ser una ventaja en términos de reducción del riesgo de formación de hielo en las superficies de los canales de aire de escape. Seguridad modos seguros Por regla general, se asocia con la implementación de las siguientes medidas tradicionales para evitar la congelación de la boquilla: cierre periódico del suministro de aire exterior, su derivación o precalentamiento, cuya implementación ciertamente reduce la eficiencia de recuperación de calor del aire de escape.

Una de las formas de resolver este problema es la creación de intercambiadores de calor en los que la congelación de las placas esté ausente o se produzca a temperaturas del aire más bajas. Una característica del funcionamiento de los intercambiadores de calor aire-aire es la posibilidad de implementar procesos de transferencia de calor y masa en los modos de transferencia de calor "seco", enfriamiento y secado simultáneos del aire extraído con condensación en forma de rocío y escarcha. la totalidad o parte de la superficie de intercambio de calor (Fig. 4).

El uso racional del calor de condensación, cuyo valor alcanza el 30% bajo ciertos modos de funcionamiento de los intercambiadores de calor, permite aumentar significativamente el rango de cambios en los parámetros del aire exterior, en el que la formación de hielo en el intercambiador de calor superficies de las placas no se produce. Sin embargo, la solución al problema de determinar modos óptimos la operación de los intercambiadores de calor en consideración, correspondiente a ciertas condiciones operativas y climáticas, y el área de su conveniente aplicación, requiere estudios detallados de transferencia de calor y masa en los canales de empaque, teniendo en cuenta los procesos de condensación y formación de escarcha.

Se eligió el análisis numérico como principal método de investigación. También tiene la menor laboriosidad y le permite determinar las características e identificar los patrones del proceso en función del procesamiento de información sobre la influencia de los parámetros iniciales. Es por eso Estudios experimentales Los procesos de transferencia de calor y masa en los dispositivos considerados se llevaron a cabo en un volumen mucho menor y, principalmente, para verificar y corregir las dependencias obtenidas como resultado del modelado matemático.

En la descripción físico-matemática de la transferencia de calor y masa en el recuperador en estudio, se prefirió el modelo de transferencia unidimensional (modelo ε-NTU). En este caso, el flujo de aire en los canales de empaque se considera como un flujo de líquido con velocidad, temperatura y potencial de transferencia de masa constantes en su sección transversal, igual a los valores de masa promedio. Para aumentar la eficiencia de la recuperación de calor en los intercambiadores de calor modernos, se utiliza el aleteo de la superficie del empaque.

El tipo y ubicación de las nervaduras afecta significativamente la naturaleza de los procesos de transferencia de calor y masa. Cambiar la temperatura a lo largo de la altura de la nervadura conduce a la realización varias opciones procesos de transferencia de calor y masa (Fig. 5) en los canales de aire de escape, lo que complica significativamente el modelado matemático y el algoritmo para resolver el sistema de ecuaciones diferenciales.

Las ecuaciones del modelo matemático de los procesos de transferencia de calor y masa en un intercambiador de calor de flujo cruzado se implementan en un sistema de coordenadas ortogonales con los ejes OX y OY paralelos a los flujos de aire frío y caliente, respectivamente, y los ejes Z1 y Z2. , perpendicular a la superficie de las placas de empaque en los canales de aire de suministro y escape (Fig. 6), respectivamente.

De acuerdo con los supuestos de este modelo ε-NTU, la transferencia de calor y masa en el intercambiador de calor en estudio se describe mediante ecuaciones diferenciales de balances de calor y materiales, compiladas para flujos de aire y boquillas que interactúan, teniendo en cuenta el calor transición de fase y la resistencia térmica de la capa de escarcha resultante. Para obtener una solución inequívoca, el sistema de ecuaciones diferenciales se complementa con condiciones de contorno que establecen los valores de los parámetros de los medios intercambiados en las entradas a los canales correspondientes del recuperador.

El problema no lineal formulado no se puede resolver analíticamente, por lo que se realizó la integración del sistema de ecuaciones diferenciales métodos numéricos. Una cantidad suficientemente grande de experimentos numéricos realizados en el modelo ε-NTU permitió obtener una matriz de datos que se utilizó para analizar las características del proceso e identificar sus patrones generales.

De acuerdo con las tareas de estudiar el funcionamiento del intercambiador de calor, la elección de los modos estudiados y los rangos de variación de los parámetros de los flujos de intercambio se realizó de tal manera que los procesos reales de transferencia de calor y masa en el El empaque a valores negativos de la temperatura del aire exterior, así como las condiciones para el flujo de los modos de operación más peligrosos de los equipos de recuperación de calor desde el punto de vista de la operación, fueron modelados de la manera más completa.

Presentado en la fig. 7-9 los resultados del cálculo de los modos de funcionamiento del aparato de prueba, característicos de las condiciones climáticas con una baja temperatura del aire exterior calculada en período de invierno estaciones, nos permiten juzgar la posibilidad cualitativamente esperada de la formación de tres zonas de calor activo y transferencia de masa en los canales del aire de escape (Fig. 6), que difieren en la naturaleza de los procesos que ocurren en ellos.

Un análisis de los procesos de transferencia de calor y masa que ocurren en estas zonas permite evaluar posibles formas de capturar eficazmente el calor del aire de ventilación eliminado y reducir el riesgo de formación de escarcha en los canales del empaque del intercambiador de calor en base a uso racional Calor de transición de fase. Con base en el análisis realizado, se establecieron las temperaturas límite del aire exterior (Tabla 2), por debajo de las cuales se observa la formación de escarcha en los conductos de aire de escape.

conclusiones

Se presenta un análisis de varios esquemas para la utilización del calor de las emisiones de ventilación. Se señalan las ventajas y desventajas de los esquemas considerados (existentes) para utilizar el calor del aire de escape en instalaciones de ventilación y aire acondicionado. En base al análisis realizado, se propone un esquema con un intercambiador de calor de placas de flujo cruzado:

- sobre la base de un modelo matemático, se desarrolló un algoritmo y un programa de cálculo informático para los principales parámetros de los procesos de transferencia de calor y masa en el intercambiador de calor en estudio;

- se ha establecido la posibilidad de formación de varias zonas de condensación de humedad en los canales de la boquilla del intercambiador de calor, dentro de las cuales la naturaleza de los procesos de transferencia de calor y masa cambia significativamente;

- el análisis de las regularidades obtenidas permite establecer los modos racionales de operación de los dispositivos estudiados y las áreas de su uso racional para diversas condiciones climáticas del territorio ruso.

SÍMBOLOS E ÍNDICES

Leyenda: h reb — altura de la costilla, m; l costilla - longitud de la costilla, m; t es la temperatura, °C; d es el contenido de humedad del aire, kg/kg; ϕ—humedad relativa del aire, %; δ costilla es el espesor de la costilla, m; δin es el espesor de la capa de escarcha, m.

Índices: 1 - aire exterior; 2 - aire eliminado; e - en la entrada a los canales de la boquilla; rb - costilla; en - escarcha, o - en la salida de los canales de la boquilla; rocío - punto de rocío; sat es el estado de saturación; w es la pared del canal.