-- [ Página 1 ] --

CDU 622.691.4.620.193/.197

como un manuscrito

Askarov Germán Robertovich

EVALUACIÓN DEL IMPACTO DE INESTABLE

CONDICIÓN DE TEMPERATURA PARA CORROSIVOS

ESTADO DE GASODUCTOS DE GRAN DIÁMETRO

Especialidad 25.00.19 Construcción y operación de oleoductos y gasoductos, bases e instalaciones de almacenamiento tesis para el grado de candidato a ciencias técnicas

consejero científico Doctor en Ciencias Técnicas, Profesor Garris Nina Alexandrovna Ufa

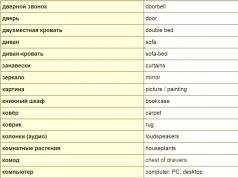

INTRODUCCIÓN………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………… …………….……………………………………. 1.1 una breve descripción de procesos de corrosión en el transporte por tuberías…………………………………………………………………………. 1.1.1 Defectos de corrosión característicos en una tubería de acero……………………. 1.2 Violación de las propiedades protectoras del revestimiento aislante…………………….. 1.3 Agresividad corrosiva de los suelos………………………………………………………………. .. Causas de la formación de elementos corrosivos en la 1. superficie exterior del gasoducto………… …………………………………………………. 1.4.1 Condiciones para la formación de elementos macrocorrosivos en la superficie exterior del gasoducto………………………………………………………………. 1.4.2 Cambio en la resistencia eléctrica del suelo adyacente a la tubería durante el movimiento de humedad en la capa de suelo corrosivo…. 1.5 Influencia de la temperatura y las fluctuaciones de temperatura en el estado de corrosión del gasoducto………………………………………………………………. 1.6 Diagnóstico de gasoductos utilizando pigs…. 1.7 Modelos para predecir procesos de corrosión…………………… Conclusiones del capítulo 1 Evaluación del impacto del impulso de humedad y temperatura en 2.actividad corrosiva de los suelos aledaños al gasoducto…………………… 2.1 Modelado físico y selección de parámetros de control…………... 2.2 Breve descripción montaje experimental……………………………………………………………… suelos……………………………… Dependencia de la velocidad de corrosión en la temperatura promedio a 2.

Intercambio de calor inestable…………………………………………………………. Conclusiones del capítulo 2……………………………………………………………………. 3. Pronóstico del estado de corrosión del gasoducto basado en los datos de inspección en línea……………………………………………………………………………… ……………………………………………………………………………………………………………………………………. 3.2 Análisis del estado de corrosión del tramo de gasoducto según datos de inspección en línea……………………………………………………………………………… ………………………………………………………………………………………………………………………………………………… ………………………………………………………………………………………………………………………………………………… ……………………… … 3.2.2 Análisis de los resultados de VTD……………………………………………………. 3.3 Formación y velocidad de desarrollo de centros de corrosión en tuberías con película aislante………………………………………………. 3.4 Predicción de corrosión de defectos de tuberías de gran diámetro………………. Conclusiones del capítulo 3……………………………………………………………………. 4. Desarrollo de un método de clasificación de tramos de gasoductos según el grado de peligrosidad para su reparación…………………………………………………….. 4.1. Técnica de clasificación de tramos de gasoductos según el grado de peligrosidad… 4.1.1 VTD de gasoductos cuando se clasifican según el grado de peligrosidad……………… 4.1.2 Clarificación de indicadores integrales para determinar los tramos de gasoductos puestos a reparar ……………………………………………………. 4.2 Diagnóstico integral de las instalaciones de revestimiento aislante y ECP……… 4.2.1 Factores de riesgo de daños por corrosión en las tuberías………. 4.2.2 Ejemplo de cálculo del índice complejo de actividad de corrosión….. 4.3 Contabilización de las fluctuaciones de temperatura en gasoductos de gran diámetro…..….. 4.4 Índice integral total…………………………………… ………. 4.4.1 Un ejemplo de cálculo del indicador integral total……………………. 4.5 Eficiencia de desarrollo…………………………………………………………

INTRODUCCIÓN

Relevancia obras La longitud total de la operada en el sistema Gazpromgasoductos subterráneos es de unos 164,7 mil km.

El principal material estructural para la construcción de gasoductos en la actualidad es el acero, que tiene buenas propiedades de resistencia, pero baja resistencia a la corrosión en condiciones ambientales: suelo, que, en presencia de humedad en el espacio poroso, es un medio corrosivo.

Después de 30 o más años de funcionamiento de los gasoductos principales, el revestimiento aislante envejece y deja de realizar funciones protectoras, como resultado de lo cual el estado corrosivo de los gasoductos subterráneos se deteriora significativamente.

Para determinar el estado de corrosión de los principales gasoductos, actualmente se utiliza la detección de fallas en línea (ITD), que determina la ubicación y la naturaleza del daño por corrosión con suficiente precisión, lo que permite rastrear y predecir su formación y desarrollo.

La presencia de agua subterránea (electrólito del suelo) juega un papel importante en el desarrollo de los procesos de corrosión, y debe tenerse en cuenta que la tasa de corrosión aumenta en mayor medida no en suelos constantemente regados o secos, sino en suelos con humedad periódica.

un cambio de impulso en la temperatura de la tubería de gas y fluctuaciones en la humedad en la capa de suelo corrosivo-activo. Sin embargo, no se han determinado los parámetros cuantitativos del efecto de la temperatura pulsada sobre la activación de los procesos de corrosión.

el tendido de gasoductos principales bajo exposición térmica pulsada y el pronóstico del estado de corrosión de los gasoductos son relevantes para la industria del transporte de gas.

Desarrollo y mejoramiento de métodos para la determinación del estado de corrosión de tramos de gasoductos principales para su retiro oportuno para su reparación.

Principal Tareas:

1 Determinación de cambios en la resistividad eléctrica del suelo alrededor del gasoducto principal y análisis de las características de los procesos de corrosión en el transporte por tubería.

2 Investigación en condiciones de laboratorio del efecto de los efectos térmicos pulsados del gas bombeado y la humedad sobre la actividad corrosiva del suelo que rodea al gasoducto subterráneo.

3 Estudio de la formación y desarrollo de defectos de corrosión en el gasoducto principal y pronóstico de su estado de corrosión según los datos de detección de fallas en línea.

Desarrollo de una metodología para la clasificación de tramos de gasoductos principales en base a la previsión de su estado de corrosión para su reparación.

novedad científica 1 Se determinó el cambio y se trazaron diagramas de la resistividad eléctrica del suelo en función de la humedad a lo largo del perímetro del gasoducto subterráneo de gran diámetro.

2 Se ha probado experimentalmente el hecho de la activación de procesos de corrosión con un cambio de impulso en la temperatura del gas bombeado en comparación con un efecto de temperatura estable, y se ha determinado el rango de temperatura en el que se desarrolla la tasa de corrosión máxima bajo un (impulso) inestable. efecto de la temperatura

3 Se ha determinado una dependencia funcional para predecir la formación y desarrollo de defectos de corrosión en gasoductos principales.

Valor práctico trabajo Basado en la investigación realizada, el estándar empresarial RD 3-M-00154358-39-821-08 "Metodología para clasificar los gasoductos de OOO Gazprom transgaz Ufa" basado en los resultados de la detección de fallas en la tubería para sacarlos para reparación", según el cual las secciones de los gasoductos principales entre las estaciones de grúas se clasifican como nodos para determinar la secuencia de su salida para la reparación.

Métodos de búsqueda Los problemas planteados en el trabajo se resolvieron utilizando la teoría de la similitud mediante el modelado de las condiciones de transferencia de calor y masa de un gasoducto subterráneo con el suelo circundante.

Los resultados del trabajo de diagnóstico se procesaron por el método de mínimos cuadrados con un análisis de correlación. Los cálculos se realizaron utilizando el paquete de software StatGraphics Plus 5.1.

Tomado para la defensa:

resultados de estudios de cambios en la resistividad eléctrica del suelo en función de la humedad a lo largo del perímetro del gasoducto principal;

resultados de estudios de laboratorio de efectos térmicos pulsados sobre la activación de procesos de corrosión en una tubería de acero;

- un método de clasificación de las secciones de los principales gasoductos para llevarlos a reparar.

Resultados principales trabajo de tesis publicado en 30 artículos científicos, incluidos cuatro artículos en revistas científicas líderes revisadas por pares recomendadas por la Comisión Superior de Certificación del Ministerio de Educación y Ciencia de la Federación Rusa.

Estructura y alcance del trabajo. El trabajo de tesis consta de una introducción, cuatro capítulos, principales conclusiones, aplicaciones, lista bibliografica la literatura usada, incluidos 141 títulos, se presenta en 146 páginas de texto mecanografiado, contiene 29 figuras y 28 tablas.

Aprobacion de obra Los principales materiales de la disertación se informaron sobre:

Consejo Científico y Técnico de JSC "Gazprom" "Desarrollo e implementación de tecnologías, equipos y materiales para la reparación de revestimientos aislantes y secciones defectuosas de tuberías, incluidos defectos SCC, en los principales gasoductos de JSC "Gazprom", Ukhta, 2003;

- conferencia científica y técnica de jóvenes especialistas de OAO Gazprom

“Nuevas tecnologías en el desarrollo de la industria del gas”, Samara, 2003;

Conferencia científico-práctica "Problemas y métodos para garantizar la confiabilidad y seguridad de los objetos del transporte por tubería de materias primas de hidrocarburos", Empresa Unitaria Estatal IPTER, Ufa, 2004;

Conferencia Científica y Técnica Internacional Synergetics II”, UGNTU, Ufa, 2004;

2ª conferencia científica y técnica internacional "Lecturas de Novoselovsk", UGNTU, Ufa, 2004;

Jornada científica y técnica de jóvenes directivos y especialistas de la industria en condiciones modernas”, Samara, 2005;

Transporte por tuberías”, UGNTU, Ufa, 2005, 2006, 2012;

Conferencia científico-práctica de jóvenes científicos y especialistas de OAO Gazprom “Potencial de innovación de jóvenes científicos y especialistas de OAO Gazprom”, Moscú, 2006;

Conferencias para el mejor desarrollo científico y técnico de los jóvenes sobre los problemas del complejo de combustible y energía "TEK-2006", Moscú, 2006;

- conferencias de la Asociación Internacional de Combustibles y Energía (IFEA), Moscú, 2006.

conferencia científica y práctica internacional sobre los problemas del complejo de petróleo y gas de Kazajstán”, Aktau, 2011.

El estado de corrosión de las tuberías de gasoductos se desarrolló en estudios teóricos y experimentales de científicos directamente involucrados en los problemas del transporte por tuberías: A.B. Ainbinder, M. Z. Asadullina, V. L. Berezina, P.P. Borodavkina, A.G. Gareeva, N. A. Harris, A. G. Gumerova, K. M. Gumerova, I. G.

Ismagilova, R. M. Zaripova S.V. Karpova, MI Koroleva, G. E. Korobkova, V. V.

Kuznetsova, FM Mustafina, N. Kh. Khalyeva, V. V. Khariyonovsky y otros.

Así, la corrosión subterránea de los metales es uno de los tipos más complejos de corrosión electroquímica y biológica.

De acuerdo con los documentos reglamentarios, existen varios indicadores para evaluar la corrosión de los metales (pérdida de masa metálica durante tiempo específico, reduciendo el espesor de la pared de la tubería, la tasa de crecimiento de las conchas, etc.). Estos valores son indicadores de la resistencia de los metales a la corrosión en ciertos tipos de suelos.

1.1.1 Defectos de corrosión característicos en una tubería de acero El artículo considera los defectos de corrosión identificados por el VTD y las características de su manifestación asociadas con el estado del revestimiento aislante.

La experiencia operativa muestra que se desarrollan daños en forma de extensas úlceras entrelazadas (corrosión general) en las zonas de desprendimiento de la película aislante, que se encuentran en el modo de humectación periódica por el agua subterránea.

La protección catódica de las zonas de delaminación de la película aislante se ve obstaculizada, por un lado, por una pantalla dieléctrica en forma de película de polietileno y, por otro lado, por parámetros electrolíticos inestables que dificultan la polarización de la corriente catódica. pasar a través de la brecha a la zona de nucleación y desarrollo de colonias de úlceras o grietas. Como resultado, el desarrollo de corrosión debajo de la película se observa muy a menudo en forma de una cadena de cavidades entrelazadas, cuya geometría repite la trayectoria del movimiento del electrolito debajo del aislamiento.

Es ampliamente conocido que el aislamiento de caucho bituminoso después de 10 a 15 años de operación en suelos inundados pierde adherencia a la superficie metálica.

Sin embargo, la corrosión bajo el aislamiento bituminoso no se desarrolla en muchos casos. Se desarrolla solo en los casos en que la protección catódica no funciona bien o está ausente. El efecto de protección se logra debido a la formación de conductividad transversal iónica del aislamiento bituminoso durante la operación a largo plazo del gasoducto. La evidencia directa de esto es el cambio del pH del electrolito del suelo debajo de la capa de revestimiento bituminoso hasta 10-12 unidades como resultado de la reacción con la despolarización del oxígeno.

Un lugar importante en el número de daños lo ocupa la corrosión local por picadura en forma de cavidades individuales, que alcanza el 23-40% del número total de daños. Se puede argumentar que, ceteris paribus, la profundidad del daño por corrosión local evalúa integralmente la efectividad de la protección catódica en defectos de aislamiento.

1.2 Violación de las propiedades protectoras del revestimiento aislante El principal requisito para los revestimientos protectores es la fiabilidad de la protección de las tuberías contra la corrosión durante toda la vida útil.

Los materiales aislantes ampliamente utilizados se pueden dividir condicionalmente en dos grandes grupos:

Materiales poliméricos, incluyendo cintas aislantes, polietileno extruido y rociado, epoxi y poliuretano;

- masillas bituminosas con materiales envolventes, revestimientos de masillas combinadas.

Las cintas aislantes poliméricas han sido ampliamente utilizadas para aislar tuberías durante su construcción y reparación desde los años 60 del siglo pasado. Según , el 74% de todas las tuberías construidas están aisladas con cintas de polímero. Los revestimientos hechos de cintas aislantes poliméricas son sistemas multicapa que consisten en una película base, una capa adhesiva y una capa de imprimación adhesiva (imprimación). Estos materiales protectores son solo una barrera de difusión que evita la penetración de un medio corrosivo en la superficie metálica de la tubería y, por lo tanto, su vida útil es limitada.

Además, las desventajas de los recubrimientos de película son:

- inestabilidad de la adherencia;

- fragilidad del revestimiento;

- costo relativamente alto.

La inestabilidad de la adherencia y, en consecuencia, la fragilidad del recubrimiento está asociada con un espesor insignificante de la capa adhesiva.

La base adhesiva de los materiales de película adhesiva es una solución de caucho butílico en solventes orgánicos con ciertos aditivos. En este sentido, el envejecimiento de la capa adhesiva ocurre mucho más rápido que la base polimérica.

Con una disminución en las características operativas del aislamiento al 50% de los valores iniciales, la efectividad del recubrimiento como barrera anticorrosión disminuye drásticamente.

Los resultados de la investigación muestran que el 73 % de todas las fallas en los principales gasoductos de Canadá se deben a la corrosión bajo tensión que se produce bajo los revestimientos de película de polietileno. Se ha establecido que se forman cinco veces más grietas por tensión-corrosión bajo revestimientos de polietileno de una sola capa que bajo revestimientos bituminosos. Bajo recubrimientos de película de dos capas, el número de colonias de grietas por corrosión bajo tensión por metro de tubería es nueve veces mayor que con recubrimientos a base de betún.

La vida útil de las cintas aislantes poliméricas es de 7 a 15 años.

La limitación, y en algunos casos la exclusión del uso de cintas aislantes poliméricas de acuerdo con GOST R 51164, está asociada con una vida útil corta.

Con base en la experiencia del reaislamiento de gasoductos principales, se estableció que no se detectaron defectos de SCC ni corrosión en áreas con revestimientos aislantes fabricados en fábrica.

La consideración de las características de desempeño de los recubrimientos anticorrosivos más utilizados nos permite concluir que no tienen propiedades que cumplan completamente con los requisitos para los materiales aislantes que protegen la tubería de la corrosión del suelo:

- adherencia a los metales;

- fuerza mecánica;

Resistencia química a agentes corrosivos - oxígeno, soluciones acuosas de sales, ácidos y bases, etc.

Los parámetros anotados determinan la capacidad del material anticorrosivo para resistir la corrosión y la corrosión bajo tensión de las tuberías de gas.

La violación de las propiedades protectoras del revestimiento aislante en tuberías de gas con un revestimiento aislante de película de aplicación de ruta ocurre por muchas razones que afectan la calidad de las propiedades protectoras tanto independientemente entre sí como en combinación. Considere las razones del impacto en el revestimiento aislante de la película.

Presión vertical del suelo en el gasoducto.

Debido al hecho de que la presión del suelo se distribuye de manera desigual a lo largo del perímetro de la tubería, las zonas más problemáticas de deslaminación y la formación de ondulaciones del revestimiento aislante caen en las posiciones de 3-5 horas y 7-9 horas a lo largo del flujo de gas, con división condicional del perímetro de la tubería en sectores (generatriz superior 0 horas, inferior 6 en punto). Esto se debe al hecho de que la mayor y relativamente uniforme presión del suelo recae sobre el revestimiento aislante de la mitad superior de la tubería, lo que estira la película de revestimiento y evita la formación de ondulaciones y delaminaciones en esta área. En la mitad inferior de la tubería, la imagen es diferente: en una posición de alrededor de las 6 en punto, la tubería descansa en el fondo de la zanja, por lo que la probabilidad de ondulación es insignificante. En la posición de las 3 a las 5 en punto, la presión del suelo es mínima, ya que la tubería en este lugar está en contacto con el suelo, rellenado desde el borde de la zanja (consulte la Figura 1.1). Así, en la región de 3-5 horas a lo largo del perímetro de la tubería, se produce un cambio de cambio del revestimiento de película con la formación de ondulaciones. Esta zona puede ser considerada como la más propensa a la ocurrencia y desarrollo de procesos de corrosión.

Expansión lineal de materiales acoplados.

Una de las razones de la formación de ondulaciones en el revestimiento aislante de película es el diferente coeficiente de expansión lineal de los materiales, la cinta de película y el metal de la tubería.

Analicemos cómo difiere el efecto de la temperatura en el metal de la tubería y la cinta de película en las secciones "calientes" de una tubería de gas de gran diámetro (salida de la tubería de gas de la estación compresora).

Figura 1.1 - Esquema de la aparición de ondulaciones en el revestimiento aislante de película 1 - tubería de gas; 2 - el lugar de probable formación de ondulaciones; 3 - zona de soporte de la tubería Los valores de temperatura del metal de la tubería y el aislamiento de la película durante la aplicación se pueden tomar igual a la temperatura ambiente, y durante la operación, igual a la temperatura del gas en la tubería de gas.

Según los datos, el aumento de la longitud de la lámina de acero y la película aislante a lo largo del perímetro de una tubería con un diámetro de 1420 mm cuando la temperatura cambia de 20 a C (temperatura del gas), respectivamente, será de 1,6 mm y 25,1 milímetro

Así, en las zonas "calientes", la película aislante puede alargarse decenas de milímetros más que la chapa de acero, creando condiciones reales para la formación de delaminaciones con formación de corrugaciones, especialmente en las direcciones de menor resistencia en las posiciones 3-5 y 7-9 horas del perímetro de un gasoducto de gran diámetro.

Mala aplicación de imprimación en la tubería.

La calidad de adherencia del revestimiento aislante determina su vida útil.

La mezcla insuficiente de betún en el solvente durante la preparación de la imprimación o el almacenamiento en contenedores contaminados conduce al espesamiento de la imprimación y, por lo tanto, se aplica a la tubería de manera desigual o con manchas.

En condiciones de carretera, cuando se aplican varios tipos de imprimadores a la superficie húmeda de las tuberías y en clima ventoso, se pueden formar burbujas de aire en la capa de imprimación, lo que reduce la adherencia de la imprimación al metal.

En caso de una aplicación insuficiente o desigual de la imprimación en la tubería, la toalla de lona está torcida, muy sucia y desgastada, y pueden formarse brechas en la capa de imprimación.

Además, existe un inconveniente significativo en la tecnología de aplicación de revestimientos aislantes laminados. Durante los trabajos de aislamiento, el intervalo de tiempo entre la aplicación de la imprimación a la tubería y el enrollado de la cinta de polietileno no es suficiente para evaporar el disolvente presente en la imprimación.

La película de polietileno de baja permeabilidad evita que el solvente se evapore, debajo de ella aparecen numerosas ampollas que rompen la unión adhesiva entre las capas de recubrimiento.

En general, estos factores reducen significativamente la calidad del revestimiento aislante y conducen a una reducción de su vida útil.

1.3. Agresividad corrosiva de los suelos Cuando el revestimiento aislante pierde sus propiedades protectoras, una de las principales razones de la aparición y desarrollo de la corrosión y la corrosión bajo tensión es la agresividad corrosiva de los suelos.

La corrosión de los metales en los suelos se ve afectada directa o indirectamente por muchos factores: composición química y mineralógica, composición granulométrica, humedad, permeabilidad al aire, contenido de gas, composición química soluciones porosas, pH y eH del medio, cantidad de materia orgánica, composición microbiológica, conductividad eléctrica de los suelos, temperatura, estado congelado o descongelado. Todos estos factores pueden actuar tanto por separado como simultáneamente en un lugar determinado. El mismo factor, en varias combinaciones con otros, puede en algunos casos acelerar y en otros casos ralentizar la velocidad de corrosión del metal. Por lo tanto, la evaluación de la actividad corrosiva del medio ambiente por cualquier factor es imposible.

Existen muchos métodos para evaluar la agresividad del suelo. En la totalidad de los parámetros característicos determinados en puntaje general la agresividad del suelo incluye una característica como la resistencia eléctrica (ver tabla 1.1).

Tabla 1.1 - Las propiedades corrosivas de los suelos se estiman por el valor de la resistencia eléctrica específica del suelo en Ohm m De acuerdo con el suelo específico, Ohm m, la resistencia del suelo no es un indicador de su actividad corrosiva, sino una señal que marca áreas en las que se puede producir una corrosión intensa”. Una resistencia óhmica baja solo indica la posibilidad de corrosión. La alta resistencia óhmica de los suelos es un signo de débil agresividad corrosiva de los suelos solo en ambientes neutros y alcalinos. En suelos ácidos con un valor de pH bajo, es posible la corrosión activa, pero los compuestos ácidos a menudo no son suficientes para reducir la resistencia óhmica. Como complemento a los métodos anteriores para estudiar la corrosión del suelo, los autores proponen un análisis químico de extractos de agua, que determina con bastante precisión el grado de salinidad del suelo.

Los factores más importantes en la corrosividad del suelo son su estructura (ver Tabla 1.2) y la capacidad de pasar agua y aire, humedad, pH y acidez, potencial redox (eH), composición y concentración de sales presentes en el suelo. En este caso, se asigna un papel importante no solo a los aniones (Cl-; SO 2; NO 3, etc.), sino también a los cationes, que contribuyen a la formación de películas protectoras y conductividad eléctrica del suelo.

A diferencia de los electrolitos líquidos, los suelos tienen una estructura heterogénea tanto a nivel de microescala (microestructura del suelo) como a nivel de macroescala (alternancia de lentes y capas de roca con diferente litología). propiedades físicas y químicas). Los líquidos y gases en los suelos tienen una capacidad limitada para moverse, lo que complica el mecanismo de suministro de oxígeno a la superficie del metal y afecta la velocidad del proceso de corrosión, y el oxígeno, como se sabe, es el principal estimulador de la corrosión del metal.

La Tabla 1.3 proporciona datos sobre la corrosividad de los suelos según el pH y el contenido de elementos químicos.

SeverNIPIgaz realizó estudios que vinculan los accidentes. (39 accidentes), se estudió la composición química del suelo y electrolitos del suelo. La distribución de accidentes por SCC por tipo de suelo agregado se muestra en la Figura 1.2.

Tabla 1.3 - Actividad corrosiva de los suelos según el pH y el contenido de elementos químicos Se producen accidentes aislados en arenas y suelos pantanosos. Por lo tanto, para reducir el número de accidentes por SCC, es necesario controlar la composición del suelo, lo que se puede hacer en la etapa de diseño de un nuevo ramal de gasoducto. También muestra la necesidad de la investigación del suelo en el análisis y selección de sitios para la construcción y reconstrucción.

Figura 1.2 - Distribución de accidentes por SCC para 1995 - 2004 por Juegos de humedad del suelo papel importante en el curso de los procesos de corrosión. A baja humedad, la resistencia eléctrica del suelo es alta, lo que conduce a una disminución en el valor de la corriente de corrosión que fluye. A alta humedad, la resistencia eléctrica del suelo disminuye, pero la difusión de oxígeno a la superficie del metal se ve muy obstaculizada, por lo que el proceso de corrosión se ralentiza. Existe la opinión de que la corrosión máxima se observa a una humedad de 15-20%, 10-30%.

1.4 Causas de la formación de elementos macrocorrosivos en la superficie exterior del gasoducto.

1.4.1 Condiciones para la formación de elementos macrocorrosivos en la superficie exterior del gasoducto El daño por corrosión del metal ocurre en la superficie exterior del gasoducto en lugares donde se rompe el revestimiento aislante, a pesar de la presencia de protección catódica del gas. tubería. A menudo, estos fenómenos se observan en las secciones iniciales de los gasoductos (10-20 km después de la salida de la estación compresora), con terreno accidentado, confinados a barrancos, cárcavas, lugares con humedad periódica.

El análisis y generalización de numerosos materiales muestra que el comportamiento de las aguas subterráneas bajo el efecto térmico del gasoducto incide en la activación de procesos de corrosión, que se incrementa como la influencia combinada (o coincidencia) de al menos tres factores:

- cambio de impulso en la temperatura del gasoducto;

- violaciones del revestimiento aislante del gasoducto;

- gran diámetro de tubería.

1. La diferencia fundamental entre el tramo inicial y el final (en ausencia o estabilidad de tomas de gas a lo largo del recorrido) es que es en el tramo inicial del gasoducto donde se sienten las fluctuaciones o impulsos de cambio de temperatura del gas al máximo. Estas fluctuaciones se producen tanto por el consumo desigual de gas como por la imperfección del sistema de refrigeración por aire del gas suministrado al gasoducto. Cuando se usan enfriadores de aire, las fluctuaciones climáticas en la temperatura del aire provocan fluctuaciones similares en la temperatura del gas y, como una guía de ondas, se transmiten directamente a la sección inicial de la tubería de gas (este fenómeno es especialmente evidente en los primeros 20 ... 30 km de la tubería de gas).

En los experimentos de Ismagilov I.G. Se registró que una onda de temperatura de 5 0С, creada artificialmente por el cierre del sistema de enfriamiento de aire en Polyanskaya CS, pasó a la siguiente estación de Moskovo CS con una disminución en la amplitud a 2 0С. En los oleoductos, donde los caudales son un orden de magnitud inferiores, debido a la inercia del producto bombeado, no se observa este fenómeno.

2. Si se rompe el revestimiento aislante, se forman elementos macrocorrosivos en la superficie exterior de la tubería. Como regla, esto ocurre en áreas con un cambio brusco en los parámetros ambientales: la resistencia óhmica de los suelos y ambientes corrosivos (Figura 1.3 y Figura 1.4).

Figura 1.3 - Modelo de un elemento microcorrosivo 3. El efecto de "gran diámetro". Los parámetros geométricos de la tubería caliente son tales que tanto la temperatura como la humedad del suelo, y por lo tanto otras características: resistencia óhmica del suelo, propiedades de los electrolitos del suelo, potenciales de polarización, etc., cambian a lo largo del perímetro.

La humedad alrededor del perímetro varía de 0,3% a 40% y hasta la saturación total. En este caso, la resistividad del suelo cambia …100 veces.

Figura 1.4 - Modelo de elementos macrocorrosivos Los estudios han demostrado que la temperatura del gas bombeado afecta la polarización catódica del acero de la tubería en soluciones de carbonato. La dependencia de los potenciales de la corriente máxima del ánodo con la temperatura es lineal. Un aumento en la temperatura conduce a un aumento en la corriente de disolución y cambia el rango de potenciales de la corriente del ánodo a la región negativa. Un aumento de la temperatura conduce no solo a un cambio en la velocidad de los procesos electroquímicos, sino que también cambia los valores de pH de la solución.

Con un aumento de la temperatura de la solución de carbonato, el potencial de la corriente anódica máxima asociada con la formación de óxido, con un aumento de la temperatura de 10 °C, se desplaza hacia valores de potencial negativos de 25 mV.

Debido a la heterogeneidad del suelo, los cambios en su humedad y aireación, la compactación desigual, el goteo y otros efectos, así como los defectos en el propio metal, surgen una gran cantidad de elementos macrocorrosivos. Al mismo tiempo, las secciones del ánodo, que tienen un potencial más positivo, son más susceptibles al daño por corrosión que las del cátodo, lo que se ve facilitado por el efecto térmico pulsado del gasoducto sobre los procesos de migración en el electrolito de tierra.

Los procesos oscilatorios de temperatura y humedad en el suelo provocan una corrosión general. Los elementos macrocorrosivos localizados en la superficie se desarrollan según el escenario de SCC o centros de corrosión por picaduras. La generalidad del proceso electroquímico que conduce a la formación de picaduras y grietas por corrosión se indica en.

Son los procesos termodinámicos de no equilibrio los que ocurren con mayor intensidad y con el efecto máximo de la manifestación de las características principales. Con el impacto de la temperatura pulsada en el suelo, casi sincrónicamente, cambian los parámetros que determinan su corrosividad. Dado que este proceso ocurre durante todo el período de operación del gasoducto bajo la fuerte influencia de los parámetros dominantes, la ubicación del macroelemento se vuelve bastante definida, fija en relación con las marcas geométricas.

Como se muestra en el movimiento oscilatorio continuo de la humedad del suelo, que puede explicarse desde el punto de vista del mecanismo de movimiento de la película termocapilar, se produce durante todo el período de funcionamiento del gasoducto.

Por lo tanto, incluso en presencia de protección catódica de la tubería de gas, en lugares dañados del revestimiento aislante de una tubería de gas de gran diámetro, debido a la distribución desigual de la humedad del suelo a lo largo del perímetro de la tubería, inevitablemente surgen elementos macrocorrosivos, provocando la corrosión del suelo del metal de la tubería.

Una de las condiciones importantes para la ocurrencia de procesos de corrosión es la presencia de iones disociados en el electrolito del suelo.

Un factor que no se ha tenido en cuenta anteriormente y que determina el curso de los procesos de desequilibrio es el efecto pulsante de la temperatura del gas en la pared de la tubería y el cambio pulsante del contenido de humedad del suelo adyacente a la tubería.

1.4.2 Los cambios en la resistencia eléctrica del suelo adyacente a la tubería durante el movimiento de la humedad en la capa de suelo corrosivo proporcionan un aumento discreto del defecto. Como se muestra en , este proceso es facilitado por el efecto térmico pulsado del gasoducto sobre los procesos de migración en el electrolito del suelo.

Como resultado de resolver el problema inverso de la conductividad térmica para las condiciones de la sección del corredor del gasoducto Urengoy en el tramo Polyana-Moskovo, se determinó el patrón de distribución de la humedad del suelo W a lo largo del perímetro del gasoducto en el tiempo.

Los estudios han demostrado que con un aumento impulsivo de la temperatura, la humedad sale de la tubería y, con una disminución posterior de la temperatura de la pared de la tubería, aumenta la humedad de la capa de suelo activo adyacente.

A lo largo del perímetro de la sección de tubería, la humedad también cambia (Figura 1.5). Más a menudo, la humedad más alta se observa a lo largo de la generatriz inferior de la tubería, en la posición de las 6 en punto. Las mayores fluctuaciones de humedad se registran en las superficies laterales de la tubería, donde los procesos de migración son más pronunciados.

En continuación de este trabajo (con la participación del solicitante), se realizaron estudios y se determinó la resistencia eléctrica de la capa corrosiva del suelo alrededor de la tubería y se construyeron diagramas de la energía eléctrica.

la resistencia eléctrica del suelo a lo largo del perímetro del gasoducto Du 1400. Se construyeron en diferentes momentos en función de los resultados de un experimento industrial en la sección del gasoducto PolyanaMoskovo del corredor Urengoy, que mostró que en operación temperaturas de 30 ... 40 ° C, el suelo debajo de la tubería siempre permanece húmedo, mientras que el tiempo, como encima de la parte superior de la tubería, la humedad del suelo disminuye significativamente.

24/03/00, 10/04/00, 21/04/00 - modo casi estacionario 07/04/00 - después del cierre de un taller de compresores

Tabla 1.4 - Cambio en la humedad y resistividad suelo alrededor del perímetro de la tubería Fecha tr, gr tv, gr Q, W/m.gr El rango de contenido de humedad de la capa de suelo en contacto con la tubería varía desde la saturación completa hasta la casi deshidratación, consulte la Tabla 1.4.

La figura 1.5 presentada muestra que las condiciones más favorables para la ocurrencia de defectos generales de corrosión y SCC ocurren en el cuarto inferior de la tubería en las posiciones 5 ...

Al construir un gráfico de resistividad del suelo el a lo largo del contorno de la tubería, se utilizó un gráfico de resistividad del suelo frente al contenido de humedad (Figura 1.6).

B muestra que en invierno, en la sección inicial de la tubería de gas, donde las temperaturas se mantienen entre 25 y 30 °C y más, la nieve se derrite y se mantiene una zona de suelo anegado sobre la tubería durante mucho tiempo, lo que proporciona recarga y también mejora la actividad corrosiva de los suelos.

El tiempo de acción o paso de un pulso térmico se mide por fluctuaciones). Este tiempo es suficiente para que las corrientes de microecualización pasen por un pequeño espacio. Los datos proporcionados en las Figuras 1.5, 1.6 y en la Tabla 1.4, obtenidos en condiciones industriales para un gasoducto con un diámetro de 1420 mm, muestran que debido a cambios en la humedad a lo largo del perímetro del tubo, la actividad corrosiva local de los suelos cambia, que depende de la resistencia óhmica, ver Tabla 1.5.

Tabla - 1.5 Actividad corrosiva de los suelos en relación con el acero al carbono, en función de su resistencia eléctrica específica Resistencia específica, Ohm.m Figura 1.6 - Dependencia de la resistencia eléctrica específica del suelo arcilloso con la humedad Novopskov, que se encuentra en un lugar bastante seco, en el punto más alto sobre el barranco. El aislamiento de la tubería en este tramo se encontraba en condiciones satisfactorias.

En barrancos y cárcavas, donde el cambio de humedad es más significativo, estos efectos deberían ser más pronunciados. Este patrón es típico para el caso de suelo homogéneo a lo largo del perímetro de la tubería. Con suelos de relleno heterogéneos con terrones, la resistencia óhmica de los componentes variará mucho. La Figura 1.7 muestra gráficos de la dependencia de la resistividad de varios suelos con la humedad.

Por lo tanto, al cambiar de suelo, habrá discontinuidades en el diagrama de resistividad eléctrica y los elementos macrocorrosivos estarán claramente marcados.

Así, un cambio en la temperatura de un microelemento conduce a un cambio en los potenciales de humedad y resistencia eléctrica. Estos fenómenos son similares a los que ocurren al cambiar el modo de instalación de la protección catódica. Un cambio de potencial o cruce de punto muerto es equivalente a un disparo de protección catódica y provoca microcorrientes de ecualización.

El desarrollo de procesos de corrosión en el régimen de temperatura pulsada conduce a la erosión o al agrietamiento por corrosión del metal de la tubería.

Se crea una situación cuando la resistencia al movimiento de iones en el electrolito del suelo es variable a lo largo del perímetro de la tubería. Cuanto más alta se encuentra la sección en cuestión en la superficie de la tubería, más lenta es la reacción anódica, ya que el contenido de humedad del suelo adyacente disminuye, la resistencia óhmica aumenta y la eliminación de iones metálicos positivos de la sección del ánodo se vuelve más difícil. Con una disminución o aproximación a la posición en el contorno de la tubería correspondiente a 5 ... horas, aumenta la velocidad de la reacción anódica.

En la posición de las 6 en punto, el suelo está compactado, a menudo hay deslizamiento, el acceso de oxígeno a la tubería es difícil, como resultado de lo cual la reacción de adición de electrones Figura 1.7 - Dependencia de la resistividad del suelo en su contenido de humedad:

1 - pantanoso; 2 - arenoso; 3 - arcilloso.

(despolarización de hidrógeno u oxígeno) procede a un ritmo más lento. En el área con acceso limitado al oxígeno, el potencial del elemento corrosivo es menos positivo y el área misma será el ánodo.

En tales condiciones, el proceso de corrosión procede con control catódico, que es típico de la mayoría de los suelos humedecidos densos (barrancos, cárcavas).

Aquí se puede suponer que la naturaleza de las microcorrientes igualadoras y igualadoras es idéntica. Pero las microcorrientes igualadoras son fugaces y tienen poca inercia y, por lo tanto, son más destructivas.

El suelo es un cuerpo capilar-poroso. En el modo isotérmico, el movimiento de la humedad en el suelo se produce bajo la acción de la electroósmosis y la filtración hidromecánica. Con el flujo de una corriente de ánodo significativa, se produce la destilación electroosmótica de la humedad del ánodo al cátodo. Bajo ciertas condiciones, puede ocurrir un equilibrio entre la filtración electroosmótica y la hidromecánica.

Mucho más complicados son los procesos de movimiento de la humedad del suelo (electrolitos) en áreas no isotérmicas, especialmente en modos no estacionarios. Aquí, cerca de la tubería, en presencia de un gradiente de temperatura, se produce un movimiento termocapilar o película termocapilar. La dirección del movimiento del agua (electrolito) prácticamente coincide con la dirección del flujo de calor, y se observa principalmente en dirección radial, alejándose de la tubería. Las corrientes convectivas a temperaturas del orden de 30 a 40 °C son insignificantes, pero no pueden despreciarse, ya que afectan la distribución de la humedad a lo largo del contorno de la tubería y, en consecuencia, las condiciones para la formación de pares galvánicos.

Bajo la acción de la temperatura pulsada, los gradientes de temperatura cambian, lo que conduce a una redistribución de los flujos migratorios. En la zona donde se produce la corrosión del suelo, el movimiento de la humedad se produce de forma oscilatoria bajo la acción de las siguientes fuerzas:

- termomotriz, - capilar, - electroosmótica, - filtración, - convectiva, etc.

En ausencia de filtración en la posición de las 6 en punto, se forma una "zona estancada".

Por regla general, esta es una zona de pendientes mínimas, desde donde la evacuación de la humedad es difícil. El suelo tomado debajo de la generatriz inferior, desde la posición de las 6 en punto, tiene signos característicos de gleing, lo que indica una baja actividad de los procesos de corrosión sin oxígeno.

Así, causalmente conexión de investigación establece que el campo de potencial alrededor del gasoducto forma un potencial de polarización que es variable no solo a lo largo del gasoducto, sino también a lo largo de la sección transversal y en el tiempo.

Se cree, desde el punto de vista de la teoría tradicional del carbonato, que el proceso de corrosión se puede prevenir controlando con precisión el valor del potencial de polarización a lo largo de la tubería, lo que parece ser insuficiente. El potencial también debe ser constante en la sección transversal de la tubería. Pero en la práctica, tales medidas son difíciles de implementar.

1.5 Influencia de la temperatura y las fluctuaciones de temperatura en el estado de corrosión del gasoducto Las condiciones de temperatura cambian significativamente durante la operación del sistema principal de gasoductos. Durante el período anual de operación, la temperatura del suelo a la profundidad de colocación H=1,72 m del eje de la tubería (DN 1400) en un estado térmico no perturbado en el área de la ruta del gasoducto de Bashkortostán varía entre +0,6 ... + 14,4 °C. Durante el año, la temperatura del aire cambia especialmente fuerte:

- promedio mensual de -14,6…= +19,3 °C;

- máximo absoluto +38 °C;

- mínimo absoluto - 44 °C.

Casi sincrónicamente con la temperatura del aire, la temperatura del gas también cambia después de pasar por los enfriadores de aire (ACU). Según observaciones a largo plazo, el cambio en la temperatura del gas después del aparato debido a razones tecnológicas y registrado por el servicio de despacho fluctúa entre +23 ... +39 °C.

determina no solo la naturaleza del intercambio de calor entre la tubería de gas y el suelo. Las fluctuaciones de temperatura provocan una redistribución de la humedad en el suelo y afectan los procesos de corrosión de los aceros de las tuberías.

Hay muchas razones para creer que la actividad de los procesos de corrosión depende directamente no tanto de la temperatura como de sus fluctuaciones, ya que la irregularidad de los procesos termodinámicos es una de las razones que activan los procesos de corrosión.

En contraste con la fractura frágil de la tubería bajo la acción de altas presiones o vibraciones, que ocurren rápidamente, los procesos destructivos por corrosión son inerciales. Están asociados no solo con reacciones electroquímicas o de otro tipo, sino que también están determinados por la transferencia de calor y masa y el movimiento de los electrolitos del suelo. Por lo tanto, un cambio en la temperatura del medio activo, prolongado en el tiempo durante varios días (u horas), puede considerarse como un impulso para un micro o macro elemento corrosivo.

La destrucción de gasoductos debido a SCC, por regla general, ocurre en las secciones iniciales de la ruta del gasoducto, detrás del CS, con movimientos de tubería potencialmente peligrosos, es decir. donde la temperatura del gas y sus fluctuaciones son máximas. Para las condiciones de los gasoductos de la Compañía Urengoy - Petrovsk y Urengoy - Novopskov en el tramo de Polyana - Moskovo, estos son principalmente cruces a través de barrancos y barrancos con cursos de agua temporales. Bajo la influencia de diferencias significativas de temperatura, especialmente cuando la posición del eje de la tubería no corresponde al diseño y la adherencia de la tubería al suelo es insuficiente, las tuberías se mueven.

Los movimientos repetidos de las tuberías conducen a una violación de la integridad del revestimiento aislante y abren el acceso al agua subterránea al metal de la tubería. Así, como resultado de la exposición a temperatura variable, se crean condiciones para el desarrollo de procesos de corrosión.

Así, con base en estudios previos, se puede argumentar que un cambio en la temperatura de la pared de la tubería implica un cambio en la humedad y la resistencia eléctrica del suelo a su alrededor. Sin embargo, no existen datos sobre los parámetros cuantitativos de estos procesos en la literatura científica y técnica.

1.6 Diagnóstico de gasoductos mediante pigs.

En el sistema de trabajo de diagnóstico en gasoductos. papel clave asignado al diagnóstico en línea, que es el más eficaz y metodo informativo examen de diagnostico En LLC Gazprom transgaz Ufa, en la actualidad, el diagnóstico del estado técnico de la parte lineal de los gasoductos lo realiza NPO Spetsneftegaz, que tiene en su arsenal equipos para examinar gasoductos con un diámetro nominal de 500 - 1400 mm - a Complejo DMTP (5 capas), que incluye:

- proyectil de limpieza (CO);

- limpieza magnética (MOS);

- perfilador electrónico (PRT);

magnetización transversal (DMTP).

El uso de VTD le permite identificar la categoría de defectos más peligrosa: grietas por corrosión bajo tensión (SCC), con una profundidad del 20% del espesor de la pared o más. El examen de diagnóstico del VTD es de particular importancia para gasoductos de gran diámetro, donde la probabilidad de ocurrencia y desarrollo de defectos SCC es alta.

Entre todos los defectos detectados el numero mas grande tiene en cuenta los defectos de pérdida de metal, como corrosión general, caverna, fosa, surco longitudinal, grieta longitudinal, zona de grieta longitudinal, surco transversal, grieta transversal, daño mecánico, etc.

detector de fallas con 95% de probabilidad, se determinan en relación con el espesor de pared de la tubería "t" en coordenadas tridimensionales (largo x ancho x profundidad) y tienen los siguientes parámetros:

- corrosión por picadura 0,5t x 0,5t x 0,2t;

- fisuras longitudinales 3t x 0,1t x 0,2t;

- grietas transversales 0t x 3t x 0,2t;

- ranuras longitudinales 3t x 1t x 0,1t;

- ranuras transversales 1t x 3t x 0,1t.

La evaluación de la peligrosidad de los defectos identificados se puede realizar de acuerdo con la DMA 39 Recomendaciones metodológicas para la evaluación cuantitativa del estado de los principales gasoductos con defectos de corrosión, su clasificación según el grado de peligrosidad y la determinación del recurso residual, OAO Gazprom , .

Para los defectos de tipo corrosión, se determinan los siguientes parámetros de evaluación de peligros:

- el nivel de presión segura en el gasoducto;

- recurso de operación segura de la tubería con defectos.

capacidades. El paso de los proyectiles VTD permite determinar de manera confiable los parámetros cuantitativos de los defectos de la pared de la tubería, los pases repetidos, la dinámica de su desarrollo, lo que permite predecir el desarrollo de los defectos de corrosión.

1.7 Modelos para la predicción de procesos de corrosión.

ha habido intentos de modelar este proceso. Según el modelo lineal del proceso pertenecen a M. Faraday y tiene la forma:

donde: A-const (valor constante);

Un gran grupo de investigadores propuso un modelo de poder:

donde: A=13, a=0,25; 0,5; 1.0 .. La tabla 1.6 resume los resultados de estudios previos de la cinética de la corrosión electroquímica de los metales: la clasificación de los modelos matemáticos según la forma general de las funciones. Hay 26 modelos en total, que incluyen: lineal; energía; exponencial; logarítmico;

hiperbólico; logaritmos naturales; rangos; integral; sinusoidal;

combinado, etc

Los siguientes criterios se consideraron como criterios comparativos: pérdida de masa metálica, adelgazamiento de la pared de la muestra, profundidad de la cavidad, área de corrosión, aceleración (desaceleración) del proceso de corrosión, etc.

Los procesos de corrosión están influenciados por muchos factores, dependiendo de qué procesos pueden:

- desarrollarse a un ritmo constante;

- acelerar o reducir la velocidad;

- detenerse en su desarrollo.

Considere la curva cinética presentada en las coordenadas de la profundidad de los defectos de corrosión - tiempo (Figura 1.8).

La sección de la curva 0-1 nos permite establecer que la destrucción de este metal en un ambiente agresivo (electrolito) para el período t1 prácticamente no se observa.

La sección de la curva 1-2 muestra que la intensa destrucción del metal comienza en el intervalo t = t2 - t1. En otras palabras, ocurre el proceso transitorio más intenso de corrosión del metal, caracterizado por la máxima pérdida posible (para este caso particular) de metal, así como por las máximas velocidades y aceleraciones de electrólisis.

El punto 2, que tiene propiedades especiales, es esencialmente el punto de inflexión de la curva cinética de corrosión. En el punto 2, la velocidad de corrosión se estabiliza, la derivada de la velocidad de corrosión se vuelve igual a cero v2=dk2/dt=0, porque teóricamente, la profundidad de la cavidad de corrosión en este punto es un valor constante k2= const. La sección de la curva 2-3 nos permite concluir que durante el tiempo t = t3 - t2 el proceso de corrosión transitoria comienza a desvanecerse. En el intervalo 3-4 continúa el proceso de atenuación, más allá de la curva 4, la corrosión se detiene en su desarrollo hasta que un nuevo impulso pone en marcha este mecanismo.

El análisis realizado muestra que durante el curso natural del proceso de corrosión electroquímica, ocurre la pasivación del metal, lo que prácticamente detiene la destrucción por corrosión del metal.

En las secciones del gasoducto principal sujetas a daños por corrosión, como resultado de la exposición a la temperatura pulsada (cuando cambia la temperatura del gas), se alternan los procesos de pasivación y activación de los procesos de corrosión.

Es por ello que ninguno de los modelos considerados puede utilizarse para predecir la velocidad de corrosión en los principales gasoductos.

En el caso de falta de información, que suele ser el principal problema cuando se trata de predecir el desarrollo de procesos de corrosión, se puede

I. Denison, E. Martín, G.

Thornes, E. Welner, W. Johnson, I. Upham, E. Mohr, A. Biccaris F. Champion, P. Aziz, J.

L.Ya. Tzikerman y= y0 y0, A1=t1/(t1-t2) Yu.V. Demin 12 G.K. Ya.P.Shturman, A.V.Turkovskaya, Yu.M.Zhuk, I.V. Gorman, I.V. Gorman, G.B. Clark, L.A. Shuvakhina, V.V.

Agafonov, N.P. Zhuravlev Figura 1.8 - Gráfico de la curva cinética de la actividad de corrosión basada en las representaciones físicas del proceso (Figura 1.9) y utilizando la operación de defectos máximos y medios. Pero es poco probable que esto permita predecir la dinámica del crecimiento cuantitativo de los defectos de corrosión.

Los modelos presentados describen procesos de corrosión en el marco de situaciones específicas, sujeto a ciertas condiciones, ambiente químico, temperatura, aceros de varios grados, presión, etc. Interés especial presentan modelos que describen los procesos de corrosión de sistemas similares (tuberías principales) con un revestimiento aislante, que operan en condiciones similares a las de las tuberías de gas y registran los resultados también sobre la base de diagnósticos en línea. Por ejemplo, en la metodología para realizar el análisis factorial en los principales oleoductos, independientemente del diámetro y tipo de revestimiento aislante, los autores proponen un modelo:

donde L es el coeficiente de atenuación del proceso de corrosión;

H es la profundidad del daño por corrosión, mm;

De la fórmula 1.6 anterior se puede ver que los autores adoptaron la afirmación de que al comienzo de la operación de las tuberías, la corrosión tiene el crecimiento más intenso y luego se amortigua debido a la pasivación. La derivación y justificación de la fórmula (1.6) se dan en .

operación del oleoducto es bastante controvertida, porque el nuevo revestimiento aislante proporciona una protección mucho más fiable que con el paso del tiempo, cuando el aislamiento envejece y pierde sus propiedades protectoras.

A pesar de la abundancia de investigaciones, ninguno de los modelos propuestos para predecir los procesos de corrosión puede tener en cuenta completamente el efecto de la temperatura en la velocidad de corrosión, porque no tenga en cuenta su cambio de impulso durante el funcionamiento.

Esta afirmación nos permite formular el propósito de la investigación:

demostrar experimentalmente que el régimen de temperatura inestable del gasoducto es la causa raíz de la activación de los procesos de corrosión en la superficie exterior del gasoducto.

1. Se realizó un análisis de fuentes literarias con el fin de revelar el efecto de la temperatura del gas en el estado de corrosión del gasoducto:

1.1. Se consideran las características de los procesos de corrosión en el transporte por tuberías;

1.2 Se determina el papel de la actividad corrosiva de los suelos cuando el revestimiento aislante pierde sus propiedades protectoras.

1.3. Se ha estudiado la viabilidad técnica de la detección de defectos en línea para evaluar los defectos de las tuberías.

1.4. Se consideran los modelos de otros investigadores sobre la predicción de procesos de corrosión.

2. Se investigaron las razones de la formación de elementos macrocorrosivos en la superficie exterior de la tubería.

3. Se ha comprobado que cuando la humedad se mueve en la capa de suelo corrosivo, cambia la resistencia eléctrica del suelo adyacente a la tubería.

2. EVALUACIÓN DEL IMPACTO DEL PULSO DE HUMEDAD Y

TEMPERATURAS SOBRE LA ACTIVIDAD DE CORROSIÓN DE LOS SUELOS,

GASODUCTO ALREDEDOR

2.1. Modelado físico y selección de parámetros de control El hecho de que la humectación periódica del suelo acelera los procesos de corrosión está indicado por la práctica de operación de los principales gasoductos.Al estudiar este fenómeno, Ismagilov I.G. demostró que el gasoducto principal de gran diámetro es una poderosa fuente de calor, que tiene un efecto de temperatura pulsada en el suelo y provoca movimientos oscilatorios de humedad en la capa de suelo corrosivo-activo.

Sin embargo, su suposición de que el efecto de la temperatura pulsada aumenta la actividad corrosiva de la capa de suelo adyacente a la tubería necesita confirmación experimental.

Por lo tanto, el propósito del estudio es establecer un experimento para estudiar y evaluar la actividad corrosiva de los suelos bajo exposición a temperatura pulsada.

Los problemas de estudio de los procesos de corrosión suelen resolverse experimentalmente. Existen varios métodos para evaluar el efecto de la corrosión, incluidas las pruebas de corrosión acelerada.

Por lo tanto, es necesario simular las condiciones de transferencia de calor y masa con el suelo circundante, que son típicas para una sección de un gasoducto que cruza un barranco, por cuyo fondo fluye una corriente, y determinar en qué medida el corrosivo la actividad del suelo cambia bajo el impacto de la temperatura y la humedad.

El estudio más preciso del impacto de cada factor (impulso de temperatura y humedad) es posible en condiciones de laboratorio, donde los parámetros del proceso de corrosión se fijan y controlan con gran precisión.

El régimen de temperatura pulsada del gasoducto con transferencia de calor casi estacionaria se modeló para gasoductos que pasan por el territorio de Bashkortostán y regiones similares. De acuerdo con la teoría de la similitud, si los números de similitud que caracterizan el proceso de transferencia de calor son iguales, sujetos a la similitud geométrica, los procesos de transferencia de calor pueden considerarse similares.

El suelo utilizado en el experimento se tomó de la ruta del gasoducto Urengoy-Petrovsk del tramo Polyana-Moskovo desde las posiciones de las 3 en punto, las 12 en punto y en punto a lo largo del perímetro del gasoducto. Las propiedades termofísicas del suelo utilizado en los estudios de laboratorio son las mismas que las in situ, ya que

Se tomaron muestras de suelo de la sección corrosiva del gasoducto existente. Para los mismos suelos, automáticamente se cumplió la igualdad de los números Lykov Lu y Kovner Kv para naturaleza y modelo:

Sujeto a la igualdad de las diferencias de temperatura, la identidad de los suelos y el mismo nivel de su contenido de humedad, los números Pn de Kossovich Ko y Postnov eran iguales.

Por lo tanto, la tarea de modelar las condiciones de transferencia de calor y masa, en este caso, se redujo a tal selección de los parámetros de instalación para garantizar la igualdad de los números de Fourier Fo y Kirpichev Ki para la naturaleza y el modelo.

funcionamiento de una tubería de 1,42 m de diámetro, con la igualdad de la difusividad térmica a = a", con base en (2.5) obtenemos para el modelo:

(2.7) Entonces, con un diámetro de probeta de 20 mm, el período anual en la instalación debería “pasar” en 1,7 horas.

Las condiciones de transferencia de calor fueron modeladas por el criterio de Kirpichev Considerando, aproximadamente, el flujo de calor de acuerdo con (2.9) A la profundidad del gasoducto al eje de la tubería Н0 = 1.7 m y Н0/Rtr = 2, (la profundidad relativa del gasoducto en el tramo Polyana-Moskovo), en base a la igualdad (2.6), obtenemos para el modelo:

Para modelar el "arroyo" es necesario mantener la igualdad de los números de Reynolds para naturaleza y modelo:

Dado que el líquido es el mismo, agua, entonces, sobre la base de (2.12) y teniendo en cuenta la similitud geométrica, obtenemos la igualdad:

Los cálculos correspondientes, teniendo en cuenta (2.13), muestran que el suministro de agua, simulando un arroyo en una determinada instalación, debe ser por goteo.

Dado que en el curso del experimento es necesario cambiar la temperatura de la pared de la tubería dentro de los límites de su cambio real de 30 ... 40 ° C, y regular, manteniendo el modo pulsado, entonces la temperatura ttr del exterior superficie del tubo de acero - muestra St. fue elegido como el parámetro de control. 3.

Para determinar la corrosividad relativa del suelo bajo exposición a temperatura pulsada, en comparación con la exposición a temperatura estable, se eligió un método de prueba acelerado, sobre la base del cual se determina la corrosividad de los suelos por la pérdida de peso de las muestras de acero.

2.2. Breve descripción del montaje experimental El montaje experimental, cuyo esquema se muestra en la Figura 2.1, consiste en una caja de hojalata 1 con dimensiones de 90x80x128 mm. El suelo especialmente preparado 11 se vierte en la caja hasta una altura H, calculada a partir de la condición de que el volumen del suelo debe ser igual a:

Se coloca en el suelo un tubo de acero, previamente pesado en una balanza analítica con precisión de 0,001 g.Parámetros de los tubos de acero:

El diámetro, la longitud, la masa y el área superficial de los tubos se dan en la Tabla 2.1.

Figura 2.1 - Esquema del montaje experimental para estudiar el efecto de la temperatura pulsada sobre la corrosividad de los suelos Tabla 2.1 - Parámetros de los tubos de acero - muestras, art. 3.

No. Diámetro, Longitud, Superficie, Peso, Nota El tubo se aisló de la caja de hojalata con tapones de goma.

Las muestras de suelo en estado inicial en contacto con el gasoducto principal se prepararon de la siguiente manera.

Cada una de las muestras se secó en un horno. Dado que las muestras de suelo contenían compuestos orgánicos y, posiblemente, bacterias reductoras de sulfato, la temperatura de secado no superó los 70 °C. El suelo seco se trituró y se tamizó a través de un tamiz con orificios de 1 mm. La muestra de suelo preparada de esta manera se vertió en una caja con un tubo instalado y se humedeció hasta un contenido de humedad W = 20–25%, que corresponde al contenido de humedad natural del suelo en las áreas por donde pasa la ruta del gasoducto. En los experimentos se utilizó agua corriente a temperatura natural.

La aceleración del proceso de corrosión se logró conectando el polo negativo a la caja y el polo positivo de una fuente de corriente continua de 6 V a la muestra de metal.

El régimen de temperatura pulsada se creó encendiendo y apagando periódicamente un calentador termoeléctrico (TEH) instalado dentro del tubo de muestra. La duración del ciclo se estableció empíricamente. Por ejemplo, para las condiciones del 1er experimento, durante el control del régimen de temperatura, se determinó que la duración del ciclo era igual a t = 22 min (tiempo de calentamiento n = 7 min; tiempo de enfriamiento o = 15 min). El control de temperatura se realizó con la ayuda de un termopar instalado encima de la generatriz superior del tubo, sin perturbar la superficie de la muestra.

Durante el experimento, se suministró agua por goteo a través del embudo al suelo al nivel del eje del tubo. Se creó un efecto de barrera, que es característico de los drenajes transversales. El agua se drenaba a través de orificios perforados en la pared lateral de la caja (5 orificios simétricos al mismo nivel).

Después de apagar la corriente 24 horas después del inicio del experimento, se fotografió la muestra, se limpió a fondo de productos de corrosión con un paño seco y una goma de borrar. Luego se lavó con agua destilada, se secó y se pesó en una balanza analítica con precisión de 0,001 g.

actividad del suelo bajo impacto de temperatura pulsada Una condición necesaria para las pruebas de corrosión es la aceleración de la etapa de control del proceso. En electrolitos neutros, el proceso de corrosión está limitado por la tasa de despolarización del oxígeno, por lo tanto, para acelerar el proceso de corrosión, es necesario aumentar la tasa del proceso catódico.

Las pruebas de las muestras deben llevarse a cabo de tal manera que, con cambios periódicos de humedad, el metal esté expuesto durante el mayor tiempo posible a capas delgadas de electrolito.

Es importante elegir modos cuando el suelo no está completamente deshidratado debido al secado del suelo y la humedad permanece en un estado de película.

A una temperatura ambiente tgr = 20 °C y una temperatura de la pared de la tubería ttr = 30...40 °C, se crea una cabeza de temperatura en el nivel de instalación de 18 °C.

En invierno, la diferencia de temperatura t aumenta a 30 °C. Sin embargo, modo invierno no está modelado en la unidad, ya que las condiciones de transferencia de calor y corrosión del suelo en invierno son cualitativamente diferentes: "arroyos"

congelar, y sobre la tubería, la capa de nieve se descongela parcialmente, humedeciendo el suelo, aparece el efecto "termo". Sin embargo, debido a la suficiente humedad del suelo, hay muchas razones para creer que en los períodos invernales, los procesos de corrosión, incluido el SCC, también están activos.

Temperaturas del orden de 30 °C son el nivel de temperatura umbral para período de verano, por debajo del cual la humedad no se aleja de la tubería y, como han demostrado los estudios en los puntos de medición No. 1 y No. 2 del gasoducto en la sección de Polyana CS - Moskovo CS, se acumula a cierta distancia pequeña del tubería, estando en un estado de no equilibrio (pequeña es una distancia de aproximadamente 0.2 ..0.3 m desde la pared de la tubería con un diámetro de 1.42 m). Por lo tanto, cualquier ligero descenso de la temperatura provoca un retorno de la humedad.

Cuando el suelo en contacto con la tubería se deshidrata en capas muy delgadas, además de facilitar la reacción catódica, se puede inhibir la reacción anódica, lo que ralentizará el proceso de corrosión como resultado.

Procesos similares ocurren en la generatriz superior del gasoducto, en el que prácticamente no se observa agrietamiento por corrosión.

La Tabla 2.2 muestra los resultados de los estudios de corrosión realizados en tubos de acero - muestras No. 1-4. Los experimentos se realizaron secuencialmente, en el orden indicado en esta tabla.

Las muestras de suelo no se reutilizaron. La temperatura ambiente no superó los 18…20 °C. El registro de los regímenes de temperatura se realizó en el registro de observación. Estos datos se presentan en el Apéndice 1.

Muestra No. 1 Sometida a temperatura pulsada.

El modo real fue determinado por la temperatura de la muestra de acero, que varió dentro de: tнi…toi, (Apéndice 1). La temperatura de calentamiento tn es la temperatura a la que aumentó la temperatura de la pared de la muestra durante el tiempo de calentamiento n. La temperatura de enfriamiento to es la temperatura a la cual la temperatura de la muestra disminuyó durante el tiempo o. Tiempo del i -ésimo ciclo i = нi +оi ; el número de ciclos durante el experimento n = 66.

Tabla 2.2 Condiciones y resultados de los experimentos No. 1-4 para determinar la actividad corrosiva de los suelos Las temperaturas promedio se determinaron mediante las fórmulas:

Durante el experimento, con una duración de 24 horas. 30 min, se mantuvieron los valores medios de los parámetros:

Durante la prueba, de 24 horas y 30 minutos, se simuló un proceso que se desarrolla en condiciones naturales durante 24,5/1,7 14 años. Durante el año, en promedio, 1.760/22.3 = 4 veces el régimen de temperatura cambió de 30 a 40 °C.

La naturaleza del daño por corrosión se muestra en las fotografías (Figura 2.2).

Hay una manifestación de corrosión general sobre toda la superficie de la muestra, pero no significativa. Predominan los centros bastante extensos, concentrados y profundos. La máxima profundidad de la lesión ulcerosa se anota en el goteo continuo de agua a través del embudo, ver esquema de instalación en la Figura 2.1. Se suministró agua a la parte central de la muestra al nivel del eje del tubo. Fluyendo a través del suelo, el "arroyo" se desvió hacia la izquierda. El flujo de agua se llevó a cabo principalmente a través del segundo orificio a la izquierda (en presencia de 5 orificios perforados uniformemente). Fue esta parte de la muestra la que sufrió el máximo daño por corrosión.

Debido al efecto de barrera y la alta humedad, la erosión es más profunda y extensa en el lado entrante. En la muestra también se aprecia una zona “estancada”, donde la erosión es prácticamente nula. Esto se puede explicar de la siguiente manera.

Dado que bajo las condiciones experimentales se modeló una corriente que fluye por un barranco, y el agua se suministró sin presión, luego lejos del canal, con un ajuste apretado del suelo a la superficie de la muestra, debido a la alta resistencia hidráulica, el agua no fluyó. Lave la superficie del tubo en la zona de estrecho contacto y la intensidad de los procesos de corrosión fue significativamente menor. También se observan fenómenos similares en condiciones industriales a lo largo de la ruta del gasoducto.

Debido a la evaporación y los flujos ascendentes de humedad de la "corriente"

Los procesos de corrosión también se intensificaron en la parte superior izquierda de la muestra.

Este fenómeno puede explicarse por el factor de escala, que se debe al pequeño tamaño del tubo, al ascenso capilar de la humedad y al efecto de barrera.

Con exposición a temperatura pulsada y temperatura, humedad, resistencia óhmica y otros parámetros desiguales a lo largo del perímetro del tubo, las condiciones que se han creado predisponen a la formación de elementos micro y macrocorrosivos.

Cabe señalar que se liberó una gran cantidad de hidrógeno durante todo el experimento. No se realizaron las mediciones adecuadas, pero se notó un efecto de sonido constante, que se escuchó bien.

Muestra No. 2 El material de la segunda muestra es el mismo. el suelo es el mismo

la muestra se tomó de la posición de las 3 en punto. Humedad del suelo W = 22%. Las condiciones del experimento diferían en el régimen de temperatura y la ausencia de una "corriente". Durante todo el experimento, cuya duración fue de 24 horas. 30 min., la temperatura se mantuvo constante:

El daño por corrosión es mucho menor aquí (Figura 2.3).

La pérdida de peso de la muestra es 7 veces menor (en unidades relativas). Predomina la corrosión general. La superficie de la muestra se ve afectada uniformemente. Se observa una pequeña lesión focal en la parte inferior de la muestra.

Notamos la diferencia fundamental en la naturaleza del daño por corrosión de las muestras No. 1 y No. 2.

Figura 2.3 - Lesiones por corrosión de la muestra No. 2 en temperatura constante ttr=33 OC Con el impacto de la temperatura pulsada en el proceso y la presencia de agua corriente, se desarrolla una corrosión extensa y pronunciada por picaduras en la superficie del acero con un daño máximo a lo largo del “arroyo”.

A temperatura estable y ausencia de drenaje, pero a la misma humedad inicial, se observa el secado del suelo y el desarrollo de corrosión general con mínima ulceración. La tasa de procesos de corrosión y pérdida de metal es 7 veces menor.

Muestra No. 3 El material de las muestras No. 3 y No. 4 es el mismo: Art. 3, pero las muestras están hechas de un tubo diferente. El contenido de humedad del suelo estuvo dentro de los límites naturales W = 20…25%. La duración del experimento fue de 24 horas.

La temperatura durante el experimento se mantuvo igual a ttr = 33.12 33 °C.

La muestra de suelo se tomó de la posición de las 6 en punto. El suelo presentó una diferencia significativa, consistente en gleying, que es característico de las tuberías sujetas a SCC. (Gleying es un proceso de restauración química de la parte mineral del suelo o rocas de horizontes más profundos sobresaturados con agua, cuando los compuestos de óxido de hierro se convierten en compuestos de óxido y son llevados por el agua, y los horizontes empobrecidos en hierro se vuelven verdosos, negros y tonos grisáceos).

El agua, con un pequeño aporte de goteo (6 gotas por minuto), prácticamente no se filtraba por debajo del tubo de muestreo, provocando encharcamientos en la zona de contacto entre el suelo y el metal, subiendo en ocasiones en el embudo y creando una cabeza estática. El agua se suministró asimétricamente, con un desplazamiento hacia el lado derecho de la muestra.

Para la muestra No. 3 (Figura 2.4), sometida a corrosión, en condiciones estables de transferencia de calor, cuando la temperatura de la muestra se mantuvo constante a ttr = 33 °C, se notan los siguientes signos:

1) Es característica la corrosión general, prácticamente en toda la superficie;

2) Los signos característicos de corrosión por picaduras no fueron detectados durante un examen general;

3) En la zona de las rozaduras:

2 raspaduras de 30 mm 2 raspaduras de 30 mm 2 raspaduras de 30 mm No se encontraron signos de lesiones ulcerativas.

4) el daño máximo por corrosión, determinado por el espesor de la costra de corrosión, se observó del lado de brotación, es decir, del lado derecho de la muestra, y a lo largo de la generatriz inferior del tubo, donde la humedad era máxima;

5) se ve claramente que el color de la costra de corrosión en la posición de las 6 en punto a lo largo de toda la generatriz inferior del tubo y en la zona de brotación es más oscuro, muy probablemente marrón oscuro;

6) la presencia de 3 rayones en la zona anegada (a la derecha) y 3 de los mismos rayones en suelo menos húmedo (a la izquierda) no afectaron de ninguna manera la naturaleza del desarrollo del proceso de corrosión;

7) debe tenerse en cuenta que después de procesar el tubo de muestra en un torno, en su lado derecho, se observaron rastros de deformación plástica del punto de sujeción (en forma de un ligero endurecimiento por trabajo), lo que no afectó la naturaleza de la daños por corrosión.

Muestra No. 4 La muestra se mecaniza a partir de la misma pieza de tubería que la muestra No. 3, art. 3. Suelo, las condiciones para realizar el experimento son las mismas que en el experimento No. 3. La única diferencia: el régimen de temperatura es pulsado, según el escenario: 30/40 °С. Durante el experimento, con una duración de 24 horas, se mantuvieron los valores medios de los parámetros, determinados por las fórmulas (2.14 - 2.16):

Se modeló el flujo de un “arroyo en un barranco” haciendo gotear agua a través de un embudo, asimétricamente, al lado derecho de la muestra. Número de ciclos n = 63.

La muestra tiene rasguños, al igual que en la muestra No. 3:

2 rayones de 30 mm cada uno 2 rayones de 30 mm cada uno 2 rayones de 30 mm cada uno La naturaleza del daño por corrosión se muestra en la Figura 2.5.

Comparando los resultados de los experimentos No. 3 y No. 4, que también se llevaron a cabo en condiciones idénticas, pero con una diferencia en las condiciones de temperatura, notamos que en el suelo con signos de globulización, el efecto de la temperatura pulsada también intensifica el proceso. De acuerdo con la pérdida de peso relativa, ¡la diferencia es 11 veces! (tabla 2.2).

Figura 2.4 - La naturaleza del daño por corrosión de la muestra No. 3 a una temperatura constante ttr = 33 OS Figura 2.5 - La naturaleza de la destrucción de la muestra No. 4 con un cambio de temperatura pulsado en el modo 31/42 OS Como se puede observar, en este caso, el efecto de las pérdidas por corrosión del metal supera significativamente al obtenido en los experimentos N° 1 y N° 2.

En el experimento No. 4, se observa un fenómeno especial que permite explicar procesos físicos que ocurre en el suelo bajo exposición a temperatura pulsada.

El hecho de la activación del proceso de corrosión indica que el “oscilamiento” de la humedad, que ocurre en forma pulsada, bajo la acción de fuerzas termomotrices, eventualmente conduce a un cambio en la estructura del suelo, alisamiento de las protuberancias y la movimiento de partículas de la fracción limosa en los capilares, es decir

de hecho, se forman canales mejorados a través de los cuales el electrolito molido se mueve libremente. Durante el experimento, en el momento en que el agua comenzó a fluir a través de los orificios perforados, también se observó el movimiento de las burbujas de H2 a lo largo de los capilares y su eliminación junto con el agua (visualmente).

En el experimento No. 3 (t = const), el agua suministrada a través del embudo prácticamente no se filtraba por los orificios perforados, provocando en ocasiones incluso un aumento del nivel del agua en el embudo con la creación de una cabeza estática. El agua no se filtró a través de los agujeros perforados. El electrolito del suelo se diferencia del electrolito líquido en su mayor resistencia al movimiento de iones.

En el experimento No. 4 (t = 31/42 ° С), se usó el mismo suelo con gleing, después de una hora. La única diferencia: el modo de temperatura de pulso. Moviéndose sin presión, el agua superó la resistencia del suelo en aproximadamente 8 horas desde el comienzo del experimento. Una hora más tarde, se estableció un equilibrio: la entrada de agua se hizo igual a la salida. La instalación se apagó por la noche. Por la mañana, después de encender la unidad, goteó agua por los orificios de drenaje después de 50 minutos.

Este hecho indica una disminución de la resistencia hidráulica de los capilares debido a la formación de conductos mejorados. En tal ambiente, los iones de electrolitos son más móviles, lo que sin duda contribuye a la corrosión de los metales, ya que asegura la renovación del electrolito del suelo por el agua corriente.

Al mismo tiempo, cada pulso proporciona un cambio en la 1ª y 2ª etapa de formación, como si se intensificara, ajustando el crecimiento discreto de los procesos de corrosión.

Naturalmente, en este caso, no sólo se potencia el desarrollo de los procesos de corrosión, sino que se intensifica la corrosión focal, el pitting y la corrosión superficial, ya que se caracterizan por procesos electroquímicos comunes.

Así, los experimentos muestran que, en igualdad de condiciones, el efecto de la temperatura pulsada y la humedad variable aumentan la actividad corrosiva del suelo en 6,9 veces (experimentos N° 1 y N° 2), y con el deterioro de las características físicas del suelo suelo por 11.2 veces (experimento No. 3 y No. 4).

2.4. Investigación de la influencia de la frecuencia de las fluctuaciones de temperatura y los parámetros térmicos en la corrosividad de los suelos (segunda serie de experimentos) Los modos operativos de los principales gasoductos se caracterizan por frecuentes fluctuaciones de temperatura. En un mes, solo el número de encendidos de los ventiladores AVO en los sitios de enfriamiento de gas natural alcanza los 30 ... 40.

Durante el año, teniendo en cuenta las operaciones tecnológicas (parada del taller de compresores, GPU, etc.) y los factores climáticos (lluvias, inundaciones, cambios en la temperatura del aire, etc.), estas son cientos de fluctuaciones, y durante todo el período de operación - miles y decenas de miles.

Para estudiar el efecto de la frecuencia de los pulsos de temperatura y el aumento de la temperatura promedio sobre la corrosividad de los suelos, la segunda serie de experimentos (No. 5 - No. 8) se llevó a cabo en muestras de acero, en un electrolito molido. . El registro de los regímenes de temperatura se realizó en el registro de observación. Estos datos se presentan en el Apéndice 2.

Los experimentos se llevaron a cabo en el mismo montaje experimental.