Agencia Federal para la Educación

Institución educativa estatal de educación profesional superior.

UNIVERSIDAD TÉCNICA DEL ESTADO DE NIZHNY NOVGOROD

Instituto Politécnico Dzerzhinsky

Departamento "Máquinas y aparatos de tecnologías químicas y alimentarias"

NOTA EXPLICATIVA

AL TRABAJO DE CURSO SOBRE LA DISCIPLINA

"HIDRAULICA Y MAQUINARIA HIDRAULICA"

OPCIÓN 1.5

Completado por un alumno del grupo 04-MAPP

Kabanshchikov D.

Gerente de Proyecto Sukhanov D.E.

El proyecto está protegido con una tasación de ____________

Dzerzhinsk

Introducción

1. Datos iniciales para el cálculo

2. Esquema de la unidad de bombeo.

Formulario de información inicial

4. Cálculo de las características hidráulicas del circuito

4.1 Cálculo de diámetros de tubería

2 Pérdida de carga en la tubería

3 Cálculo de resistencias hidráulicas para un ramal común

3.1 Pérdida de carga por fricción

3.2 Cálculo de pérdidas de resistencia locales

4 Cálculo de la resistencia hidráulica para 1 rama

4.1 Pérdida de carga por fricción

4.2 Cálculo de pérdidas de resistencia locales

5 Cálculo de resistencias hidráulicas para 2 ramales

5.1 Pérdida de carga por fricción

5.2 Cálculo de pérdidas de resistencia locales

6 Cálculo de la resistencia hidráulica para 3 ramales

6.1 Pérdida de carga por fricción

4.6.2 Cálculo de pérdidas de resistencia locales

7 Selección de máquina hidráulica estándar

Apéndice 1: Especificación del dibujo de la bomba

Introducción

Una máquina hidráulica es una máquina que comunica el fluido que circula por ellas energía mecánica(bomba), o recibir parte de la energía del líquido y transferirla al cuerpo de trabajo para su uso útil (motor hidráulico).

El funcionamiento de la bomba se caracteriza por su caudal, presión, potencia, eficiencia y velocidad.

Alimentación: el flujo de fluido a través de la tubería de presión (salida).

Altura: la diferencia entre las energías de la unidad de peso del líquido en la sección de flujo después de la bomba y delante de ella:

Н = zн - zв + (pн - pв)/(ρg) + (υн2 - υн2) /(2g).

Potencia: energía suministrada a la bomba desde el motor por unidad de tiempo:

Eficiencia de la bomba: la relación entre la potencia útil y el consumo:

η = Np/N.

Dependencias gráficas de la cabeza, la potencia del eje y la eficiencia de la bomba en su rendimiento en número constante RPM se llama las características de la bomba. Al elegir una bomba, es necesario tener en cuenta las características de la red, es decir, la tubería y el aparato a través del cual se bombea el líquido. La característica de la red expresa la relación entre el flujo de fluido Q y la presión H necesaria para mover el fluido a través de esta red. La altura se puede definir como la suma de la altura geométrica del suministro Hg y la pérdida de carga hp. El punto de intersección de las características se denomina punto de operación. Corresponde al máximo rendimiento de la bomba cuando está trabajando en una red determinada. Si se requiere un mayor rendimiento, aumente la velocidad del motor o reemplace la bomba con una bomba de mayor capacidad. La bomba debe seleccionarse de manera que el punto de operación corresponda a la capacidad y presión requeridas en la región de mayor eficiencia.

Para cambiar el modo de funcionamiento de la bomba, es necesario cambiar las características de la bomba o grupo de bombeo. Este cambio en las características para proporcionar el alimento requerido se llama regulación.

Control de válvulas (estrangulación)

Supongamos que la bomba debe tener un caudal no QA, correspondiente al punto A de la intersección de la característica de la bomba con la característica del grupo de bombeo, sino QB (Fig. 1). Deja QB< QA. Этой подаче соответствует рабочая

точка В характеристики насоса. Для того чтобы характеристика насосной установки

пересекалась с кривой напоров Н = f(Q) в точке В, необходимо увеличить

потери напора в установке. Это осуществляется прикрытием регулирующей задвижки,

установленной на напорном трубопроводе. В результате увеличения потерь напора в

установке характеристика насосной установки пойдет круче и пересечет кривую

напоров Н = f(Q) насоса в точке В. При этом режиме напор насоса складывается

из напора НBy , расходуемого в установке при

эксплуатации с полностью открытой задвижкой, и потери напора в задвижке hз.:

HB \u003d HBy + hz.

Así, la regulación del funcionamiento de la bomba por estrangulación provoca pérdidas de energía adicionales, que reducen la eficiencia de la instalación. Por lo tanto, este método de regulación es antieconómico. Sin embargo, debido a su excepcional simplicidad, el control de estrangulación se ha convertido en el más extendido.

Foto 1. Regulación de bombas por estrangulación

Regulación cambiando la velocidad de la bomba

Un cambio en el número de revoluciones de la bomba provoca un cambio en sus características y, en consecuencia, un cambio en el modo de funcionamiento (Fig. 2). Se requieren motores de velocidad variable para el control de velocidad variable.

Tales motores son motores eléctricos de corriente continua, vapor y turbinas de gas y motores de combustión interna. Más común motores eléctricos asíncronos con rotor en jaula de ardilla, prácticamente no permiten cambiar el número de revoluciones. También se utiliza para cambiar el número de revoluciones al incluir resistencia en el circuito del rotor de un motor asíncrono con rotor de fase, así como un acoplamiento de fluido instalado entre el motor y la bomba.

La regulación de la bomba cambiando su velocidad es más económica que la regulación por estrangulación. Incluso el uso de acoplamientos de fluido y resistencia en el circuito del rotor de un motor asíncrono, asociado con pérdidas de potencia adicionales, es más económico que el control de estrangulamiento.

Figura 2. Regulación de la bomba cambiando la velocidad.

Control de derivación

Se lleva a cabo desviando una parte del caudal del líquido suministrado por la bomba desde la tubería de presión a la tubería de succión a través de la tubería de derivación, en la que está instalada la válvula. Al cambiar el grado de apertura de esta válvula, cambia el caudal del líquido desviado y, en consecuencia, el caudal en la red externa. Se pierde la energía del líquido que pasa por la tubería de derivación. Por lo tanto, el control de derivación no es económico.

Ajuste girando las palas

Se utiliza en bombas de flujo axial de paletas rotativas medianas y grandes. Cuando las palas giran, la característica de la bomba cambia y, en consecuencia, su modo de funcionamiento (Fig. 3). La eficiencia de la bomba no cambia significativamente cuando giran las paletas, por lo que este método de regulación es mucho más económico que el control de estrangulamiento.

Figura 3. Regulación de la bomba cambiando el ángulo de las palas.

La potencia más pequeña se obtiene con regulación cambiando la velocidad, un poco más de potencia se obtiene con regulación por estrangulación, la mayor - con regulación por bypass: NB sobre< NBдр < NB пер.

Этот результат справедлив лишь для насосов, у которых с увеличением подачи

мощность увеличивается (тихоходные и нормальные центробежные насосы). Если с

увеличением подачи мощность уменьшается (например, осевые насосы), то

регулирование перепуском экономичнее регулирования дросселированием.

Figura 4. Comparación de economías diferentes caminos control de bomba

1 Datos iniciales para el cálculo

Longitudes de parcela:= 4 m; l2 = 8m; l3 = 10m; l4 = 0,5m; l5 = 1 metro; l6 = 1 m.

Marcas de instalación de los tanques receptores: = 2 m; z2 = 4m; z3 = 6 m.

Altura libre en los puntos de consumo: = 3 m; H2= 3m; H3= 2m.

Caudales de líquido en las áreas: = 100 m3/h; Q2= 200 m3/h; Q3= 50 m3/h.

Ángulo de apertura del difusor α = 60º.

Longitud del intercambiador de calor Ltr = 1,8 m.

Diámetro del depósito de expansión dø = 0,6 m.

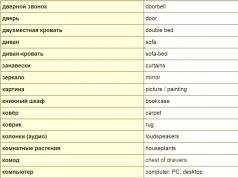

3. Forma de información inicial

Número de sucursales - 3.

El estado de las tuberías es con ligera corrosión.

|

Accesorios, dispositivos instalados en las sucursales. |

Rama común |

|||

|

1. Intercambiador de calor de dos tubos ("tubo en tubo") |

||||

|

2. Válvula normal |

||||

|

3. Giro cerrado |

||||

|

4. Giro suave |

||||

|

5. Entrada de tubería |

||||

|

6. Fuera de la tubería |

||||

|

7. Expansión repentina |

||||

|

8. Constricción repentina |

||||

|

9. Confusión |

||||

|

10. Difusor |

||||

|

11. serpentina |

||||

|

12. Intercambiador de calor de carcasa y tubos |

||||

|

13. Consumo Q, m3/h |

||||

|

14. Longitud de la rama l, m |

||||

|

15. Marcas de instalación de tanques receptores, m |

||||

|

16. Altura libre en los puntos de consumo, H, m |

Característica de las resistencias locales

Intercambiador de calor de dos tubos ("tubo en tubo"): rama 3, longitud de las secciones de intercambio de calor - 1,8 m, número de secciones - 4.

Giro brusco:

rama 1, ángulo 90º,

rama 1, ángulo 90º,

rama 2, ángulo 90º,

rama 3, ángulo 90º,

rama 3, ángulo 90º,

rama 3, ángulo 90º,

rama 3, ángulo 90º,

rama 3, ángulo 90º,

rama 3, ángulo 90º,

rama 3, ángulo 90º,

rama 3, ángulo 90º.

Entrada de tubería:

rama común, ángulo de entrada 0°,

rama común, ángulo de entrada 0°,

rama 1, ángulo de entrada 0°,

rama 3, ángulo de entrada 0°.

Salida de tubería:

rama común, ángulo de salida 0°,

ramal 1, ángulo de salida 0º,

rama 2, ángulo de salida 0º,

ramal 3, ángulo de salida 0º.

Expansión repentina:

la rama es común, el diámetro del vaso de expansión es dр = 0,6 m.

Constricción repentina:

ramal 2, diámetro del depósito de expansión dø = 0,6 m.

Difusor:

rama 2, ángulo de apertura α = 60º.

4. Cálculo de las características hidráulicas del esquema.

El cálculo de los parámetros hidráulicos del circuito es necesario para determinar los costos de energía para mover el fluido y seleccionar una máquina hidráulica estándar (bomba).

1 Cálculo de diámetros de tubería

El esquema tecnológico especificado contiene contenedores ubicados en diferentes elevaciones, una bomba centrífuga y una tubería ramificada compleja con válvulas de cierre y control instaladas e incluyendo una serie de resistencias locales. Es recomendable comenzar el cálculo determinando los diámetros de la tubería utilizando la fórmula:

di = √ 4Qi /(πw) , (1)

donde Qi - caudal medio para cada ramal, m3/s;

wi - velocidad del fluido, m/s.

Para hallar el caudal del ramal común Q0, m3/h, se utiliza la siguiente fórmula:

donde Qi es el caudal del ramal correspondiente, m3/h.

Q0 = Q1 + Q2 + Q3 = 100 + 200 + 50 = 350 m3/h.

Para los cálculos, el caudal Qi se convierte de m3/h a m3/s:

Q0 = 350 m3/h = 350/3600 = 0,097 m3/s,

Q1 = 100 m3/h = 100/3600 = 0,028 m3/s,

Q2 = 200 m3/h = 200/3600 = 0,056 m3/s,

Q3 = 50 m3/h = 50/3600 = 0,014 m3/s.

En la práctica, para medios bombeados por bombas, se recomienda tomar el valor de la velocidad económica de ≈ 1,5 m/s.

Los diámetros de las tuberías se calculan por ramales según la fórmula (1):

d1 \u003d (4 0.028) / (π 1.5) \u003d 0.154 m \u003d 154 mm,

d2= (4 0,056)/(π 1,5) = 0,218 m = 218 mm,

d3 \u003d (4 0.014) / (π 1.5) \u003d 0.109 m \u003d 109 mm,

d0 \u003d (4 0.097) / (π 1.5) \u003d 0.287 m \u003d 287 mm.

Según los valores di calculados, se selecciona el diámetro de tubería estándar más cercano dsti de acuerdo con GOST 8732 - 78 para tuberías de acero laminado en caliente sin costura.

Para la primera rama, un tubo de acero laminado en caliente sin costura con un diámetro exterior de 168 mm, con un espesor de pared de 5 mm, de acero 10, fabricado de acuerdo con el grupo B GOST 8731 - 74:

Tubo 168x 5 GOST 8732 - 78

B10 GOST 8731 - 74

Para el segundo ramal, un tubo de acero laminado en caliente sin costura con un diámetro exterior de 245 mm, con un espesor de pared de 7 mm, de acero 10, fabricado de acuerdo con el grupo B GOST 8731 - 74:

Tubo 245x 7 GOST 8732 - 78

B10 GOST 8731 - 74

Para el tercer ramal, tubo de acero laminado en caliente sin soldadura de diámetro exterior 121 mm, con pared de 4 mm de espesor, fabricado en acero 10, fabricado según grupo B GOST 8731 - 74:

Tubo 121x5 GOST 8732 - 78

B10 GOST 8731 - 74

Para una rama común, un tubo de acero laminado en caliente sin costura con un diámetro exterior de 299 mm, con una pared de 8 mm de espesor, de acero 10, fabricado de acuerdo con el grupo B GOST 8731 - 74:

Tubo 299x 8 GOST 8732 - 78

B10 GOST 8731 - 74.

Los cálculos de los diámetros internos di, mm, se realizan de acuerdo con la fórmula:

di = Di - 2 b, (3)

donde Di es el diámetro exterior de la tubería correspondiente, m;

b - espesor de pared, m.

d0 = 299-2 8 = 283 mm = 0,283 m,

d1 \u003d 168-2 5 \u003d 158 mm \u003d 0,158 m,

d2 \u003d 245-2 7 \u003d 231 mm \u003d 0,231 m,

d3 \u003d 121-2 4 \u003d 113 mm \u003d 0,113 m.

Dado que los diámetros internos de las tuberías estándar difieren de los valores calculados por la fórmula (1), es necesario especificar el caudal de fluido w, m/s, utilizando la fórmula:

wi = 4 Qi/(π d2sti), (4)

donde dsti es el diámetro interno estándar calculado para cada ramal de la tubería, m;

Qi - caudal medio para cada ramal, m3/s.

w0 = (4 0,097)/(π (0,283)2) = 1,54 m/s,

w1 = (4 0,028)/(π (0,158)2) = 1,43 m/s,

w2 = (4 0,056)/(π (0,231)2) = 1,34 m/s,

w3 = (4 0,014)/(π (0,113)2) = 1,4 m/s.

2 Pérdida de carga en la tubería

Las pérdidas de carga se dividen en pérdidas por fricción a lo largo de la longitud y pérdidas locales. Las pérdidas por fricción Δhi, m, ocurren en tuberías rectas de sección transversal constante y ocurren en proporción a la longitud de la tubería. Están determinados por la fórmula:

Δhtren i = λi (li/di) (wi2/2g) (5)

donde λi es el coeficiente adimensional de pérdida por fricción a lo largo de la longitud (coeficiente de Darcy);

g - aceleración caida libre, m/s2.

El coeficiente de Darcy λi está determinado por la fórmula universal de A. D. Altshul:

λi = 0,11 (Δi /di + 68/Rei)0,25, (6)

donde Δi es la rugosidad equivalente absoluta en función del estado de las tuberías;

Rei es el número de Reynolds.

El valor de la rugosidad absoluta de los tubos se elige de 0,2 mm, para tubos de acero que han estado en funcionamiento con ligera corrosión.

El número de Reynolds Re se calcula mediante la siguiente fórmula:

Rei = (wi di ρ)/μ = (wi di)/ν, (7)

donde wi es la velocidad de flujo del fluido a través de la tubería correspondiente, m/s;

di es el diámetro interior de la tubería correspondiente, m;

ρ - densidad del líquido, kg/m3;

μ - viscosidad dinámica, Pa s,

ν - viscosidad cinemática, m2/seg.

Las pérdidas locales se deben a la resistencia hidráulica local, es decir, cambios locales en la forma y el tamaño del canal, lo que provoca la deformación del flujo. Estos incluyen: giros cerrados de tubería (codos), giros suaves, entradas y salidas de tubería, expansiones y contracciones agudas (repentinas), confusores, difusores, bobinas, intercambiadores de calor, válvulas, etc.

Pérdida de carga local Δhm.s. i , m, están determinados por la fórmula de Weisbach, como sigue:

Δhm.s.i = ∑ξi (wi2/2g), (8)

donde ξi es el coeficiente de resistencia para varios tipos de resistencias locales.

Después de calcular los componentes de pérdida de carga, las pérdidas totales Δhi, m, se determinan por las ramas de acuerdo con la fórmula:

Δhi = Δhtren i + Δhm.s. yo, (9)

donde Δhtr i - pérdidas por fricción, m;

Δhm.s. i - pérdidas de resistencia locales, m.

Нfull i = Δho + Δhi + Нi + zi, (10)

donde Hi - cabeza libre en los puntos de consumo, m;

zi - marcas de instalación de tanques receptores, m.

3 Cálculo de resistencias hidráulicas para un ramal común

3.1 Pérdida de carga por fricción

Para la rama común de la tubería, el número de Reynolds está determinado por la fórmula (7):

Reo \u003d (1.54 0.283) / (1.01 10-6) \u003d 431505.

λo \u003d 0.11 (0.0002 / 0.283 + 68 / 431505) 0.25 \u003d 0.019.

Δhtrain o \u003d 0.019 (1.5 / 0.283) (1.54) 2 / (2 9.81) \u003d 0.012 m.

bomba tubería hidráulica presión

4.3.2 Cálculo de pérdidas de resistencia locales

Dos entradas de tubería con bordes afilados: ξin = 0,5.

Dos válvulas normales en apertura total, con un diámetro interno (tomado como diámetro nominal) de 283 mm. Dado que este paso condicional y, en consecuencia, el coeficiente de resistencia de la válvula ξvent no se indican en GOST, se utiliza la interpolación para encontrarlo. A este casoξventeo = 5.234.

Salida de la tubería: ξout = 1.

expansión repentina.

El coeficiente de resistencia se selecciona en función de la relación de las áreas transversales del vaso de expansión y la tubería y el número de Reynolds.

La razón de las áreas encontradas de las secciones se encuentra a través de la razón de los cuadrados de los diámetros correspondientes:

F0/Fð = (d0/dð)2 = (0,283/0,6)2 = 0,223.

Con un número de Reynolds de 431505 y una relación de área de 0,223, el coeficiente de arrastre

ξexp = 0,65.

Para una rama común, la pérdida de presión total debido a las resistencias locales Δhm.s.o, m, se calcula mediante la fórmula (8):

Δhm.s.o \u003d (2 0.5 + 2 5.234 + 1 + 0.65) (1.54) 2 / (2 9.81) \u003d 1.59 m.

Pérdidas totales Δho, m, en la rama común según fórmula (9):

Δho \u003d 0.012 + 1.59 \u003d 1.602 m.

4 Cálculo de la resistencia hidráulica para 1 rama

4.1 Pérdida de carga por fricción

Para la primera rama de la tubería, el número de Reynolds está determinado por la fórmula (7):

Te1 = (1,43 0,158)/(1,01 10-6) = 223704.

λ1 = 0,11 (0,0002/0,158 + 68/223704) 0,25 = 0,022.

Las pérdidas por fricción se calculan mediante la fórmula (5):

Δhtren1 = 0,022 (4/0,158) (1,43)2/(2 9,81) = 0,058 m.

4.2 Cálculo de pérdidas de resistencia locales

Determinemos los coeficientes de resistencia ξ para varios tipos de resistencias locales.

2. Dos giros cerrados de la tubería (codo) con un ángulo de giro de 90°: ξcol= 1.

3. Dos válvulas normales en apertura total, con un diámetro interno (tomado como paso condicional) de 158 mm. Dado que este paso condicional y, en consecuencia, el coeficiente de resistencia de la válvula ξvent no se indican en GOST, se utiliza la interpolación para encontrarlo. En este caso, ξvent = 4.453.

Salida de la tubería: ξout = 1.

Para la primera rama, la pérdida de carga total debida a las resistencias locales Δhm.s.1, m, se calcula mediante la fórmula (8):

Δhm.s.1 = (0,5 + 2 1 + 4,453+ 1) (1,43)2/(2 9,81) = 0,829 m.

Determinamos las pérdidas totales Δh1, m, en la primera rama según la fórmula (9):

Δh1 = 0,058 + 0,829 = 0,887 m.

Determinamos la altura total Нfull i, m, requerida para suministrar líquido a lo largo de la rama de acuerdo con la fórmula (10):

Hfull 1 \u003d 1.602 + 0.887 + 3 + 2 \u003d 7.489 m.

5 Cálculo de resistencias hidráulicas para 2 ramales

5.1 Pérdida de carga por fricción

Para la segunda rama de la tubería, el número de Reynolds está determinado por la fórmula (7):

Te2 = (1,34 0,231)/(1,01 10-6) = 306475.

λ2 = 0,11 (0,0002/0,231 + 68/306475) 0,25 = 0,02.

Las pérdidas por fricción se calculan mediante la fórmula (5):

Δhtren 2 = 0,02 (8/0,231) (1,34)2/(2 9,81) = 0,063 m.

5.2 Cálculo de pérdidas de resistencia locales

Determinemos los coeficientes de resistencia ξ para varios tipos de resistencias locales.

Contracción repentina.

El coeficiente de resistencia se selecciona en función de la relación de las áreas transversales del vaso de expansión y la tubería, así como del número de Reynolds.

F2/Fð = (d2/dð)2 = (0,0231/0,6)2 = 0,148; Re = 306475>10000: ξin estrecho = 0,45.

La válvula es normal en apertura total, con un diámetro interno (tomado como diámetro nominal) de 231 mm. Dado que este paso condicional y, en consecuencia, el coeficiente de resistencia de la válvula ξvent no se indican en GOST, se utiliza la interpolación para encontrarlo. En este caso, ξvent = 4.938.

3. Un giro brusco de la tubería (codo) con un ángulo de giro de 90°: ξcol = 1.

Difusor.

El coeficiente de arrastre del difusor ξdiff se calcula utilizando la siguiente fórmula:

ξdiff = λi/(8 sen(α/2)) [(F2′/F2)2 - 1]/ (F2′/F2)2 + senα [(F2′/F2) - 1]/ (F2 ′/F2 ), (11)

donde F2 - área de la sección transversal de la tubería antes de la expansión, m2;

F2' - área de la sección transversal de la tubería después de la expansión, m2;

α - ángulo de apertura del difusor;

λi - Coeficiente de Darcy. Calculado para una sección de tubería con una sección menor F2 (antes de la expansión).

Aceptamos el diámetro de la tubería después de la expansión de forma independiente, seleccionando el diámetro estándar requerido de GOST.

Aceptamos un tubo de acero laminado en caliente sin costura con un diámetro exterior de 273 mm, con un espesor de pared de 7 mm, de acero 10, fabricado de acuerdo con el grupo B GOST 8731-74:

Tubo 237x7 GOST 8732-78

B10 GOST 8731-74.

d2′ \u003d 273 - 2 7 \u003d 259 mm \u003d 0,259 m.

Reemplazando el valor de F1/F0 igual a él (d1/d0)2, obtenemos:

ξdif = λ2 /(8 sin(α/2)) [ (d2′ /d2)4 - 1]/(d2′ /d2)4 + sin(α) [(d2′ /d2)2 -1 ]/( d2′ /d2)2 = 0,02/(8 sen(60°/2)) ((0,259/0,231)4 - 1)/(0,2590/0,231)4 + sen(60° ) ((0,259/0,231)2 - 1)/ 0,259/0,231)2 = 0,18.

5. Salida de la tubería: ξout = 1.

Para la segunda rama, la pérdida de presión total debido a las resistencias locales Δhm.s. 2 se calculan mediante la fórmula (8):

Δhm.s.2 = (0,45 + 4,938 + 1 + 0,18 + 1) (1,34)2/(2 9,81) = 0,69 m.

Las pérdidas totales Δh2, m, se determinan en la segunda rama según la fórmula (9):

Нfull2 \u003d 1.602 + 0.756 + 4 + 3 \u003d 9.358 m.

6 Cálculo de la resistencia hidráulica para 3 ramales

6.1 Pérdida de carga por fricción

Para la tercera rama de la tubería, el número de Reynolds está determinado por la fórmula (7):

Te3 = (1,4 0,113)/(1,01 10-6) = 156634.

λ3 = 0,11 (0,0002/0,113 + 68/156634) 0,25 = 0,024.

Determinemos el número de Reynolds en ν = 1.31 10-6 m2/s usando la fórmula (7):

Ret \u003d (1.4 0.113) / (1.31 10-6) \u003d 120763.

λt \u003d 0.11 (0.0002 / 0.113 + 68 / 120763) 0.25 \u003d 0.0242.

Las pérdidas por fricción se calculan mediante la fórmula (5):

Δhtren3 = 0,024 (10/0,113) (1,4)2/(2 9,81) + 0,0242 (1/0,113) (1,4)2/(2 9,81) = 0,234 m

6.2 Cálculo de pérdidas de resistencia locales

Determinemos los coeficientes de resistencia ξ para varios tipos de resistencias locales.

Entrada a una tubería con aristas vivas: ξin = 0,5.

2. Ocho vueltas cerradas de la tubería (codos) con un ángulo de giro de 90°: ξcol = 1.

2. La válvula es normal en apertura total, con un diámetro interno (tomado como diámetro nominal) de 113 mm. Dado que este paso condicional y, en consecuencia, el coeficiente de resistencia de la válvula ξvent no se indican en GOST, se utiliza la interpolación para encontrarlo. En este caso, ξvent = 4.243.

Un intercambiador de calor tipo tubo en tubo con líquido que fluye a través del tubo interior.

La resistencia se calcula mediante la fórmula:

Δht = λt (Ltr/dtr) (w2tr/2g) m1 + ξ1 (w2tr/2g) m2, (12)

donde el primer término es la pérdida por fricción,

donde m1 es el número de secciones de intercambio directo de calor; el segundo - pérdidas de resistencia locales debido a giros suaves, ξ1 - coeficiente de resistencia de un giro suave en 180°; m2 - número de vueltas.

El coeficiente de arrastre para un giro suave de 180° ξ1 se calcula mediante la fórmula:

ξ1 = ξ1′ α°/90°, (13)

donde ξ1'- se toma en función de la relación d3/2 R0 = 0,6: ξ1' = 0,44.

ξ1 = 0,44 180°/90°=0,88.

Calcular la resistencia del intercambiador de calor según la fórmula (12):

Δht = 0,0242 (1,8/0,113) ((1,4)2/(2 9,81)) 4 + 0,88 ((1,4)2/(2 9, 81)) 3 = 0,418 m.

Salida de la tubería: ξout = 1.

Para la tercera rama, la pérdida de presión total debido a las resistencias locales Δhm.c.3 se calcula mediante la fórmula (8):

Δhm.s.3 = (0.5 + 8 1+ 4.243) (1.4)2/(2 9.81) + 0.418 = 1.691 m.

Las pérdidas totales Δh3, m, se determinan en la tercera rama según la fórmula (9):

Нfull3 \u003d 1.602 + 1.925 + 2 + 6 \u003d 11.53 m.

4.7 Selección de una máquina hidráulica estándar

Para seleccionar una máquina hidráulica centrífuga (bomba), es necesario establecer la capacidad y la presión que debe proporcionar.

Para garantizar los caudales especificados del líquido a todos los puntos de consumo, el rendimiento de la bomba debe cumplir la condición

Q conjunto = ∑ Qi , (14)

us = máx (Hfull). (quince)

Productividad total Q = 350 m3/h.

Para cumplir con la condición (15), es necesario elegir el área con la mayor presión requerida comparando varias opciones, en base a la obligatoriedad de la prestación del suministro de los costes necesarios y de la presión libre exigida. Se toma como base la sección con mayor altura requerida, que determinará la altura de la bomba. Altura requerida para la selección de la bomba Hbomba = Hmáx = Htot 3 = 11,53 m.

Las ramas restantes se pueden recalcular para diámetros nominales de tubería más pequeños con el fin de optimizar la tubería en términos de su costo, en función de la condición:

Nfull1 = Nfull2 =…= Nfull. (dieciséis)

En la mayoría de los casos, dicho recálculo no se lleva a cabo, y el cumplimiento de la condición (16) se logra creando una resistencia local adicional en la entrada de la sección correspondiente, por regla general, instalando una válvula de control.

Al elegir una bomba, también se tiene en cuenta que los modos de operación requeridos de la bomba (flujo y presión) deben estar dentro del área de operación de su característica.

Basado en el cálculo de parámetros hidráulicos esquema tecnológico la bomba seleccionada de acuerdo a estas características es una bomba voladiza horizontal apoyada sobre una carcasa marca K 200 - 150 - 250. De acuerdo a la característica gráfica especificamos la elección correcta de la bomba.

Para esta bomba:

La bomba K 200 - 150 - 250 proporciona un suministro de 315 m3 / h, su productividad será ligeramente superior: 20 m debido a la presión adicional de la columna de líquido, suavizarán o eliminarán por completo la discrepancia entre la presión requerida y proporcionada por la bomba. Bombas cantilever K Objetivo Las bombas centrífugas voladizas de una etapa de tipo K con suministro axial horizontal de líquido al impulsor están diseñadas para bombear en condiciones estacionarias agua limpia(excepto marino) con pH=6-9, temperatura de 0 a 85°C (cuando se usa un sello de caja de empaque doble con suministro de agua hasta 105°C) y otros líquidos similares al agua en densidad, viscosidad y actividad química, que contengan inclusiones sólidas por volumen no más del 0,1% y hasta 0,2 mm de tamaño. Utilizado en sistemas de agua. utilidades Publicas, para riego, irrigación y drenaje. Descripción La bomba voladiza es, desde el punto de vista de la hidráulica, un tipo característico de bomba centrífuga, cuyo cuerpo de trabajo es una rueda centrífuga. La rueda centrífuga consta de dos discos, entre los cuales, conectándolos en una sola estructura, hay cuchillas suavemente curvadas en la dirección opuesta a la dirección de rotación de la rueda. Cuando la rueda gira, cada partícula de líquido dentro de la rueda se ve afectada por fuerza centrífuga, directamente proporcional a la distancia de la partícula al centro de la rueda y al cuadrado velocidad angular rotación de la rueda Bajo la acción de esta fuerza, el líquido se expulsa a la tubería de presión desde el impulsor, como resultado de lo cual se crea un vacío en el centro del impulsor y se crea una mayor presión en su parte periférica. El movimiento del líquido a través de la tubería de succión ocurre debido a la diferencia de presión sobre la superficie libre del líquido en el tanque receptor y en la región central de la rueda, donde hay vacío. En las bombas tipo K, el par se suministra desde el eje del motor al eje de la bomba a través de un acoplamiento flexible. El diseño de la bomba en términos del conjunto del sello está determinado por la temperatura del agua y la presión en la entrada de la bomba. El sello de prensaestopas simple no se suministra con fluido de barrera. A una temperatura del agua superior a 85 °C o a una presión absoluta por debajo de la atmosférica en la entrada, se suministra agua de barrera al sello de la caja de empaquetadura doble a una presión que supera la presión del líquido antes del sello en 0,5-1 kgf/cm2. En el sello de doble prensaestopas, el líquido de barrera (agua) se suministra al punto muerto. El valor normal de fuga de agua externa es de hasta 3 l/h, el líquido debe filtrarse a través del prensaestopas para lubricar la superficie de sellado. El grupo de bombas cantilever incluye bombas centrífugas de hierro fundido monoetapa con suministro de fluido unidireccional al impulsor. La rueda de dicha bomba está ubicada en el extremo del eje (consola) fijada en los cojinetes de la carcasa de la bomba o motor eléctrico. Para el correcto funcionamiento de las bombas centrífugas y su selección al crear varias instalaciones y estaciones de bombeo, es necesario saber cómo cambian los principales parámetros de las bombas en varias condiciones su trabajo. Es importante tener información sobre el cambio en la cabeza H, el consumo de energía N y la eficiencia de la bomba η con un cambio en su suministro Q. La elección de una bomba para un esquema tecnológico dado se realiza de acuerdo con catálogos basados en el cálculo de los parámetros hidráulicos del esquema tecnológico. Al elegir una bomba, se tiene en cuenta que los modos de operación requeridos de la bomba (flujo y presión) deben estar dentro del área de operación de sus características. Bibliografía 1. Bashta T. M. Hidráulica, máquinas hidráulicas y accionamientos hidráulicos. M.: Mashinostroenie, 1982. Shlipchenko Z. S. Bombas, compresores y ventiladores. Kyiv, Técnica, 1976. Instrucciones educativas y metódicas para la implementación. Papel a plazo en la disciplina "Bombas y compresores" para estudiantes de la especialidad 17.05.: Dzerzhinsk, 1995. La elección de una bomba para un esquema tecnológico dado para estudiantes de la especialidad 17.05.: Dzerzhinsk, 1995. Designacion Nombre Documentación plano de conjunto Sellado de anillos rueda de trabajo

Tutorial

Puesta en marcha de la electrobomba de alimentación después de la reparación

Gruzdev V. B.

Se considera la técnica de preparación y puesta en marcha de una unidad de bomba de alimentación con accionamiento eléctrico. La secuencia de operaciones tecnológicas durante la puesta en marcha de la bomba de alimentación y su sistema de aceite se describe en detalle. Dado Breve descripción funcionamiento de bombas centrífugas en la red. El apéndice contiene ilustraciones que explican el funcionamiento de la bomba de alimentación. También hay opciones emergencias y resolución exitosa. Listas compiladas preguntas de control a cada capítulo.

Diseñado para estudiantes de tiempo completo - formulario de ausencia capacitación en preparación para la especialidad 140100 "Ingeniería de energía térmica". Puede ser útil para estudiantes de otras especialidades, al estudiar la disciplina "Modos de operación y operación de centrales térmicas", así como para todos los trabajadores de ingeniería y técnicos y trabajadores de centrales térmicas y nucleares.

bomba centrífuga de aceite eléctrica

Introducción

Capítulo 1. Parámetros básicos y clasificación de bombas.

3.3 Posibles razones parada de emergencia de una bomba de aceite en funcionamiento

3.7 Preguntas de seguridad

4.4 Preguntas de seguridad

5.5 Preguntas de seguridad

Aplicaciones

Literatura

Introducción

El propósito de esto guía de estudio es el estudio de los estudiantes esquema general tuberías y equipos auxiliares de la bomba eléctrica de alimentación y su sistema de suministro de aceite, así como su puesta en funcionamiento después de la reparación.

Al describir la electrobomba de alimentación y ponerla en funcionamiento tras su reparación con opciones para situaciones de emergencia, tanto la propia bomba de alimentación como sus sistemas auxiliares, la conocida literatura tecnica en bombas y más de 20 años de experiencia del autor en la operación de Zainskaya GRES (Tatarstan), Leningradskaya y Central nuclear de Chernóbil, lo que permitió generalizar y elaborar este Manual, y con ello desarrollar una metodología de preparación para la puesta en marcha y puesta en funcionamiento de las electrobombas de alimentación tras la reparación de unidades de potencia de centrales térmicas y nucleares.

Durante el estudio del Manual, los estudiantes adquirirán habilidades para resolver problemas operativos al poner en marcha bombas de alimentación accionadas eléctricamente. Puesta en marcha de una bomba de alimentación con accionamiento turbo, donde en lugar de un motor de accionamiento, turbina de vapor, no difiere significativamente con la excepción de las operaciones de arranque en la turbina de accionamiento. En el próximo Manual, también consideraremos tal puesta en marcha de la bomba de alimentación, especialmente porque está equipada con turbopropulsores. gran parque bombas de alimentación de unidades de potencia rusas y extranjeras con una capacidad de 300 MW o más.

Ahora recuerde que las bombas se denominan máquinas hidráulicas de paletas diseñadas para levantar y suministrar líquidos, en nuestro caso: agua de alimentación del desaireador.

Capítulo 1. Principales parámetros y clasificación de las bombas.

Los términos en el campo de las bombas están establecidos por GOST 17398-72 "Bombas. Términos y definiciones". Según este GOST, las bombas se dividen en dos grupos principales: dinámicas y volumétricas.

Las bombas dinámicas son bombas en las que el fluido se mueve bajo la influencia de fuerzas hidrodinámicas en una cámara (un volumen abierto) que está constantemente en comunicación con la entrada y la salida de la bomba.

Las bombas de desplazamiento positivo son bombas en las que el líquido se mueve a través cambio periódico el volumen de la cámara de líquido, que se comunica alternativamente con la entrada y la salida de la bomba.

Las bombas dinámicas se dividen en bombas de paletas, de fricción y de inercia.

Las bombas de paletas se denominan bombas en las que el líquido se mueve debido a la energía que se le transfiere cuando fluye alrededor de las palas del impulsor. Las bombas de paletas combinan dos grupos principales de bombas: centrífugas y axiales. En las bombas centrífugas, el líquido se mueve a través del impulsor desde el centro hacia la periferia, y en las bombas axiales, a través del impulsor en la dirección de su eje. A menudo, las bombas se suministran como una unidad de bombeo, es decir, una bomba y un motor asociado. El motor puede ser eléctrico o de vapor.

Además, existe el concepto de unidad de bombeo, es decir, una unidad de bombeo con un conjunto de equipos montados de acuerdo con un determinado esquema que garantiza el funcionamiento de la bomba en condiciones específicas.

Además de los términos relacionados con el diseño y otras características de las bombas, GOST 17398-72 también establece la terminología de los principales indicadores técnicos de bombas y unidades de bombeo.

El principal de estos indicadores es el flujo volumétrico de la bomba: el volumen de fluido suministrado por la bomba por unidad de tiempo. El suministro de agua se mide en m 3 / so m 3 / h. Se permite medir el caudal en l/s.

Existe un concepto de flujo másico: la masa del fluido suministrado por unidad de tiempo. El caudal másico se mide en kg/s (t/s) o kg/h (t/h) y se define como el segundo indicador principal de la bomba es la presión o presión desarrollada por la misma y se determina por el aumento de la específica energía del agua cuando su flujo se mueve desde la entrada hasta la salida de la bomba. La presión se mide con mayor frecuencia en metros de columna de agua (m.w.c.) o en atmósferas (atm).

Para determinar la altura total de la bomba H, se utilizan las siguientes fórmulas:

H \u003d P 2 / ρg - P 1 / ρg + Δh + (v 2 2 - v 2 1) / 2g, (m columna de agua) (1)

H \u003d Hm + (v 2 2 - v 2 1) / 2g, (m columna de agua), (2)

donde P 2, P 1 - presión de agua, respectivamente, en las boquillas de presión y succión de la bomba, atm;

Δh \u003d (z 2 - z 1) -

distancia vertical entre los puntos de instalación del manómetro en la cabeza y el vacuómetro en la succión, m;

v 2 , v 1 - velocidad del agua en las tuberías de descarga y succión de la bomba, m/s;

ρ es la densidad del agua, kg/m 3 .

Hm es la cabeza manométrica de la bomba, que es la suma de las lecturas del manómetro en la cabeza de la bomba, el vacuómetro en la succión y la cabeza geométrica entre los puntos de instalación de estos dispositivos Δh.

La cabeza de la bomba también se puede expresar como la presión del agua a la salida de la bomba:

Р=Нρg, (m c.a.) (3)

La presión se mide en kPa, MPa, atm o kgf/cm 2 , y la presión se mide en metros de columna del líquido bombeado. Por ejemplo, un metro de columna de agua se escribe como - m. Art., y 10 m. Arte. = 1,0 atm. \u003d 1,0 kgf / cm 2 \u003d 0,1 MPa. El caudal volumétrico Q de la bomba se mide en m 3 / s, y el caudal másico M - en kg / s, que se define como

donde ρ es la densidad del medio, kg/m 3 .

A su vez, el caudal volumétrico es casi el mismo a lo largo de toda la trayectoria del caudal de las bombas y se puede calcular a partir de la velocidad media del medio mediante la ecuación de continuidad del caudal:

donde F es el área de la sección transversal del flujo de fluido, m 2 ;

C es la velocidad del medio, m/s.

La cantidad de energía gastada por unidad de tiempo para accionar la bomba determina su potencia útil:

Nï =ρg QH, (kW) (6)

Np =ρQH / 102, (kW) (7)

donde Q - rendimiento de la bomba, m 3 / s;

ρ es la densidad del medio, kg/m3;

H - altura total de la bomba, m.

Las pérdidas de energía son inevitables en cualquier proceso de trabajo y la potencia real gastada en el accionamiento de la bomba es mayor que el valor teórico:

N = Np + ΔN, (8)

donde ΔN es la suma de todas las pérdidas de energía derivadas de la imperfección de la bomba como máquina de paletas.

Para evaluar la integridad del uso de la energía suministrada a la bomba desde el motor, se utiliza una característica, denominada eficiencia efectiva de la unidad:

Por lo tanto, conociendo la eficiencia, la presión y el caudal de la bomba, es posible calcular el consumo de energía de la bomba mediante el cálculo:

N= ρgQH/η = Np / η, (kW) (10)

Pero muy importante para las máquinas con palas es un valor adimensional, que se llama coeficiente de velocidad.

El coeficiente de velocidad ns se utiliza para comparar los parámetros geométricos y los indicadores técnicos y económicos de bombas similares con varios significados altura, caudal y velocidad. ¿Por qué es necesario? El coeficiente ns permite sustituir una bomba por otra durante el diseño y el funcionamiento, lo que es especialmente importante en la actualidad. Físicamente, el coeficiente de velocidad es la velocidad de rotación de una bomba modelo virtual, que es geométricamente similar en todos los elementos a una a escala real, con los mismos coeficientes hidráulicos y volumétricos. acción útil siempre que la bomba modelo cree una altura igual a 1 metro de columna de agua, con una potencia hidráulica de 1 hp, es decir el caudal de la bomba modelo es Q = 0,075 m 3 /s en el modo de máxima eficiencia, si suponemos que la densidad del agua es de 1000 kg/m 3 en condiciones físicas normales.

Se sabe que el coeficiente de velocidad es una función de tres argumentos: la productividad Q, la cabeza H y el número de revoluciones n del rotor de la bomba, es decir. ns = f (Q, H, n), y estimaciones modo óptimo operación de la máquina de cuchillas. Con su ayuda, también es conveniente clasificar el tipo de bomba según el tipo de cuerpo de trabajo, evaluar la elección del número de etapas de compresión y resumir los indicadores técnicos y económicos. varios tipos zapatillas. La fórmula para calcular ns se derivó de la simulación natural de procesos en máquinas con palas, es decir empíricamente y registrada en siguiente formulario para bombas que suministran agua con una densidad de ρ = 10 3 kg / m 3

ns= 3.65 n√Q/ H 3/4 , (11)

donde n es el número de revoluciones de la bomba, rpm;

Q - suministro (capacidad) de la bomba, m 3 / hora;

H - cabezal de la bomba, m. Arte. (para bombas multietapas con impulsores idénticos, la altura por impulsor).

Por lo tanto, el factor de velocidad le permite combinar varias ruedas bombas en grupos sobre la base de su similitud geométrica y es un parámetro puramente calculado, con la ayuda de la cual es conveniente clasificar el tipo de bomba por cuerpos de trabajo, evaluar la elección del número de etapas para una bomba multietapa y generalizar los indicadores técnicos y económicos de varias bombas.

Habitualmente se utiliza la siguiente clasificación de impulsores de bombas centrífugas según el valor del coeficiente de velocidad:

una). baja velocidad, n s = 50-100;

2). normal, ns = 100-200;

3). alta velocidad, ns = 200-350

Demos un ejemplo aplicación práctica factor de velocidad Por ejemplo, necesitamos determinar el número de etapas de la bomba de alimentación seleccionada con un caudal Q = 650 m 3 /hora, una cabeza de 2000 m de agua. Arte. (200 atm), velocidad n = 2850 rpm (accionamiento desde un motor eléctrico asíncrono).

Primero, determinamos el factor de velocidad ns utilizando la fórmula (11), que será igual a 663.

ns= 3.65 n√Q/ H 3/4 .

Entonces ns \u003d 3.65 x 2850 x √ 650 / 2000 3/4 \u003d 663.16 ≈ 663.

Ahora determinamos la presión de una etapa de la bomba H1 según la fórmula:

H1 \u003d (3.65n √Q / ns) 3/4

H1 \u003d (3.65n √Q / ns) ¾ \u003d (3.65 x 2850 x √650 / 663) ¾ \u003d 400 m de agua. Arte.

Dividiendo la cabeza total requerida de 2000 m de agua. Arte. a la presión de una etapa, obtenemos el número de etapas de la bomba de alimentación seleccionada: 2000/400 = 5 etapas en la bomba que cumplen con los requisitos hidráulicos especificados.

La selección de la bomba generalmente se realiza para las condiciones de operación dadas de la red externa de acuerdo con el caudal requerido, presión, temperatura, así como propiedades físicas y químicas líquido bombeado (propiedades corrosivas, viscosidad y densidad del líquido). El caudal y la presión de la bomba deben corresponder a la característica de resistencia hidráulica de la red externa, que consta de un sistema de tuberías y accesorios. En este caso, la bomba debe proporcionar el máximo caudal posible para esta red. Pero teniendo en cuenta las posibles desviaciones en las características de la bomba seleccionada durante su fabricación en la fábrica, aún elegimos su presión en un 3-5% más alta que la presión requerida para superar la resistencia hidráulica de la red. muy importante y instalación correcta bomba. A veces, las bombas se instalan de modo que el nivel de la boquilla de succión esté por encima del nivel del líquido en el tanque o cámara receptora.

En tales casos, se debe crear un vacío (vacío) en la tubería de entrada de la bomba, por lo que el líquido será succionado hacia la bomba bajo la acción de la presión de la columna. aire atmosférico. La altura de succión desarrollada por una bomba de paletas se define como:

Hvs = (P 0 - P 1) / ρg, (12)

donde P 0 - Presión atmosférica o presión en el tanque al que está conectada la bomba, atm; ρ es la densidad del líquido, kg/m3; g - aceleración de caída libre, igual a 9,81 m / s 2

Los catálogos de bombas indican siempre la altura de aspiración de vacío admisible Hvs, es decir, la altura a la que se asegura el funcionamiento de esta bomba sin cambiar sus principales indicadores técnicos. Se sabe que la fiabilidad y estabilidad del funcionamiento de las bombas energéticas depende del valor de la altura de aspiración admisible. Por tanto, recordemos brevemente qué es la altura de aspiración de las bombas y en especial el fenómeno de la cavitación. El líquido se suministra a través de la tubería de succión al impulsor de la bomba bajo la acción de la diferencia de presión en el tanque receptor y la presión absoluta en el flujo en la entrada del impulsor. Este último depende de la ubicación de la bomba en relación con el nivel de la superficie del líquido en el tanque y el modo de funcionamiento de la bomba. En la práctica, existen tres esquemas principales para instalar bombas centrífugas:

Arroz. 1. Esquemas de instalación de bombas centrífugas.

1. el eje de la bomba está por encima del nivel del agua (0-0) en el tanque receptor (cámara) - (Fig. 1, a);

2. El eje de la bomba está por debajo del nivel del agua (0-0) en el tanque receptor (Fig. 1, b), es decir la bomba está bajo una entrada de agua garantizada;

3. El eje de la bomba está por debajo del nivel del agua (0-0) en el tanque receptor y está bajo sobrepresión (Fig. 1, c), por lo que la bomba está bajo una inundación de agua garantizada. Como sigue de la Fig. 1, la mayoría de mejores maneras conexión de la bomba a la fuente de agua son las opciones b) y c), porque. hay muy alta garantia el hecho de que la bomba no se rompa durante el funcionamiento, es decir, siempre habrá remanso de agua en la succión siempre que haya un exceso de nivel en la entrada de la bomba, y la forma más inconveniente es la opción a). Aquí, el agua debe ser impulsada hacia la bomba, y para esto es necesario crear un vacío en la entrada de la bomba y poner la válvula de retención en la tubería de succión, llene siempre la tubería de succión con agua, mientras que la válvula de retención debe retener esta agua y no dejarla salir de la bomba. Cuando se enciende la bomba, se creará un vacío en la succión y el agua fluirá hacia la bomba bajo la presión del aire atmosférico. Cuando la bomba está apagada, la válvula de retención no debe dejar salir agua de la bomba y mantenerla en la cavidad de la bomba, de lo contrario, deberá llenarla con agua nuevamente o reparar la válvula de retención. Como puede ver, esta es una forma inconveniente de conectar la bomba, pero se usa cuando necesita bombear agua de un pozo, depósito subterráneo o pozo. En cualquier caso, todos estos métodos son muy utilizados tanto en centrales eléctricas como en otros empresas industriales y en la vida cotidiana.

De la ecuación de Bernoulli para dos secciones (en nuestro caso, para el nivel de agua en el tanque receptor 0 - 0 y la sección en la entrada de la bomba (Fig. 1.)) Se sigue:

Hg.v. + h a.e. = pa / ρg – pн / ρg- v 2 в / 2g, (13)

donde h a.e. - pérdidas en la tubería de succión, Pa;

pa - presión atmosférica, Pa;

p - presión absoluta en la entrada de la bomba, Pa;

vw - velocidad del agua en la entrada de la bomba, m/s.

El lado izquierdo de la ecuación (13) es el cabezal de succión de vacío de la bomba y se mide en metros de columna de agua del líquido que se bombea.

También se puede escribir que la altura de succión de la bomba Hv

Hv = H v.g. + h a.e. (catorce)

Del análisis de las fórmulas (13, 14) se deduce que si el agua ingresa a la bomba con un impulso (Fig. 1, b), entonces

Hv = h e.a. -- H m. (quince)

Un valor negativo de H in indica el funcionamiento de la bomba con impulso.

Cuando la bomba está funcionando de acuerdo con el esquema que se muestra en la fig. (1, c), la expresión para la altura de succión de vacío toma la forma:

Hv = / ρg , (16)

donde P 0 es la presión absoluta del medio sobre la superficie libre del líquido, Pa.

Dependiendo del diseño de la bomba de paletas, la altura de succión geométrica se mide de diferentes maneras.

Para bombas horizontales H m.w. - esta es la diferencia entre las marcas del eje de la bomba y el nivel de líquido en el tanque receptor.

Para bombas de eje vertical se mide desde la mitad de los bordes delanteros de los álabes del impulsor (en bombas multietapa del impulsor de primera etapa) hasta la superficie libre del líquido en el tanque receptor.

Debe recordarse que el funcionamiento normal de una bomba centrífuga solo se garantiza en dicho modo cuando la presión absoluta en todos los puntos de su cavidad interna más presión vapores saturados del líquido bombeado a una temperatura dada.

Si no se cumple esta condición, comienzan los fenómenos de vaporización y cavitación, que conducen a una disminución o incluso al cese del suministro de la bomba (la bomba se "rompe") y su falla.

Cavitación - con latín(cavitas) significa vacío. Entonces, ¿qué es este fenómeno bajo un nombre tan hermoso y sonoro?

La cavitación es un proceso de discontinuidad dentro del flujo de fluido, es decir la formación de cavidades en un líquido que gotea lleno de gas, vapor o una mezcla de ellos (burbujas de cavitación o "cavernas", es decir, vacíos). Por lo general, el flujo de cavitación se caracteriza por un parámetro adimensional (número de cavitación):

![]() , (17)

, (17)

P - presión hidrostática del flujo entrante, Pa;

P s - presión de vapor saturado del líquido a cierta temperatura ambiente, papá;

ρ - densidad media, kg/m³;

V - velocidad de flujo en la entrada del sistema, m/s.

Se sabe que la cavitación ocurre cuando el flujo alcanza la velocidad límite V = V c , cuando la presión en el flujo se vuelve igual a la presión de vaporización (vapores saturados). Esta velocidad corresponde al valor límite del criterio de cavitación.

Dependiendo del valor de X, se pueden distinguir cuatro tipos de flujos:

precavitacional - flujo continuo (monofásico) en Χ>1;

· cavitación - flujo (bifásico) en Χ~1;

película: con una separación estable de la cavidad de cavitación del resto del flujo continuo (cavitación de película) en Χ< 1;

supercavitacional - en Χ<<1.

El NPSH requerido, Δh TP, generalmente se calcula a partir de la especificación proporcionada por el fabricante de la bomba. La curva Δh TP comienza desde el punto de flujo cero y aumenta lentamente con el aumento. Cuando el flujo excede el punto de máxima eficiencia de la bomba, la curva Δh TP aumenta exponencialmente. El área a la derecha del punto de máxima eficiencia suele ser peligrosa por cavitación.

La reserva de cavitación no se puede controlar desde el punto de vista de la mecánica y el operador de la estación de bombeo solo lo escucha como un ruido metálico y clics, pero esto ya es cavitación desarrollada.

Desafortunadamente, todavía existen pocos dispositivos que nos permitan observar y prevenir la cavitación. Aunque un sensor de presión en el lado de succión de la bomba, que emite una alarma cuando la presión cae por debajo de la presión permitida para esta bomba, debe usarse en todas partes.

Se sabe por experiencia en el funcionamiento de bombas que los crujidos desaparecen después de cerrar la válvula de presión. Pero, al reducir el flujo y la cavitación, es posible que no se alcancen los parámetros tecnológicos de la bomba en sí.

Para eliminar adecuadamente la cavitación, es imperativo utilizar el principio básico: siempre debe haber más líquido en la entrada de la bomba que en la salida.

Aquí hay algunas maneras fáciles de lograr esto:

1. Reemplace el diámetro de la tubería de succión por uno más grande. Debe recordarse que el diámetro de succión de la bomba siempre debe ser mayor que el diámetro de descarga;

2. mueva la bomba más cerca de la fuente de agua o del tanque de suministro, pero no más cerca de 5-10 diámetros de la tubería de succión;

3. disminuir la resistencia en la tubería de succión cambiando su material a uno menos rugoso;

4. sustituir la válvula de aspiración por una de compuerta, que se caracteriza por menores pérdidas locales;

5. si la tubería de succión tiene vueltas, reduzca su número o reemplace las curvas pequeñas con radios de giro grandes, orientándolas en el mismo plano (a veces es correcto reemplazar una tubería rígida por una flexible);

6. Aumente la presión en el lado de succión de la bomba elevando el nivel en el tanque de suministro o bajando el eje de montaje de la bomba, o instale una bomba de refuerzo.

Es bien sabido que la cavitación se produce como resultado de una disminución local de la presión por debajo de un valor crítico y para un líquido real es aproximadamente igual a la presión de vapor saturado de este líquido a una temperatura dada. Como resultado de esto, se observa la formación de una gran cantidad de minúsculas burbujas llenas de vapores líquidos y gases liberados de ella. La formación de burbujas es superficialmente similar a la ebullición de un líquido.

Las burbujas resultantes aumentan de tamaño y son arrastradas por el flujo.

En este caso, se observa un aumento local en la velocidad del líquido debido a la restricción de la sección transversal del flujo por las burbujas de vapor o gas liberadas.

Entrando en la zona con una presión superior a la crítica, las burbujas se destruyen, mientras que su destrucción se produce a gran velocidad y, por tanto, va acompañada de un choque hidráulico local en esta zona microscópica. Dado que la condensación ocupa un área determinada y procede de forma continua durante mucho tiempo, este fenómeno conduce a la destrucción de grandes áreas de la superficie de los impulsores o paletas de guía de la bomba.

En la práctica, la aparición de cavitación durante el funcionamiento de la bomba puede detectarse por un crujido característico en la zona de aspiración, un aumento del ruido y la aparición repentina de un aumento de la vibración de la bomba. La cavitación también va acompañada de destrucción química (corrosión) del material de la bomba bajo la acción del oxígeno y otros gases liberados del líquido en la zona de baja presión.

Con la acción simultánea de la corrosión y las influencias mecánicas cíclicas, la resistencia de las partes metálicas de la bomba se reduce rápidamente. Al mismo tiempo, el efecto de la cavitación sobre las partes metálicas de la bomba se potencia si el líquido bombeado contiene sustancias abrasivas en suspensión: arena, partículas finas de escoria, etc.

Bajo la acción de la cavitación, las superficies de las piezas se vuelven ásperas, esponjosas, lo que contribuye a su rápida abrasión por las sustancias en suspensión. A su vez, estas sustancias, al desgastar las superficies de las piezas de la bomba, contribuyen a aumentar la cavitación.

El hierro fundido y el acero al carbono son los más susceptibles al daño por cavitación, y el bronce y el acero inoxidable son los menos susceptibles.

Arroz. 2. Destrucción del impulsor de una bomba centrífuga bajo la influencia de la cavitación.

Para aumentar la resistencia de las piezas de la bomba contra la destrucción, se utilizan revestimientos protectores. Para hacer esto, las superficies de las piezas se sueldan con superposiciones duras de aleaciones duras (stellites), se utilizan endurecimiento superficial local y otros métodos de protección. Sin embargo, la principal medida para combatir el desgaste prematuro de la parte de flujo de las bombas es evitar los modos de cavitación de su funcionamiento.

La documentación técnica de las bombas (catálogos, pasaportes, etc.) debe indicar necesariamente la altura de aspiración admisible (o NPSH admisible) para condiciones físicas normales, es decir, para presión atmosférica de 0,1 MPa (que corresponde a 760 mm Hg. Art. ) y temperatura del líquido bombeado 20°С.

Por tanto, las principales características técnicas que determinan el funcionamiento de cualquier bomba son:

1. presión (Hn, m. agua. St; atm.; kgf/cm 2; Pa, kPa, MPa);

2. suministro (Q, l/s; m 3 /hora; kg/s; t/hora);

3. consumo de energía (N, kW);

4. factor de eficiencia (η, %);

5. velocidad (n, rpm);

6. altura de aspiración de la bomba (H sol, m. w.c.).

De estos parámetros de la bomba, el flujo y la velocidad son variables independientes, y los parámetros restantes dependen funcionalmente del flujo y la velocidad de su rotación. La relación de parámetros en varios modos de la bomba generalmente se representa gráficamente en forma de características.

Para obtenerlos, es necesario probar la bomba en varias condiciones de succión, en varias cabezas, caudales y potencias, variando de valores mínimos a máximos. Solo como resultado de estas pruebas se puede obtener una idea sobre el funcionamiento de la bomba y su rendimiento energético.

Las características experimentales de la bomba son el material técnico necesario para evaluar la calidad de la bomba, para elegir el modo de su operación y para la implementación de una operación correcta y confiable. Estas características experimentales se obtienen probando cada bomba en fábrica y se adjuntan a la documentación técnica cuando se vende la bomba.

Aquí no consideraremos la construcción de bombas normales y otras características, así como el uso de un aparato matemático para calcular bombas, porque esto no es parte de la tarea de nuestro Manual, por lo que dirigimos al lector inquisitivo a la Literatura, que se da al final del Manual.

Por la naturaleza del proceso físico y de trabajo de la bomba, la energía mecánica del motor de accionamiento se convierte en energía hidráulica del fluido que se mueve.

Ya sabemos que existen decenas de tipos diferentes de bombas, pero de estas, las principales y más utilizadas en centrales eléctricas son las volumétricas y de paletas. En las bombas volumétricas, la energía se transfiere por la acción forzada del cuerpo de trabajo (émbolo, pistón, rotor) sobre el medio transportado y su desplazamiento (émbolo, pistón, bombas rotativas). En las bombas de paletas, la conversión de energía mecánica en energía hidráulica se realiza mediante un impulsor montado en un eje giratorio del rotor, equipado con paletas (bombas centrífugas, axiales, de vórtice, diagonales). En las centrales eléctricas modernas, tanto en Rusia como en el extranjero, se utilizan principalmente bombas centrífugas CBN y bombas axiales OH. Válvula de retención en la succión de la bomba:

Arroz. 3. Diagrama de una unidad de bomba centrífuga

1 - fuente abierta de agua;

2 - tubería de succión;

3 - depósito presurizado abierto;

4 – inserto de medición de flujo en la tubería de presión;

5 – bomba centrífuga;

6 - motor eléctrico;

M - manómetro en el cabezal de la bomba;

V - manómetro en la aspiración de la bomba;

P - presión atmosférica.

En la fig. 4 muestra una sección y el dispositivo de una bomba centrífuga monoetapa convencional.

Arroz. 4. Esquema de una bomba centrífuga.

1 - carcasa de bomba expansible ("caracol");

2 - eje de la bomba;

3 – impulsor;

4 – palas del impulsor;

5 - tubería de entrada (succión) de la bomba;

6 - tubería de salida (presión) de la bomba.

Dentro de la carcasa de la bomba 1, que, por regla general, tiene forma de espiral en forma de caracol, se monta un impulsor 3 en el eje 2. El impulsor consta de discos traseros y delanteros, entre los cuales se instalan las cuchillas 4, dobladas desde la dirección radial en la dirección opuesta a la dirección de rotación de las ruedas de trabajo.

Usando las boquillas 5 y 6, la carcasa de la bomba se conecta a las tuberías de succión y presión. Si el impulsor gira con la carcasa y la tubería de succión llena de líquido, entonces el líquido en los canales del impulsor (entre sus álabes), bajo la acción de la fuerza centrífuga, será arrojado desde el centro del impulsor hacia la periferia. . Como resultado de esto, se crea un vacío en la parte central de la rueda y un exceso de presión en la periferia. Bajo la acción de esta presión, el líquido de la bomba ingresa a la tubería de presión, al mismo tiempo, a través de la tubería de succión, bajo la acción de la rarefacción, el líquido ingresa a la bomba. Así, se realiza un suministro continuo de líquido mediante una bomba centrífuga.

Las bombas centrífugas pueden ser no solo de una etapa (con un impulsor), como se muestra en la fig. 2, pero también multietapas (con varios impulsores). Al mismo tiempo, el principio de su funcionamiento en todos los casos sigue siendo el mismo: el líquido se mueve bajo la acción de la fuerza centrífuga desarrollada por un impulsor giratorio.

En el extranjero, se han generalizado las llamadas bombas diagonales, cuyo diseño combina las características de las bombas centrífugas y axiales. A diferencia de las bombas centrífugas en las bombas diagonales, el flujo sale del impulsor en un ángulo no de 90°, sino de 45°.

Para las bombas diagonales, el flujo de fluido que pasa a través del impulsor no se dirige radialmente, como en las bombas centrífugas, ni paralelo al eje, como en las bombas axiales, sino oblicuamente, como si fuera la diagonal de un rectángulo formado por direcciones radiales y axiales.

La dirección inclinada del flujo crea la principal característica de diseño de las bombas diagonales: la ubicación de las palas del impulsor inclinadas con respecto al eje de la bomba. Esta circunstancia permite utilizar la acción conjunta de las fuerzas de elevación y centrífugas a la hora de crear presión, y en cuanto a sus parámetros de funcionamiento, las bombas diagonales ocupan una posición intermedia entre las centrífugas y las axiales.

Al igual que las bombas TsBN y axiales, las bombas diagonales están disponibles en ejes horizontales y verticales.

Arroz. 5. Sección de una bomba diagonal con rotor horizontal

Arroz. 6. Bomba de tipo axial

1 - carcasa de la bomba; 2 - dispositivo de guía fijo de la bomba; 3 - rotor de bomba giratorio; 4 - cuchillas de trabajo del rotor de la bomba que giran alrededor de su propio eje.

Arroz. 7. Bomba de chorro

1 - confusor en el suministro del medio estimulante (agua, gas);

2 - tubuladura del líquido aspirado (gas);

3 - cámara de trabajo para mezclar el medio suministrado y agotado (cámara de vacío);

4 - parte difusora de la parte de presión de descarga de la bomba.

Arroz. 8. Bomba de engranajes

1 - carcasa de la bomba;

2 - parte de succión de la bomba;

3 - válvula de derivación de seguridad;

4 - cabeza de presión parte de la bomba.

Arroz. 9. Bomba de pistón (émbolo)

1 - carcasa de la bomba;

2 - pistón (émbolo);

3 - cilindro;

4 - vástago del pistón;

5 - manivela;

6 - biela;

7 - conducir;

Kv - válvula en la succión de la bomba;

Kn - válvula de descarga en el lado de presión de la bomba

En las TPP, se utilizan bombas hidráulicas centrífugas como bombas de alimentación, que tienen una relación de presión de cabeza muy alta, especialmente las multietapas. La energía mecánica se suministra en forma de par y se transfiere al fluido a través de las palas de un impulsor giratorio. La acción de los álabes sobre el líquido que llena el impulsor provoca un aumento de la presión hidrodinámica y obliga al líquido a moverse en dirección desde el centro del impulsor hacia la periferia, arrojándolo al interior de la carcasa espiral. En un movimiento adicional, el líquido ingresa a la tubería de presión. De ello se deduce que el cuerpo de trabajo principal de una bomba centrífuga es un impulsor que gira libremente dentro de la carcasa. En la fig. 10, 11 son fotografías del impulsor de una bomba centrífuga. A su vez, el impulsor consta de dos discos verticales (delantero y trasero en el flujo de fluido), como se muestra en la Fig. 10 espaciados a cierta distancia uno del otro. Entre los discos, conectándolos en una sola estructura, hay cuchillas suavemente curvadas en la dirección opuesta a la dirección de rotación de la rueda (Fig. 9), es decir. a lo largo del flujo de fluido. Las superficies internas de los discos y las superficies de los álabes forman los canales entre álabes del impulsor, que se llenan con el líquido bombeado durante el funcionamiento de la bomba.

Figura 10. Sección transversal del impulsor de una bomba centrífuga

Arroz. 11. Conjunto impulsor de bomba centrífuga

Se sabe por el curso de mecánica teórica que cuando la rueda gira con una velocidad angular ω (1 / seg) sobre la masa elemental de líquido m (kg) ubicada en el canal entre cuchillas a una distancia R (m) del eje del eje , actuará la fuerza centrífuga Fc.b . , definida por la expresión:

F cb = metro ω 2 R(18)

En los cálculos de ingeniería también se utiliza la fórmula (19), que es equivalente a la fórmula (18):

Fcb \u003d mV 2 / R, (19)

donde V (m/s) es la velocidad lineal de la masa elemental de materia en un radio R desde el centro de rotación.

Ya dijimos que para garantizar el movimiento continuo de fluido a través de la bomba, es necesario garantizar su suministro constante a la bomba y la descarga de la bomba. Por lo tanto, el líquido ingresa a través del orificio en el disco frontal del impulsor a través de la tubería de succión desde la tubería de succión.

Por ejemplo, el movimiento del agua a través de la tubería de succión hacia la bomba de alimentación ocurre debido a un exceso de presión en la carcasa del desaireador y la columna de agua de alimentación, que es igual a la diferencia entre las marcas de instalación del tanque de almacenamiento del desaireador y la marca de instalación de la bomba de alimentación en la sala de máquinas del edificio principal de la central.

La marca habitual de instalación del tanque de almacenamiento de un desaireador de bloque es de 20 ÷ 24 metros en la sala del estante del desaireador de la planta de energía, dependiendo de la capacidad de la unidad de potencia, y la instalación de la bomba de alimentación se realiza en la marca de 0,0 ÷ 5,0 metros en la sala de turbinas del edificio principal de la central. De ello se deduce que la diferencia entre las marcas de instalación del tanque de almacenamiento del desaireador y la bomba de alimentación puede ser de 15,0 - 19,0 (24 - 5 \u003d 19) metros, y si tenemos en cuenta la temperatura y el volumen específico del agua de alimentación en el almacenamiento tanque, así como la resistencia hidráulica del agua de bajada de agua de alimentación a la succión de la bomba de alimentación, resulta que el remanso en la succión de la bomba de alimentación será de 13 ÷ 17 m de agua. Arte. o 1,3 -1,7 atm. Esto permite recuperarse parcialmente del peligroso fenómeno de la cavitación, teniendo un suministro garantizado de presión de agua de alimentación en la succión de la bomba de alimentación. En la fig. 12 es un diagrama hidrostático de una bomba de alimentación como ilustración de lo anterior.

Arroz. 12. Esquema hidrostático de la bomba de alimentación.

A - marca de instalación del tanque de almacenamiento del desaireador;

B - marca de la instalación de la bomba de alimentación;

H1 es la altura del nivel del agua de alimentación en el tanque de almacenamiento del desaireador;

H2: la diferencia entre las marcas de instalación del tanque de almacenamiento del desaireador y la bomba de alimentación.

Un análisis de las ecuaciones (18.19) muestra que la fuerza centrífuga, y por tanto la presión desarrollada por la bomba, es mayor cuanto mayor es la velocidad del impulsor.

Pero el aumento de la velocidad de rotación del rotor de la bomba está limitado por la velocidad del motor eléctrico, porque. cualquier motor eléctrico de alta velocidad se utiliza principalmente como accionamiento de bomba centrífuga, pero la mayoría de las veces se utilizan motores eléctricos de tipo asíncrono para este propósito, cuya velocidad es ligeramente inferior a la velocidad síncrona.

El uso de otros motores eléctricos, así como dispositivos eléctricos para regular el número de revoluciones del motor eléctrico, aunque permiten cambiar la velocidad de rotación del rotor de la bomba, no son muy utilizados en centrales eléctricas como bomba de alimentación. unidad debido a su complejidad y falta de fiabilidad.

En este sentido, el accionamiento eléctrico de las bombas de alimentación con acoplamiento hidráulico se ha utilizado recientemente ampliamente en las centrales eléctricas rusas y extranjeras, que se muestra en el Apéndice, fig. P-1,2.

Dependiendo de los parámetros requeridos, el propósito y las condiciones de operación, ahora se han desarrollado una gran cantidad de diversos diseños de bombas centrífugas, que se pueden clasificar de acuerdo con varios criterios. Por ejemplo, según el número de impulsores, se distinguen bombas monoetapa y multietapa. En las bombas multietapa, el líquido bombeado pasa sucesivamente por una serie de impulsores montados en un eje común.

La presión creada por tal bomba es igual a la suma de las presiones desarrolladas por cada rueda.

Dependiendo del número de ruedas (etapas), las bombas pueden ser de dos etapas, de tres etapas, etc. De hecho, hay varias bombas de una etapa en forma de impulsores en el mismo eje, que aumentan secuencialmente la presión del toda la bomba, que es su principal característica presión-caudal.

De acuerdo con el método de suministro de agua al impulsor, se distinguen bombas con un suministro de un solo lado y bombas con un suministro de doble lado o las denominadas bombas centrífugas de doble lado.

Según el método de eliminación de líquido del impulsor, se distinguen las bombas con una voluta y una salida de turbina.

En las bombas con voluta, el líquido bombeado desde el impulsor ingresa directamente a la voluta y luego se descarga en la tubería de presión o fluye a través de los canales de desbordamiento hacia los siguientes impulsores.

En bombas con salida de turbina, el líquido, antes de entrar en la voluta, pasa a través de un sistema de paletas fijas, formando un dispositivo especial, llamado paleta guía, instalado en el estator de la bomba.

De acuerdo con el diseño de la unidad de bomba (la ubicación del eje en relación con los soportes), hay bombas horizontales y verticales.

Según el método de conexión con el motor, las bombas centrífugas se dividen en bombas de accionamiento (con polea o caja de cambios), conectadas directamente a los motores mediante un acoplamiento, y monobloque, cuyo impulsor está montado en el extremo alargado del motor. eje - bombas voladizas.

Por ejemplo, las bombas tipo consola se designan como K-120-15, es decir, la bomba es de consola, con una productividad de 120 m 3 /hora y una presión de 15 atm.

El cabezal de las bombas centrífugas de una etapa, fabricadas en serie por la industria rusa, alcanza los 120 m de agua. Arte. (1,2 MPa; 12 atm).

A su vez, las bombas multietapa de serie desarrollan una altura de hasta 2500 m de agua. Arte. (25 MPa; 250 atm) y más.

Los parámetros de las bombas centrífugas de fabricación especial, tanto de una etapa como de varias etapas, pueden ser mucho más altos.

En cuanto a la eficiencia, según el diseño, varía ampliamente: de 0,85 a 0,90 para bombas grandes de una etapa y de 0,55 a 0,60 para bombas de etapas múltiples de alta presión.

Una eficiencia tan baja Las bombas multietapas de alta presión están asociadas con pérdidas hidráulicas en la parte de flujo de la bomba y especialmente con una alta fricción del disco de acero de alivio del pie hidráulico en el sistema de descarga axial de la bomba.

A su vez, la fricción de este disco monolítico de hierro fundido de 30-40 mm de espesor y unos 300 mm de diámetro a una velocidad de rotación de casi 50 rpm en un volumen de agua cerrado (en la cámara de hidro-talón) conduce a un notable calentamiento de el agua en la bomba, cuya temperatura se tiene en cuenta en el ciclo térmico de Rankine.

También se sabe que el consumo de energía de la bomba a caudal cero, es decir, cuando la válvula de salida está cerrada (este es el ralentí de la bomba), no cae a cero y es aproximadamente el 30-40% de la potencia nominal del motor eléctrico. Esta potencia también se convierte en energía térmica, que puede aumentar la temperatura del agua de alimentación con el efecto de "vaporizar" la bomba, en la que los impulsores, el descargador, los cojinetes de empuje, los sellos del eje de la bomba están sujetos a tensión mecánica y, como consecuencia resultado, puede hacer que una bomba de emergencia deje de funcionar. El aumento de la temperatura del agua de alimentación ∆t en el modo sin flujo se determina mediante la fórmula:

∆t \u003d 632N (1 h) / 1000Q (o C), (20)

N – potencia del motor eléctrico, kW;

h - eficiencia bomba;

Q – caudal bomba, kg/s.

De la ecuación (20) se deduce que con una disminución del caudal Q de la bomba, la temperatura del agua de alimentación aumenta.

A veces, los maquinistas utilizan este método para aumentar la temperatura del agua de alimentación durante la puesta en marcha de las unidades de potencia, lo que, por supuesto, no es económico ni racional desde el punto de vista de la confiabilidad de la unidad de bombeo. De , página 68, se deduce que el aumento máximo permisible de la temperatura del agua alcanza los 11 °C y se basa en la suposición de que solo el calor debido a las pérdidas hidráulicas dentro de la bomba contribuye al aumento de la temperatura del agua de alimentación en el bomba por esta cantidad. De hecho, el límite para aumentar la temperatura del agua en la bomba suele ser arbitrario. Por ejemplo, para bombas que no tienen descargadores (línea de recirculación), a veces para mantener un flujo mínimo a través de una válvula de presión entreabierta, se permite aumentar la temperatura a 30 ° C para evitar la "vaporización".

Pero en cualquier caso, la operación de una bomba centrífuga, especialmente una multietapa, en modo sin flujo no está permitida por más de tres minutos.

En las grandes centrales eléctricas modernas, la potencia de los motores eléctricos para impulsar las bombas de alimentación alcanza varios miles de kilovatios. A partir de aquí, uno puede imaginar lo rápido y lo alto que puede subir la temperatura del agua de alimentación a flujo cero, cuando estos miles de kilovatios de energía eléctrica se convierten en energía térmica.

Pero sea como sea, las bombas centrífugas se diferencian de otras bombas en su propiedad única de autorregulación y la posibilidad de regulación forzada en una amplia gama de su rendimiento y presión. La autorregulación se entiende como un cambio independiente en el modo de funcionamiento con un cambio en la resistencia de la red, lo que es especialmente importante para las bombas de alimentación accionadas eléctricamente y la maniobrabilidad de las unidades de potencia. Esta propiedad del CBN es muy utilizada en el funcionamiento de las bombas, especialmente cuando se incluyen en funcionamiento en paralelo sobre una red hidráulica común, tanto durante el encendido planificado como durante el encendido automático de emergencia de la reserva (AVR). En la siguiente sección, consideraremos opciones para incluir una unidad de bombeo de alimentación en un esquema de planta de energía.

Capítulo 2. Plantas de alimentación de centrales térmicas

2.1 Inclusión de la bomba de alimentación en el esquema térmico de la central

Sabemos que la bomba de alimentación bombea el agua de alimentación del desaireador, aumentando su presión a Pbp. . \u003d (1.25-1.3) Р 0, donde Р 0 es la presión del vapor vivo frente a la turbina, teniendo en cuenta la resistencia de la ruta de alimentación y las superficies de calentamiento de la caldera de vapor. En las centrales eléctricas modernas, se utilizan varios esquemas para encender las bombas de alimentación, pero consideraremos solo dos de ellos, los más utilizados.

1. Esquema de elevación simple, en el que la bomba de alimentación suministra agua con la presión final de diseño a través de la HPH a la unidad de alimentación de la caldera de vapor:

Arroz. 13. Circuito de elevación simple esquemático de la bomba de alimentación

Este esquema se utiliza en unidades de potencia de hasta 200 MW.

Ventajas de este esquema:

1. Relativa facilidad de ajuste del caudal de agua de alimentación por parte de la bomba de alimentación.

Característica: los calentadores de alta presión (HPH) funcionan bajo una presión muy alta generada por la bomba de alimentación. Debido a la alta caída de presión a través del HPH, están sujetos a altos requisitos de confiabilidad de operación y mayores costos de capital para su provisión, asociados con un aumento en el espesor de la pared de la carcasa del intercambiador de calor.

2. Esquema de dos ascensores, en el que las bombas de alimentación del primer ascensor bombean agua a través de la HPH a las bombas de alimentación del segundo ascensor, que suministran agua a la caldera de vapor:

Arroz. 14. Diagrama esquemático de una bomba de alimentación de dos elevaciones

Este esquema se puede utilizar en unidades de potencia con una capacidad de 300 MW y superior.

Ventajas de este esquema:

1. rendimiento de la HPH a una presión más baja, determinada por el hecho de que la presión del agua en la entrada de las bombas del segundo ascensor debe, para evitar la cavitación, superar ligeramente la presión de saturación a la temperatura del agua delante de las bombas, por lo tanto, los requisitos para la confiabilidad del HPH son algo menores que en los esquemas de un solo ascensor.

Defectos:

1. reducción de la fiabilidad de las bombas de alimentación del segundo ascensor, bombeando agua con una temperatura final alta;

2. complicar y aumentar el costo de la planta nutritiva;

3. aumento del consumo de energía para bombear agua con una temperatura más alta;