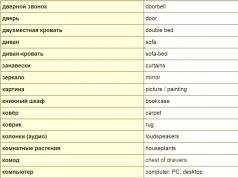

Gasturbinenheter (GTP) är en enda, relativt kompakt enhet där en kraftturbin och en generator arbetar i par. Systemet har fått stor spridning i den så kallade småskaliga kraftindustrin. Perfekt för el- och värmeförsörjning av stora företag, fjärr avräkningar och andra konsumenter. Som regel drivs gasturbiner på flytande bränsle eller gas.

I framkanten av framsteg

När det gäller att öka energikapaciteten i kraftverk överförs den ledande rollen till gasturbinenheter och deras vidare utveckling - kombinerade cykelanläggningar (CCGT). Vid amerikanska kraftverk sedan början av 1990-talet är mer än 60 % av den idrifttagna och moderniserade kapaciteten redan gasturbiner och kombianläggningar, och i vissa länder enskilda år deras andel nådde 90 %.

Enkla GTU:er byggs också i stort antal. Gasturbinanläggningen - mobil, ekonomisk att driva och lätt att reparera - visade sig vara den optimala lösningen för att täcka toppbelastningar. Vid sekelskiftet (1999-2000) nådde gasturbinanläggningarnas totala kapacitet 120 000 MW. Som jämförelse: på 1980-talet var den totala kapaciteten för system av denna typ 8 000-10 000 MW. En betydande del av gasturbinerna (mer än 60 %) var avsedda för drift som en del av stora binära kombianläggningar med en medeleffekt på cirka 350 MW.

Historik referens

De teoretiska grunderna för användningen av kombinerad cykelteknik studerades tillräckligt detaljerat i vårt land i början av 60-talet. Redan vid den tiden blev det klart att den allmänna vägen för utveckling av termisk kraftteknik är ansluten exakt till kombinerad cykelteknik. Deras framgångsrika implementering krävde dock pålitliga och högeffektiva gasturbinanläggningar.

Det är de betydande framstegen inom gasturbinkonstruktionen som avgjorde det moderna kvalitativa språnget inom termisk kraftteknik. Ett antal utländska företag har framgångsrikt löst problemet med att skapa effektiva stationära gasturbiner i en tid då inhemska ledande ledande organisationer inom en kommandoekonomi främjade de minst lovande ångturbinteknologierna (STP).

Om det på 60-talet av gasturbininstallationer var på nivån 24-32%, hade de bästa stationära gasturbinkraftverken redan i slutet av 80-talet en effektivitetsfaktor (vid autonom användning) på 36-37%. Detta gjorde det möjligt att skapa CCGT på deras basis, vars effektivitet nådde 50 %. I början av det nya århundradet var denna indikator lika med 40%, och i kombination med kombinerade anläggningar - till och med 60%.

Jämförelse av ångturbin- och kombianläggningar

I kombianläggningar baserade på gasturbiner var den omedelbara och verkliga utsikten att få en verkningsgrad på 65 % eller mer. Samtidigt, för ångturbinanläggningar (utvecklade i Sovjetunionen), endast i händelse av en framgångsrik lösning av ett antal komplexa vetenskapliga problem i samband med generering och användning av superkritisk ånga kan man hoppas på en effektivitet på högst 46-49%. När det gäller effektivitet är ångturbinsystem hopplöst sämre än kombinerade cykelsystem.

Ångturbinkraftverk är också betydligt sämre vad gäller kostnad och byggtid. År 2005, på världsmarknaden för energi, var priset på 1 kW för en CCGT-enhet med en kapacitet på 200 MW eller mer $ 500-600/kW. För CCGT med mindre kapacitet låg kostnaden i intervallet $600-900/kW. Kraftfulla gasturbinanläggningar motsvarar värden på 200-250 $/kW. Med en minskning av enhetseffekten ökar deras pris, men överstiger vanligtvis inte $ 500 / kW. Dessa värden är många gånger mindre kostnad kilowatt elektrisk effekt i ångturbinsystem. Till exempel varierar priset för en installerad kilowatt för kondenserande ångturbinkraftverk från 2000-3000 $/kW.

Installationen omfattar tre grundenheter: en förbränningskammare och en luftkompressor. Dessutom är alla enheter inrymda i en prefabricerad enkelbyggnad. Kompressorn och turbinrotorerna är styvt förbundna med varandra, stödda av lager.

Förbränningskammare (till exempel 14 stycken) är placerade runt kompressorn, var och en i sitt separata hus. Inloppsröret används för att komma in i luftkompressorn, från gasturbin luft kommer ut genom avgasröret. Gasturbinkroppen är baserad på kraftfulla stöd placerade symmetriskt på en enda ram.

Funktionsprincip

De flesta gasturbininstallationer använder principen om kontinuerlig förbränning, eller en öppen cykel:

- Först pumpas arbetsvätskan (luften) vid atmosfärstryck av en lämplig kompressor.

- Luften komprimeras sedan till mer press och skickas till förbränningskammaren.

- Den förses med bränsle, som brinner vid ett konstant tryck, vilket ger en konstant värmetillförsel. På grund av förbränning av bränsle ökar temperaturen på arbetsvätskan.

- Vidare kommer arbetsvätskan (nu är det redan en gas, som är en blandning av luft och förbränningsprodukter) in i gasturbinen, där den expanderar till atmosfärstryck, utför användbart arbete (vänder turbinen som genererar elektricitet).

- Efter turbinen släpps gaserna ut i atmosfären, genom vilken arbetscykeln stängs.

- Skillnaden mellan driften av turbinen och kompressorn uppfattas av en elektrisk generator placerad på en gemensam axel med turbinen och kompressorn.

Intermittenta förbränningsanläggningar

Till skillnad från den tidigare designen använder intermittenta förbränningsanläggningar två ventiler istället för en.

- Kompressorn tvingar in luft i förbränningskammaren genom den första ventilen medan den andra ventilen är stängd.

- När trycket i förbränningskammaren stiger stängs den första ventilen. Som ett resultat stängs kammarens volym.

- När ventilerna är stängda förbränns bränsle i kammaren, naturligtvis sker dess förbränning med en konstant volym. Som ett resultat ökar trycket på arbetsvätskan ytterligare.

- Därefter öppnas den andra ventilen och arbetsvätskan kommer in i gasturbinen. I detta fall kommer trycket framför turbinen gradvis att minska. När den närmar sig atmosfären ska den andra ventilen stängas, och den första ska öppnas och sekvensen av åtgärder upprepas.

Vänder till praktiskt genomförande av denna eller den termodynamiska cykeln måste designers möta många oöverstigliga tekniska hinder. Mest karaktäristiskt exempel: vid en ångfuktighet på mer än 8-12 % ökar förlusterna i flödesvägen kraftigt, dynamiska belastningar ökar och erosion uppstår. Detta leder i slutändan till att turbinens flödesväg förstörs.

Som ett resultat av dessa restriktioner i energisektorn (för att få arbete) används bara två grundläggande termodynamiska Rankine-cykler och Brayton-cykeln i stor utsträckning än så länge. De flesta kraftverk är baserade på en kombination av delar av dessa kretslopp.

Rankine-cykeln används för arbetande kroppar som, i processen att implementera cykeln, presterar Fasövergång, ångkraftverk fungerar enligt denna cykel. För arbetsvätskor som inte kan kondenseras till verkliga förhållanden och som vi kallar gaser, använd Brayton-cykeln. Gasturbinanläggningar och förbränningsmotorer fungerar enligt denna cykel.

Använt bränsle

De allra flesta gasturbiner är konstruerade för att drivas på naturgas. Ibland används flytande bränsle i lågeffektsystem (mindre ofta - medium, mycket sällan - hög effekt). En ny trend är övergången av kompakta gasturbinsystem till användning av fasta brännbara material (kol, mindre ofta torv och trä). Dessa trender är relaterade till att gas är en värdefull teknisk råvara för kemisk industri där användningen ofta är mer kostnadseffektiv än inom energisektorn. Produktionen av gasturbinanläggningar som kan arbeta effektivt på fast bränsle tar aktivt fart.

Skillnaden mellan en förbränningsmotor och en gasturbin

Den grundläggande skillnaden mellan gasturbinkomplex är följande. I en förbränningsmotor sker processerna med luftkompression, bränsleförbränning och expansion av förbränningsprodukter inom ett strukturellt element kallas motorcylindern. I gasturbiner separeras dessa processer i separata strukturella enheter:

- kompression utförs i kompressorn;

- förbränning av bränsle, respektive, i en speciell kammare;

- expansion sker i en gasturbin.

Som ett resultat, strukturellt har gasturbiner och förbränningsmotorer liten likhet, även om de fungerar enligt liknande termodynamiska cykler.

Slutsats

Med utvecklingen av småskalig kraftproduktion och ökningen av dess effektivitet upptar GTP- och STP-system en allt större andel av världens övergripande energisystem. Följaktligen efterfrågas operatören av gasturbininstallationer alltmer. Efter västerländska partners, ett antal ryska tillverkare hanterade frågan ekonomiskt effektiva installationer typ gasturbin. Den första nya generationens kombikraftverk i Ryska federationen var Severo-Zapadnaya CHPP i St. Petersburg.

En modern gasturbinanläggning (GTU) är en kombination av en luftkompressor, en förbränningskammare och en gasturbin, samt hjälpsystem som säkerställer dess drift. Kombinationen av en gasturbin och en elektrisk generator kallas en gasturbinenhet. Turbinen, i vilken gasen expanderar till atmosfärstryck, omvandlar den potentiella energin hos gasen som komprimeras och värms upp till en hög temperatur till den kinetiska energin för turbinrotorns rotation. Turbinen driver en elektrisk generator som omvandlar den kinetiska rotationsenergin hos generatorrotorn till elektrisk ström. Den elektriska generatorn består av en stator, i vars elektriska lindningar ström genereras, och en rötor, som är en elektromagnet, som drivs av en exciter.

Till skillnad från ångturbinanläggningar (STP), där ånga är arbetsvätskan, arbetar GTP på produkter från bränsleförbränning. Dessutom, i motsats till GTP, inkluderar STP inte en panna, mer exakt betraktas pannan som en separat värmekälla. En ångturbinanläggning kan inte fungera utan en panna som fysiskt objekt. I gasturbiner, tvärtom, är förbränningskammaren dess integrerade del. I denna mening är GTU självförsörjande. Enligt metoden för värmetillförsel vid konstant tryck sid= konst och vid konstant volym v= konst. Alla moderna gasturbiner arbetar med värmetillförsel kl sid= konst. Det finns öppna (öppna) och slutna (slutna) gasturbinkretsar

Det enklaste schemat för en öppen gasturbin i symboler, såväl som dess termodynamiska cykel, visas i figur 1. Luft från atmosfären kommer in i luftkompressorns inlopp (punkt 1 ), som är en roterande turbomaskin med en flödesbana bestående av roterande och fasta galler. Förhållandet mellan trycket bakom kompressorn och trycket framför den kallas luftkompressorns kompressionsförhållande och brukar kallas. Kompressorrotorn drivs av en gasturbin. Tryckluftsflödet tillförs en, två eller flera förbränningskammare (punkt 2 ). I det här fallet är i de flesta fall luftflödet som kommer från kompressorn uppdelat i två strömmar. Det första flödet skickas till brännaranordningarna, där bränsle (gas eller flytande bränsle) också tillförs, på grund av vars förbränning vid ett konstant tryck sid= konst högtemperaturförbränningsprodukter bildas. De blandas med relativt kall luft det andra flödet för att erhålla gaser (de kallas arbetsgaser) med en temperatur som är acceptabel för delar av en gasturbin.

Figur 1 - Det enklaste schemat för en öppen gasturbin och dess termodynamiska cykel

Arbetsgaser med tryck på grund av förbränningskammarens hydrauliska motstånd) matas in i gasturbinens flödesväg (punkt 3 ), där de expanderar nästan till atmosfärstryck (punkt 4 ). Sedan går de in i utloppsdiffusorn , varifrån - antingen direkt in i skorstenen, vilket kommer att orsaka betydande värmeförluster, eller tidigare in i någon värmeväxlare som använder värmen från gasturbinens avgaser.

I en sluten krets (fig. 2) används ytvärmare av arbetsvätskan istället för förbränningskammaren, och gasen (till exempel helium) som avges i turbinen kyls i speciella kylare till den lägsta temperaturen, varefter den kommer in i kompressorn. Den termodynamiska cykeln för detta schema liknar den för en öppen gasturbin.

På grund av expansionen av gaser i gasturbinen genererar den senare kraft. En betydande del av det spenderas på kompressordriften, och resten spenderas på den elektriska generatordriften. Denna del kallas gasturbinens nettoeffekt och indikeras när den är markerad.

I riktiga gasturbiner åtföljs alla pågående processer av arbetsförluster i kompressor och turbin, samt tryckförluster längs gasturbinbanan. Med tanke på dessa förluster skiljer sig den verkliga cykeln från den ideala. Sammansättningen av en riktig gasturbin inkluderar en förbränningskammare (värmare av arbetsvätskan i en sluten krets), en gasturbin, en kompressor, en startmotor, värmeväxlare för olika ändamål(regenerativa värmare, mellanvärmare i turbiner) och diverse hjälputrustning, samt en elektrisk generator, om gasturbinens syfte är produktionen elektrisk energi. Turbin, kompressor och generator är placerade på samma axel. Startmotorn är ansluten med en frikopplingskoppling. I de enklaste gasturbinerna används ungefär 70 % av den effekt som utvecklas av turbinen för att driva kompressorn och 30 % för att driva generatorn. Graden av tryckökning i kompressorn = 6 ... 7, installationens effektivitet är 24 ... 27%, temperaturen framför turbinen är 750 ... 800 °C. Intervallet för initiala temperaturer framför gasturbinen i gasturbinen är 750 ... 1150 ° C, därför, baserat på hållfasthetsförhållandena, är anläggningselementen som arbetar vid höga temperaturer gjorda av höga ökad tillförlitlighet tillhandahålls för luftkylning.

Figur 2 - Det enklaste schemat för en sluten gasturbin

Turbinens avgaser har en hög temperatur, så deras avlägsnande till miljön i gasturbinens öppna krets leder till betydande energiförluster. För att öka effektiviteten hos installationen används regenerativ uppvärmning av tryckluft av turbinens avgaser. Detta ökar användningsgraden av värmen från det bränsle som förbränns i förbränningskammaren och anläggningens energieffektivitet.

I en ideal gasturbin med regenerering, vars schema och cykel visas i figur 3, kan turbinens avgaser kylas till en temperatur som är lika med temperaturen på luften bakom kompressorn, dvs. upp till , och luften som komprimeras av kompressorn kan värmas till en temperatur som motsvarar temperaturen vid turbinens avgas, d.v.s. innan. I en riktig installation kommer luften i den regenerativa värmeväxlaren att värmas till en temperatur som är lägre, och avgaserna kommer att kylas i samma värmeväxlare till en temperatur som är högre än värdet som vanligtvis är lika med 60 ... 80 ° C i öppna kretsar. Riktiga gasturbiner som arbetar i en öppen krets vid en initial temperatur på 750 ... 850 ° C har en regenereringsgrad och en effektiv verkningsgrad på 26,5 ... 30%.

Figur 3 - Schema och cykel för gasturbin med regenerering

Figur 3 - Schema och cykel för gasturbin med regenerering

Gasturbiner som ger kombinerad generering av elektrisk och termisk energi kallas kraftvärmeverk. Termisk energi genereras genom att använda värmen från gaser som lämnar turbinen vid hög temperatur för att värma vatten och producera ånga. Uppvärmning av vatten som används för uppvärmning och husbehov med turbinavgaser är det enklaste sättet att öka en gasturbins termiska effektivitet.

Gasformiga och lätta flytande bränslen används i gasturbiner. Vid användning av flytande bränslen av tunga kvaliteter som innehåller skadliga föroreningar behövs ett speciellt bränsleberedningssystem för att förhindra korrosion av turbindelar under påverkan av svavel- och vanadinföreningar som finns i tunga bränslen. Problemet med att använda fast bränsle i gasturbiner är på stadium av intensiv pilotutveckling.

Turbinstarttekniken beror till stor del på temperaturtillståndet hos utrustningen framför den. Det finns startar från kalla, varma och varma tillstånd. Om turbintemperaturen inte överstiger 150 °C, anses det att uppstarten skedde från ett kallt tillstånd. För kraftfulla kraftenheter tar det upp till 90 timmar att kyla ner till denna temperatur. Startar från ett varmt tillstånd motsvarar en turbintemperatur på 420-450 ° C och högre (nås på 6-10 timmar). Det okylda tillståndet är mellanliggande. Varje förlängning av uppstarten leder till ytterligare bränslekostnader. Därför måste uppstarten genomföras snabbt, men inte på bekostnad av tillförlitligheten. Turbinstart är förbjudet:

i händelse av ett fel på huvudinstrumenten som visar förloppet av den termiska processen i turbinen och dess mekaniska tillstånd (varvräknare, termometrar, tryckmätare etc.);

med ett felaktigt smörjsystem som ger smörjning av lagren;

i händelse av felfunktion i skydds- och regleringssystem;

med en felaktig vridanordning.

För att starta GTU:n är det nödvändigt att använda startanordningen (PU) för att rotera turboladdarens rotor, för att tillföra luft från kompressorn samtidigt med bränsle till förbränningskammaren för dess antändning och för att utföra ytterligare operationer för att starta GTU. Olika medel kan användas som startanordning: en elmotor, en ång- eller gasturbin (luft), en förbränningsmotor. För stora kraftturbiner används som regel GTU:s egen elgenerator som PU, som vrider GTU-rotorn till ett varvtal lika med 0,2 - 0,3 nominellt. Under uppstartsperioden måste kompressorns styrskovlar täckas för att minska luftförbrukningen. Överspänningsventiler är öppna vid uppstart. Bränsle tillförs förbränningskammaren, och luft-bränsleblandningen som bildas i förbränningskammarens blandningsanordning antänds med hjälp av en tändanordning (plasmatändare). Bränsleförbrukningen ökar genom att öppna bränsleventilen. Detta orsakar en ökning av temperaturen på gaserna framför turbinen, turbineffekten och rotorhastigheten. Vid en viss gastemperatur framför turbinen och en viss hastighet är gasturbinens effekt lika med den effekt som förbrukas av luftkompressorn. I detta tillstånd, efter en liten ytterligare ökning av bränsleförbrukningen, stängs startanordningen av och gasturbinen går in i självgående läge. Med en ytterligare ökning av bränsleförbrukningen vrids turbinenheten av gasturbinen tills den nominella hastigheten uppnås, sedan synkroniseras den elektriska generatorn med nätverket och ansluts till nätverket. Således försätts enheten i viloläge. Under uppstart stängs överspänningsventilerna och de justerbara ledskovlarna ställs in i de lägen som föreskrivs av uppstartsprogrammet.

I processen att ladda gasturbinen till den nominella effekten ökar bränsleförbrukningen genom att öppna styrventilen, installationsvinklarna för de justerbara kompressorns ledskovlar ändras enligt motsvarande program, luftförbrukningen ökar till det nominella värdet. GTU-drift i allmänt fall består av start, drift med elektrisk och termisk belastning och stopp. Det enklaste är att arbeta med konstant belastning. Huvuduppgiften för personalen som servar turbinanläggningen, under normal drift, är att tillhandahålla den specificerade elektriska och termiska kraften med full garanti tillförlitlig drift och största möjliga besparingar.

Driftsätten för gasturbiner kan delas in i stationära och variabla.

Det stationära läget motsvarar turbinens drift vid viss fast belastning. Den kan flyta både vid nominell och vid dellast. Tills nyligen var denna regim den viktigaste för gasturbiner. Turbinen stannade flera gånger om året på grund av felfunktioner eller planerade reparationer.

Gasturbinens variabla moder bestäms av följande skäl i förhållande till gasturbinen. Det första skälet är behovet av att ändra den effekt som genereras av gasturbinen om den effekt som förbrukas till exempel av en elektrisk generator har förändrats på grund av en förändring i den elektriska belastningen hos konsumenter som är anslutna till generatorn. Om gasturbinen driver en elektrisk generator kopplad parallellt med andra kraftproducenter, d.v.s. jobbar för gemensamt nätverk(kraftsystem), då är det nödvändigt att ändra effekten av denna gasturbin vid en förändring av den totala energiförbrukningen i systemet. Det andra skälet är en förändring i atmosfäriska förhållanden: trycket och speciellt temperaturen hos den atmosfäriska luften som tas in av kompressorn. Det svåraste icke-stationära läget är GTP-starten, som inkluderar många operationer före rotorns kick. Icke-stationära lägen inkluderar plötsliga förändringar i lasten (avkastning eller överspänning), såväl som turbinavstängning (avlastning, frånkoppling från nätverket, rotoravbrott för kylning).

Sålunda, för gasturbiner, är huvuduppgiften för styrning att tillhandahålla den nödvändiga kraften, och för kraftgasturbiner, konstantheten av rotationshastigheten för den drivna elektriska generatorn. Variabla driftsätt för gasturbinen bör utföras på ett sådant sätt att verkningsgraden i varje läge är så hög som möjligt. GTU-läget styrs genom att påverka styrbränsleventilerna som tillför bränsle direkt till förbränningskammaren, vilket leder till en låg tröghet i processen för värmetillförsel till arbetsvätskan i förbränningskammaren. Gasturbiner är känsliga för förändringar i atmosfäriska förhållanden. För dem finns det risk för kompressorstöt. För att starta gasturbinen är det nödvändigt att överspänning utesluts i alla möjliga driftlägen. För att starta gasturbinen är det nödvändigt att först snurra rotorn med hjälp av en startanordning.

Moderna stora gasturbiner använder automatiserade styrsystem som utför följande funktioner:

– automatisk fjärrkontroll av GTU-start, laddning och avstängning;

– Reglering av sådana parametrar som turbinenhetens rotationshastighet med en given grad av ojämnhet, gastemperaturen före och efter turbinen, den aktiva belastningen på den elektriska generatorn, kompressorns driftläge på erforderligt avstånd från överspänningsgränsen;

– skydd av gasturbinen, nämligen avstängning och avstängning i nödsituationer, av vilka de allvarligaste är såsom en oacceptabel ökning av gastemperaturerna före och efter gasturbinen, en oacceptabel ökning av gastemperaturerna före och efter gasturbinen, en oacceptabel ökning av gastemperaturen före gasturbinen och bakom den, en oacceptabel ökning av rotorns frekvens, ett oacceptabelt fall i oljetrycket för smörjning av lager, en oacceptabel axiell förskjutning av rotorn, släckning av lågor i förbränningskammaren, närmar sig kompressorstötgräns, en oacceptabel ökning av vibrationshastigheten för rotortapparna och lagerhusen.

En händelse som består i ett fel på gasturbinen kallas ett fel. För att upprätthålla hög tillförlitlighet och felfri drift genomgår utrustningen underhåll, pågående, medelstora eller större reparationer. Vid pågående och medelstora reparationer byts eller återställs skadade delar och sammansättningar och vid större reparationer utförs en fullständig återställning av arbetsförmågan. Under normal drift av gasturbinen är noggrant underhåll och regelbundna kontroller av skydds- och kontrollsystemen nödvändiga, utförda av vaktpersonalen och den ingenjör som ansvarar för driften av detta system. Tillförlitligheten av dess funktion beror på noggrannheten i inspektionen av de tillgängliga komponenterna i kontroll- och skyddssystemen, jämförelsen av de nuvarande indikatorerna för enheterna med de tidigare, utförandet av alla kontroller och operationer enligt instruktionerna som ritas upp med hänsyn till turbintillverkarnas krav på driftteknikreglerna (PTE) och riktlinjer för provning och tester. Särskild uppmärksamhet Inspektionen bör fokusera på potentiella källor till oljeläckage. Det är nödvändigt att övervaka positionen för muttrar, låsdelar och andra fästelement på stänger, spolar, eftersom dessa delar fungerar under vibrationsförhållanden som gör att de skruvas loss och inte fungerar. Det är nödvändigt att övervaka det mekaniska tillståndet för alla tillgängliga komponenter: kammekanismer, deras axlar, lager, fjädrar etc. Särskild uppmärksamhet bör ägnas åt vibrationer i styrelementen, som kan göra att drivstammarna går sönder på grund av utmattning. Det är nödvändigt att övervaka tryckförändringar och pulseringar i huvudoljeledningarna i styr- och skyddssystem: oljetillförselledningar för smörjning, i impulsledningar, skyddsledningar och servomotorers kaviteter. En förändring av dessa tryck indikerar avvikelser i styrsystemen, oljetillförsel: läckage av ventiler, tätningar av kolvar och servomotorstavar, igensättning av mellanlägg. Spolpulseringar orsakas av onormal drift av pumphjulet, förorening av oljeledningar, fasta partiklar mellan spolarna och bussningarna, ökat luftinnehåll i oljan och andra orsaker.

Driftpersonalens första uppmärksamhet bör ägnas åt att utesluta möjligheten till turbinacceleration när den elektriska generatorn är frånkopplad från nätverket, vilket säkerställs av en tillräcklig täthet av avstängnings- och kontrollventiler och backventiler på rörledningar. Kontrollen utförs när turbinen stoppas minst en gång per år, och även utan misslyckande vid start efter installation. För att turbinen ska fungera korrekt måste oljetanken fungera som den ska, vilket säkerställer långtidsbevarande av oljan, avskiljning av luft, slam och fasta partiklar från den. Oljenivån i tanken bör kontrolleras en gång per skift. Samtidigt är det nödvändigt att övervaka användbarheten av signaleringen av den lägsta tillåtna nivån och skillnaden i nivåer i oljetankens smutsiga och rena fack. Reserv- och nödoljepumpar och anordningar för deras automatiska aktivering bör kontrolleras regelbundet med en frekvens av 2 gånger i månaden. Oljekylarnas kvalitet kontrolleras genom tryckskillnaden vid in- och utloppet av olja och kylvatten samt genom att värma kylvattnet och kyla oljan. Kraftverkets kemiska laboratorium bör regelbundet analysera driftoljan för att regenerera och ersätta den i tid.

När man observerar en turbin i drift är det nödvändigt att i första hand vara uppmärksam på den relativa förlängningen av rotorn och dess axiella förskjutning. Vid installation och reparation av turbinen är rotorn i huset installerad så att det under driftsförhållanden, när dessa delar värms upp, finns tillräckligt små luckor mellan dem, men exklusive gnidning, annars kan en allvarlig olycka inträffa.

Avlastningen av turbinen utförs genom att gradvis stänga styrventilerna (med hjälp av styrmekanismen). Särskild uppmärksamhet bör ägnas åt den relativa minskningen av rotorn, och om minskningen, trots alla vidtagna åtgärder, närmar sig en farlig gräns, är det nödvändigt att stoppa lossningen och eventuellt till och med öka belastningen. Belastningen reduceras vanligtvis till 15-20% av den nominella, varefter gastillförseln till turbinen stoppas. Från det ögonblicket roteras den av en generator med samma frekvens som det elektriska nätverket. På den korta tiden som anges i instruktionerna (vanligtvis några minuter) måste du se till att stoppet, styrventilerna på utsugsledningarna är stängda och wattmätaren visar negativ effekt (strömförbrukning från nätverket). Efter det, du kan stänga av generatorn från nätverket. Efter att ha stoppat turbinrotorn är det nödvändigt att omedelbart slå på spärranordningen för att undvika dess termiska avböjning. Oljetillförseln får inte stängas av. Under de första 8 timmarna roterar rotorn kontinuerligt och sedan roteras den periodiskt 180°. Nödavstängningen av turbinenheten utförs genom att omedelbart stoppa tillförseln av arbetsvätskan.

En stoppad turbin kräver noggrant underhåll. Den största faran under tomgång för turbinen och vissa andra delar av turbininstallationen är parkeringskorrosion, vars främsta orsak är den samtidiga närvaron av fukt och luft. För att förhindra att detta händer är det nödvändigt att öppna ventilerna som säkerställer kommunikationen av delar med atmosfären. När turbinen stoppas tas långtidsreserven ytterligare åtgärder. Den är frånkopplad från alla rörledningar med pluggar. Turbinaxeln är dessutom tätad med en lina, olja pumpas genom lagren minst en gång i veckan för att skapa ett skyddande lager av olja på lagertapparna, och rotorn roteras av en spärranordning i flera varv. Turbinkonservering är det mest effektiva sättet att bekämpa parkeringskorrosion.

GTU:n monteras i turbinanläggningen efter att enskilda delar och aggregat har tillverkats i dess verkstäder. Till skillnad från en ångturbin sker ingen testning efter montering på GTU-anläggningen. Som ett resultat lämnar flera separat transporterade enheter turbinanläggningen för TPP-installationsplatsen: en turbogrupp (kompressor och turbin), två förbränningskammare, en oljetank med utrustning installerad på den, ett kompressorinloppsrör och en utloppsdiffusor. Alla delar är stängda med pluggar. Till skillnad från ångturbin s, gasturbiner placeras vid termiska kraftverk inte på en ramfundament, utan direkt på en betongbas installerad på nollnivån i turbinhallen. Kompressorns inloppsaxel är ansluten med hjälp av en luftbox till KVOU, där grundlig luftfiltrering sker, vilket utesluter slitage på kompressorns flödesbana, igensättning av kylkanalerna i rotorbladen och andra problem. KVOU placeras på taket av byggnaden och sparar byggnadens område. Den elektriska generatorns rotor är ansluten till utloppsänden av kompressoraxeln, och en övergångsdiffusor är ansluten till gasturbinenhetens utloppsdiffusor, som leder gaser till spillvärmepannan.

GTU är en universell motor med olika syften. De används mest inom flyg och långdistansgasförsörjning. Inom stationär kraftteknik används gasturbiner för olika ändamål vid värmekraftverk. Toppgasturbiner fungerar under perioder med maximal elektrisk energiförbrukning. Standby-gasturbiner tillgodoser TPPs egna behov under den period då huvudutrustningen inte är i drift. De industrier där användningen av gasturbiner skapar stora fördelar är bland annat masugnsproduktion, där gasturbinen, som är drivkraften för fläkten som tillför luft till masugnen, använder masugnsgas, som är en biprodukt från masugnen. Inom järnvägstransporter har gasturbinlok (gasturbinlok) fått viss användning på långa linjer. Ett antal gasturbiner drivs inom handels- och flottan, främst på lätta och snabba patrullfartyg, där speciell betydelse har kompakthet och liten massa av motorn. Gasturbinbilen befinner sig i forskningsstadiet av experimentella modeller. De bästa experimentella motorerna har nått nivån för moderna bensinbilsmotorer när det gäller effektivitet med mindre vikt.

GASTURBINVERK (GTU)

GTU arbetsflöde. I moderna gasturbiner används en förbränningscykel vid p = const (Fig. 6.5).

GTP inkluderar vanligtvis en förbränningskammare, en gasturbin, en luftkompressor, värmeväxlare för olika ändamål (luftkylare, oljekylare i smörjsystemet, regenerativa värmeväxlare) och hjälpanordningar (oljepumpar, vattenförsörjningselement, etc.) .

Gasturbinens arbetskropp är produkterna från förbränning av bränsle, som används som naturgas, välrenade konstgjorda gaser (masugn, koksugn, generator) och speciella gasturbiner flytande bränsle (bearbetad dieselmotor och sololja) .

Arbetsblandningen bereds i förbränningskammaren. Kammarens brandvolym (Fig. 20.9) är uppdelad i en förbränningszon, där bränsle förbränns vid en temperatur av cirka 2000 ° C, och en blandningszon, där luft blandas med förbränningsprodukterna för att sänka deras temperatur till 750 °C. -1090 ° C i stationära turbiner och upp till 1400 ° С - i flygturbiner.

Principen för drift av gas- och ångturbiner är densamma, men utformningen av flödesvägen för gasturbiner är mycket enklare. De arbetar på ett relativt litet tillgängligt värmefall och har därför ett litet antal steg.

På grund av den höga temperaturen hos förbränningsprodukterna är detaljerna i turbinernas flödesväg (munstycken, rotorblad, skivor, axlar) gjorda av legerat högkvalitativt stål. För tillförlitlig drift tillhandahåller de flesta turbiner intensiv kylning av de mest belastade delarna av höljet och rotorn.

Under verkliga förhållanden är alla processer i GTP icke-jämvikt, vilket är förknippat med arbetsförluster i turbinen och kompressorn, samt med aerodynamiskt motstånd i GTP-kanalen. På fig. 20.10 visas den faktiska kompressionsprocessen i kompressorn av rad 1-2, och expansionsprocessen i turbinen visas av rad 3-4. Punkterna 2a och 4a markerar tillståndet för arbetsvätskan, respektive, vid slutet av jämvikts-adiabatisk kompression och expansion, punkt O - miljöparametrar. På grund av tryckförluster i kompressorns sugbana (ledning 01) startar kompressionsprocessen vid punkt 1.

Det läggs alltså mycket arbete på att komprimera luft i en verklig cykel och vid expansion av gas i en turbin erhålls mindre arbete jämfört med perfekt cykel. Cykeleffektiviteten är lägre. Ju större grad av tryckökning π (dvs. ju högre p 2) är, desto större är summan av dessa förluster jämfört med nyttigt arbete. Vid ett visst värde på π (det är ju högre, desto större Tg och den interna relativa verkningsgraden för turbinen och kompressorn, dvs desto mindre förlusten i dem), kan turbinens drift bli lika med det arbete som förbrukas på kompressordriften, och det användbara arbetet är noll.

Därför uppnås den största effektiviteten för den verkliga cykeln, i motsats till den ideala, vid en viss (optimal) grad av tryckökning, och varje värde på Tz har sin egen π opt (fig. 20.11). Effektiviteten hos de enklaste gasturbinerna överstiger inte 14-18%, och för att öka den utförs gasturbiner med flera steg av värmetillförsel och mellankylning av tryckluft, såväl som med regenerativ uppvärmning av tryckluft genom avgas gaser efter turbinen, vilket för den verkliga cykeln närmare Carnot-cykeln.

GTP med spillvärmeåtervinning. Värmen från gaser som lämnar gasturbinen kan användas för att producera ånga och varmvatten i konventionella värmeväxlare. Således är GT-25-700 LMZ-enheter utrustade med värmare som värmer vatten i värmesystemet upp till 150-160 °C.

Dock jämförelsevis hög nivå koefficient för överskottsluft i gasturbinen gör att du kan bränna tillräckligt Ett stort antal ytterligare bränsle i miljön för förbränningsprodukter. Som ett resultat kommer gaser med en tillräckligt hög temperatur ut från den extra förbränningskammaren efter gasturbinen, lämpliga för att erhålla ånga av energiparametrar i en ånggenerator speciellt installerad för detta ändamål. Vid Karmanovskaya GRES byggs en panna för en enhet med en elektrisk effekt på 500 MW enligt detta schema.

Tillämpning av GTU. Under de senaste åren har gasturbiner använts i stor utsträckning inom olika områden: inom transport, inom energisektorn, för att driva stationära installationer, etc.

Power gasturbiner. En gasturbin är mindre och lättare än en ångturbin, så den värms upp till driftstemperaturer mycket snabbare under uppstart. Förbränningskammaren sätts i drift nästan omedelbart, till skillnad från en ångpanna, som kräver långsam långvarig (många timmar och till och med tiotals timmar) uppvärmning för att undvika en olycka på grund av ojämna termiska förlängningar, särskilt en massiv trumma till 1,5 m i diameter, upp till 15 m långa, m, med en väggtjocklek på mer än 100 mm.

Därför används gasturbiner i första hand för att täcka topplaster och som nödreserv för de egna behoven av stora kraftsystem, när det är nödvändigt att sätta aggregatet i drift mycket snabbt. Den lägre effektiviteten hos gasturbinen jämfört med PSU spelar ingen roll i detta fall, eftersom enheterna fungerar under korta tidsperioder. Sådana gasturbiner kännetecknas av frekventa starter (upp till 1000 per år) med ett relativt litet antal timmars användning (från 100 till 1500 timmar per år). Utbudet av enhetskapaciteter för sådana gasturbiner är från 1 till 100 MW.

Gasturbiner används också för att driva en elektrisk generator och generera elektricitet i mobila installationer (till exempel på fartyg). Sådana gasturbiner arbetar vanligtvis i belastningsområdet 30-110 % av den nominella belastningen, med frekventa starter och stopp. Enhetseffekten för sådana gasturbiner sträcker sig från tiotals kilowatt till 10 MW. Den snabba utvecklingen av kärnkraftverk med reaktorer kylda, till exempel med helium, öppnar för möjligheten att använda enkelslinga GTU som arbetar i en sluten cykel (arbetsvätskan lämnar inte anläggningen).

En specifik grupp av kraftgasturbinenheter består av installationer som arbetar inom de tekniska systemen för kemiska, oljeraffinerande, metallurgiska och andra anläggningar (energiteknik). De arbetar i basbelastningsläget och är oftast utformade för att driva en kompressor som förser processen med komprimerad luft eller gas på grund av expansionsenergin hos de gaser som genereras som ett resultat av själva processen.

Drivgasturbiner används i stor utsträckning för att driva centrifugalfläktar av naturgas vid kompressorstationer i huvudrörledningar, såväl som pumpar för transport av olja och oljeprodukter och fläktar i kombianläggningar. Den användbara effekten hos sådana gasturbiner sträcker sig från 2 till 30 MW.

Transportgasturbiner används i stor utsträckning som huvud- och efterbrännmotorer för flygplan (turbojet och turboprop) och flottans fartyg. Detta beror på möjligheten att få rekordsiffror vad gäller specifik effekt och totala dimensioner jämfört med andra typer av motorer, trots något överskattad bränsleförbrukning. Gasturbiner är mycket lovande som lokomotiv, där deras ringa storlek och brist på vattenbehov är särskilt värdefulla. Transportgasturbiner fungerar i ett brett spektrum av belastningar och är lämpliga för kortvarig forcering.

Enhetseffekten för gasturbinen överstiger ännu inte 100 MW, och anläggningens effektivitet är 27-37%. Med en ökning av den initiala gastemperaturen till 1200 °C kommer gasturbinens kapacitet att ökas till 200 MW och anläggningens verkningsgrad kommer att vara upp till 38-40%.

Gasturbinanläggningär en universell modulär enhet som kombinerar: en elektrisk generator, en växellåda, en gasturbin och en styrenhet. Det finns också valfri utrustning, såsom: kompressor, startanordning, värmeväxlare.

En gasturbinanläggning kan fungera inte bara i form av att generera elektricitet, utan också att producera gemensam produktion av elektrisk energi med termisk energi.

Utifrån vad kunden önskar kan produktionen av gasturbinanläggningar utföras med ett universellt system, då avgaserna används för att producera ånga eller varmvatten.

Diagram över en gasturbinanläggning

Denna utrustning har två huvudblock: en turbin av krafttyp och en generator. De är placerade i ett block.

Schemat för en gasturbinanläggning är mycket enkelt: gasen som bildas efter att bränslet brinner ut börjar bidra till rotationen av själva turbinens blad.

Således genereras ett vridmoment. Detta leder till generering av elektrisk energi. Utgående gaser omvandlar vatten till ånga i spillvärmepannan. Gas fungerar i det här fallet med dubbel nytta.

Cykler av gasturbinanläggningar

Denna utrustning kan tillverkas med olika cykler arbete.

Denna utrustning kan tillverkas med olika cykler arbete.

Sluten krets gasturbinanläggning innebär följande: gas tillförs genom kompressorn till värmaren (värmeväxlaren), där värme tillförs från externa källor. Den matas sedan in i en gasturbin där den expanderas. Detta resulterar i lägre gastryck.

Därefter kommer gaserna in i kylkammaren. Värme förs bort därifrån till yttre miljön. Gasen skickas sedan till kompressorn. Cykeln startar sedan om. Idag används liknande utrustning nästan aldrig inom energisektorn.

Produktionen av gasturbinanläggningar av denna typ sker i stora storlekar. Det finns också förluster och låga effektivitetsvärde, vilket direkt beror på temperaturindikatorerna för själva gasen före turbinen.

Öppen slinga gasturbinanläggning används mycket oftare. I denna utrustning tillför kompressorn luft från omgivningen, som när högt tryck kommer in i en specialdesignad förbränningskammare. Det är där bränsle förbränns.

Temperaturen på organiskt bränsle når 2000 grader. Om du gör det kan metallen på själva kameran skadas. För att förhindra detta tillförs den mycket luft än den behöver (cirka 5 gånger). Detta minskar avsevärt temperaturen på själva gasen och skyddar metallen.

Schema för en gasturbinanläggning med en öppen cykel

Schemat för en gasturbinanläggning med en öppen cykel är som följer: bränsle tillförs gasbrännare(munstycke) placerat inuti det värmebeständiga röret. Där sprutas även luft in, varefter förbränningsprocessen av bränslet genomförs.

Det finns flera sådana rör och de är anordnade koncentriskt. Luft kommer in i mellanrummen mellan dem, skapar en skyddande barriär och förhindrar utbrändhet.

Tack vare rör och luftflöde är kammaren inne pålitligt skydd från överhettning. Samtidigt är temperaturen på gaserna vid utloppet lägre än själva bränslets temperatur.

Metallen tål 1000 - 1300°C. Det är dessa kammargastemperaturindikatorer som finns i moderna gasturbinapparater.

Skillnader mellan gasturbinanläggningar av stängd och öppen typ

Huvudskillnaden mellan gasturbinanläggningar av en sluten typ och en öppen är baserad på det faktum att det i det första fallet inte finns någon förbränningskammare, men en värmare används. Här värms luften upp, samtidigt som den inte deltar i själva värmealstringsprocessen.

Sådan utrustning utförs uteslutande med förbränning, vid ett konstant tryckvärde. Här används organiskt eller kärnbränsle.

Kärnkraftsenheter använder inte luft, utan helium, koldioxid eller kväve. Fördelarna med sådan utrustning inkluderar möjligheten att använda värmen från atomärt sönderfall, som frigörs i kärnreaktorer.

På grund av den höga koncentrationen av "arbetsvätskan" blev det möjligt att uppnå höga avläsningar av värmeöverföringskoefficienten inuti själva regeneratorn. Detta bidrar också till en ökning av regenereringsnivån vid små storlekar. Sådan utrustning har dock ännu inte använts i stor utsträckning.

Kraftiga gasturbininstallationer

Gasturbinkraftverk kallas även "gasturbinminikraftverk". De används som permanenta, nöd- eller reservförsörjningskällor för städer och svåråtkomliga områden.

Gasturbinkraftverk kallas även "gasturbinminikraftverk". De används som permanenta, nöd- eller reservförsörjningskällor för städer och svåråtkomliga områden.

Gasturbinkraftverk används i många industrier:

- oljeraffinering;

- gasproduktion;

- metallbearbetning;

- skogsbruk och träbearbetning;

- metallurgisk;

- Lantbruk;

- avfallshantering etc.

Vilka typer av bränslen används i gasturbiner?

Denna utrustning kan arbeta på olika typer av bränsle.

Gasturbiner använder följande typer av bränsle:

- naturgas;

- fotogen;

- biogas;

- dieselbränsle;

- petroleumgas av tillhörande typ;

- koks, ved, gruvgas och andra typer.

Många av dessa turbiner är också kapabla att arbeta på lågkaloribränslen som innehåller små mängder metan (i storleksordningen 3 procent).

Andra egenskaper hos gasturbinanläggningar

Utmärkande egenskaper hos gasturbinanläggningar:

- Mindre skada orsakad miljö. Detta är låg oljeförbrukning. Förmågan att arbeta med slöseriet från själva produktionen. Utsläppet av skadliga ämnen till atmosfären är 25 ppm.

- Små mått och vikt. Detta gör att du kan placera denna utrustning i små områden, vilket sparar pengar.

- Obetydlig ljudnivå, och även vibrationer. Denna indikator ligger i intervallet 80 - 85 dBA.

- Förmågan hos gasturbinutrustning att arbeta med olika bränslen gör det möjligt att använda den i nästan alla branscher. Samtidigt kommer företaget att kunna välja en ekonomiskt lönsam typ av bränsle, baserat på detaljerna i dess verksamhet.

- Kontinuerlig drift med minimal belastning. Detta gäller även i viloläge.

- Under en minut kan denna utrustning motstå ett överskott av märkströmmen med 150 procent. Och inom 2 timmar - 110%.

- Med en trefas symmetrisk "kortslutning" klarar generatorsystemet i 10 sekunder cirka 300 procent av den märkta kontinuerliga strömmen.

- Ingen vattenkylning.

- Hög driftsäkerhet.

- Lång livslängd (ca 200 000 timmar).

- Användning av utrustning under alla klimatförhållanden.

- Måttlig byggkostnad och låga kostnader under själva arbetet, reparationer och underhåll.

Den elektriska effekten hos gasturbinutrustning sträcker sig från tiotals kW till flera MW. Den maximala verkningsgraden uppnås om gasturbinanläggningen arbetar i läget för samtidig produktion av värme och el (kraftvärme).

Den elektriska effekten hos gasturbinutrustning sträcker sig från tiotals kW till flera MW. Den maximala verkningsgraden uppnås om gasturbinanläggningen arbetar i läget för samtidig produktion av värme och el (kraftvärme).

På grund av mottagandet av så billig energi blir det möjligt att snabbt betala av denna typ av utrustning. Kraftverket och avgaspannan bidrar till en effektivare användning av bränsle.

Med gasturbinmaskiner har uppgiften att få hög effekt förenklats avsevärt. Och när alla termiska egenskaper hos gasturbiner är uppfyllda, tonar värdet av en stor elektrisk verkningsgrad i bakgrunden. Om vi tar hänsyn stor betydelse temperatur på avgaser från gasturbinutrustning, är det möjligt att utföra en kombination av användningen av gas- och ångturbiner.

Given teknisk lösning hjälper företag att avsevärt öka produktiviteten från användningen av bränsle och öka den elektriska effektiviteten till ett märke på 57 - 59 procent. Denna metod är mycket bra, men den leder till ekonomiska kostnader och komplexitet i utrustningsdesignen. Därför används det ofta bara av stora industrier.

Förhållandet mellan producerad elektrisk energi och termisk energi i en gasturbinanläggning är 1 till 2. Så, till exempel, om en gasturbinanläggning har en kapacitet på 10 megawatt, då kan den generera 20 MW termisk energi. För att konvertera megawatt till gigakalorier måste du använda en speciell koefficient, som är lika med 1,163.

Beroende på vad kunden exakt behöver kan gasturbinutrustning dessutom utrustas med vattenvärme och ångpannor. Detta gör att du kan få ånga med olika tryck, som kommer att användas för att lösa olika produktionsproblem. Dessutom låter det dig få varmt vatten, som kommer att ha en standardtemperatur.

Vid kombinerad drift av två energislag är det möjligt att erhålla en ökning av bränsleutnyttjandefaktorn (FUFR) för ett gasturbinvärmekraftverk med upp till 90 procent.

När du använder gasturbinanläggningar i form av kraftutrustning för kraftfulla värmekraftverk, såväl som minikraftvärmeverk, får du en motiverad ekonomisk lösning. Detta beror på att nästan alla kraftverk idag drivs med gas. De har en mycket låg enhetskostnad för konsumenten vad gäller konstruktion och låga kostnader vid efterföljande användning.

Överflödigt, och till och med gratis, värmeenergi låter dig sätta upp ventilation (luftkonditionering) utan några elkostnader industrilokaler. Och detta kan göras när som helst på året. Kylvätskan som kyls på detta sätt kan användas för olika industriella behov. Denna typ av teknik kallas "trigeneration".

Gasturbinanläggningar på utställningen

Det centrala komplexet i Expocentre Central Exhibition Complex är en mycket bekväm plats, som ligger i Moskva, nära tunnelbanestationerna Vystavochnaya och Delovoy Tsentr.

Det centrala komplexet i Expocentre Central Exhibition Complex är en mycket bekväm plats, som ligger i Moskva, nära tunnelbanestationerna Vystavochnaya och Delovoy Tsentr.

Tack vare den höga professionaliteten hos de anställda i detta komplex och deras företag, den idealiska logistiken för att skapa utställningar och snabb bearbetning av tulldokument, lastning, lossning och installationsarbete. Dessutom stöds den kontinuerliga driften av installationerna under presentationen.

Utställningspaviljongen i Expocentre Central Exhibition Complex har all nödvändig utrustning för att hålla sådana storskaliga evenemang. Tack vare den öppna ytan kan du enkelt presentera din innovativa eller energikrävande utrustning som fungerar i realtid.

Den årliga internationella utställningen "Electro" är ett storskaligt evenemang i Ryssland och OSS. Det kommer att demonstrera elektrisk utrustning för kraftteknik, elektroteknik, industriell belysningsutrustning samt företagsautomation.

På utställningen "Electro" kan du se moderna tendenser industrier, från generering av elektrisk energi till dess slutliga användning. Tack vare innovativa tekniker och högkvalitativ utrustning kan ditt företag få en "slurk frisk luft och återfödas.

Sådan modernisering av produktionen kan inte ignoreras av konsumenter av dina tjänster och varor. Sådan utrustning kan avsevärt minska kostnaderna och kostnaderna för elektrisk energi.

Varje år deltar detta evenemang av tillverkare från mer än tjugo länder i världen. Du kan besöka den också. För att göra detta bör du fylla i lämplig ansökan på vår webbplats eller ringa oss. På vår utställning kommer du att kunna presentera dina nya produktprover, bruksmodeller och uppfinningar, nya originalprodukter och mycket mer relaterat till energi och elektrisk utrustning.

Villkoren för deltagande i utställningen på Expocentre Fairgrounds är mycket transparenta. Varje rättighetshavare kan, om han upptäcker olika kränkningar av sina immateriella rättigheter, räkna med juridisk hjälp. Detta gör att du kan öka varje utställares ansvar och diskretion under presentationen av deras produkt.

GASTURBINVERK

INTRODUKTION

I de första stadierna av utvecklingen av gasturbiner användes två typer av förbränningskammare för bränsleförbränning. I förbränningskammaren av den första typen tillfördes bränsle och oxidationsmedel (luft) kontinuerligt, deras förbränning upprätthölls också kontinuerligt och trycket ändrades inte. I förbränningskammaren tillfördes den andra typen av bränsle och oxidationsmedel (luft) i portioner. Blandningen antändes och brändes i en sluten volym, och sedan kom förbränningsprodukterna in i turbinen. I en sådan förbränningskammare är temperaturen och trycket inte konstanta: de ökar kraftigt i ögonblicket för bränsleförbränning.

Med tiden avslöjades de otvivelaktiga fördelarna med den första typen av förbränningskammare. Därför, i moderna gasturbiner, förbränns bränsle i de flesta fall med ett konstant tryck i förbränningskammaren.

De första gasturbinerna hade låg verkningsgrad, eftersom gasturbiner och kompressorer var ofullkomliga. Med förbättringen av dessa enheter ökade effektiviteten hos gasturbinanläggningar, och de blev konkurrenskraftiga med avseende på andra typer av värmemotorer.

För närvarande är gasturbinenheter den huvudsakliga typen av motorer som används inom flyget, på grund av enkelheten i deras design, förmågan att snabbt få last, hög effekt med låg vikt och möjligheten till full automatisering av kontroll. Ett flygplan som drivs av en gasturbinmotor flög första gången 1941.

Inom energisektorn fungerar gasturbiner främst vid en tidpunkt då elförbrukningen ökar kraftigt, det vill säga under belastningstoppar. Även om effektiviteten hos gasturbiner är lägre än för ångturbinanläggningar (vid en effekt på 20–100 MW når effektiviteten hos gasturbiner 20–30 %), visar sig användningen av dem i toppläge vara fördelaktig, eftersom start- upp tar mycket kortare tid.

I vissa toppgasturbiner används flygplansturbojetmotorer som har tjänat sin tid inom flyget som gaskällor för turbinen som roterar den elektriska generatorn. Tillsammans med förbränningsmotorer används gasturbiner som huvudmotorer i mobila kraftverk.

I tekniska processer av oljeraffinaderi och kemisk industri brännbart avfall används som bränsle för gasturbiner.

Gasturbinanläggningar används också i stor utsträckning inom järnvägs-, sjö-, flod- och vägtransporter. Så på höghastighets bärplansbåtar och svävare är GTU:er motorer. På tunga fordon kan de användas som både huvud- och hjälpmotor, utformade för att tillföra luft till huvudförbränningsmotorn och driva på dess avgaser.

Dessutom tjänar gasturbiner som drivkraft för naturgasblåsare på huvudgasledningar, reservelektriska generatorer för brandpumpar.

! Den huvudsakliga riktningen i vilken gasturbinindustrin utvecklas är att öka effektiviteten hos gasturbiner genom att öka temperaturen och trycket på gasen framför gasturbinen. För detta ändamål utvecklas komplexa kylsystem för de mest belastade delarna av turbiner eller nya, höghållfasta material används - värmebeständig nickelbaserad, keramik, etc.

Gasturbinanläggningar är vanligtvis tillförlitliga och lätta att använda, med förbehåll för strikt iakttagande av etablerade regler och driftsätt, avvikelser från vilka kan orsaka förstörelse av turbiner, kompressorfel, explosioner i förbränningskammare, etc.

HUVUDDELEN I GASTURBINANLÄGGNING

ALLMÄN INFORMATION OM GASTURBINVERK

Gasturbinmotor(GTE) - en av de typer av värmemotorer där gasen komprimeras och värms upp, och sedan omvandlas energin från den komprimerade och uppvärmda gasen till mekaniskt arbete på gasturbinens axel. En gasturbinanläggning består av tre huvudelement: en gasturbin, förbränningskammare och en luftkompressor.

Omvandlingen av värme till arbete utförs i flera GTE-enheter (Fig. 1)

Ris. 1. Schema för en gasturbinmotor:

TN - bränslepump; CS - förbränningskammare; K - kompressor; T - turbin; EG - elektrisk generator.

Bränsle och tryckluft tillförs förbränningskammaren av en bränslepump efter kompressorn. Bränslet blandas med luft, som fungerar som oxidationsmedel, antänds och bränns. Rena produkter av förbränning blandas också med luft så att temperaturen hos gasen som erhålls efter blandning inte överstiger ett förutbestämt värde. Från förbränningskamrarna kommer gasen in i gasturbinen, som är utformad för att omvandla dess potentiella energi till mekaniskt arbete. Vid arbete kyls gasen och dess tryck sjunker till atmosfärstryck. Från gasturbinen släpps gas ut i miljön.

Ren luft kommer in i kompressorn från atmosfären. I kompressorn ökar dess tryck och temperaturen stiger. Kompressordriften måste ta en betydande del av turbineffekten.

Gasturbinanläggningar som arbetar enligt detta schema kallas öppna kretsanläggningar. De flesta moderna gasturbiner fungerar enligt detta schema.

Ris. 2. Gasturbinmotorcykel.

Genom att ersätta bränsleförbränning med isobarisk värmetillförsel (rad 2-3 i fig. 2), och kylning av förbränningsprodukter som släpps ut i atmosfären med isobarisk värmeavlägsning (rad 1-4), får vi GTE-cykeln:

1-2 - kompression av arbetsvätskan från atmosfärstryck till tryck i motorn;

2-3 - förbränning i kammaren;

3-4 - processen för adiabatisk expansion av arbetsvätskan;

4-1 - avgaser släpps ut i atmosfären

Ansök dessutom slutna gasturbiner(Fig. 3). Slutna gasturbiner har även kompressor 3 och turbin 2 . Värmekälla 1 används istället för förbränningskammaren , där värme överförs till arbetsvätskan utan att blandas med bränslet. Luft, koldioxid, kvicksilverånga eller andra gaser kan användas som arbetsvätska.

Arbetsvätskan, vars tryck ökas i kompressorn, värms upp i värmekällan 1 och går in i turbinen 2 , där han ger sin energi. Efter turbinen kommer gasen in i mellanvärmeväxlaren 5 (regenerator), i vilken den värmer luften och kyls sedan i kylaren 4 , kommer in i kompressorn 3, och cykeln upprepas. Som värmekälla kan speciella pannor användas för att värma arbetskroppen med energin från det brända bränslet eller kärnreaktorerna.

Ris. 3. Schema för en gasturbinmotor som arbetar i en sluten cykel: 1 - ytvärmare; 2 - turbin; 3 - kompressor; 4 - kylare; 5 - regenerator; 6 - luftackumulator; 7 - hjälpkompressor.